自动调节烧结机混合料中水分的控制系统设计

宁秋平

(辽宁机电职业技术学院,辽宁 丹东118009)

1 引 言

钢铁行业烧结过程是,将铁矿粉、熔剂、燃料、代用品及返矿按一定比例组成混合料配以适量水分,在烧结机中烧结[1]。烧结过程中,混合料中的水分蒸发产生水蒸气,会阻碍传热和燃烧。因此水分是影响钢铁行业烧结过程的重要因素之一[2]。以往监测混合料中水分的设备,常用红外线水分仪,与采用中子水分测量相比,响应迟缓,实时性略差,难以及时发现水分的异常变动,本文以某钢厂260m2烧结机技术改造项目案例,介绍采用中子水分测量混合料水分的在线测量与控制方案,实现了实时监控混合料中水分,确保烧结质量。

2 设计任务

(1)将烧结机原混合机手动加水,改为自动控制加水,并保留其手动操作加水功能;

(2)在烧结机烧结混料系统一混及二混出口处,用于检测混合料系统出料水分的仪器,采用中子探测器,入料量用γ 探测器检测;

(3)改造部分嵌入原有自动控制系统中。

3 传感器

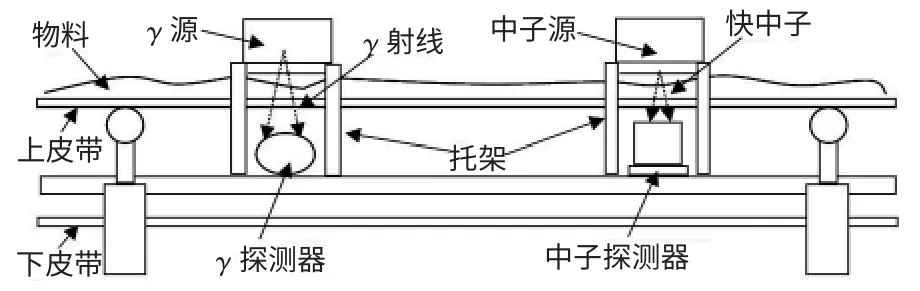

传感器采用γ 探测器和中子探测器,在线安装见示意图如图1。

测量原理:快中子与原子碰撞,中子会被慢化(损失一部分能量)。中子的质量与氢原子相等,与其碰撞一次,中子几乎损失全部能量。水分子是由氢氧两种元素组成,含氢量较多,水是慢化快中子较优选的物质。中子水分仪,就是利用水对快中子具有慢化的效应制作而成。见图1,当中子源产生的快中子穿过含水物料后,会被慢化,中子探测器检测快中子数来反映物料含水率,可以测定出物料中水分的含量。物料的入料口安装有γ 探测器,用γ 射线吸收法,可测定出物料的总量。根据上面获得的两种数据,系统工控机就可计算出物料中水分的重量百分比含量。

图1 中子水分仪在线安装结构示意图

4 方案实施

水分自动调节控制系统为能实现快速、精准控制,闭环控制系统中采用前馈-反馈控制,PID 控制与模糊控制相结合。

4.1 前馈-反馈控制

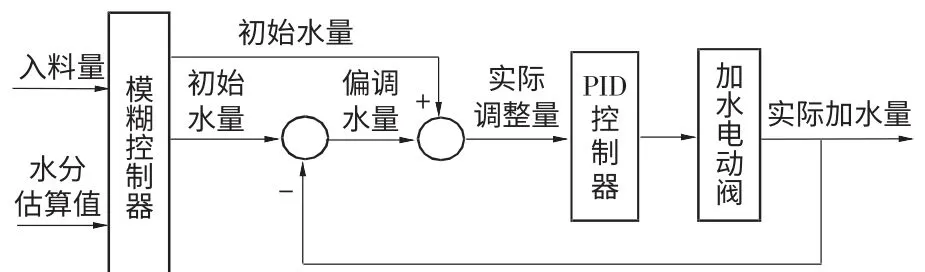

以一混为例,一混的闭环控制系统示意图如图2 所示。

前馈控制:系统刚开始工作,新上的混料只有流到一混出口才开始被检测水分,系统中的工控机才能算出所需调整的水量,然后开始加水。这种滞后加水不能满足生产工艺要求,为解决此问题,系统采用前馈控制。该系统控制过程数学模型很难建立,前馈控制采用模糊控制。基于专家经验法制定的模糊控制规则,给出调整水量,使刚进入混合机的物料就能得到加水,及时调节了含水量。

反馈控制:物料在一混合机里加水混匀后,由一混出料口流出,会被监测的传感器实时检测水分,工控机获得水分数据后,能快速计算出物料的实际水分及实际加水量。系统反馈是负反馈,见图2,系统的偏调水量就等于初始水量减去实际加水量,系统的实际调整的水量(达到水分目标值的调控量)等于偏调水量加上初始水量。

图2 一混闭环控制系统示意图

4.2 建模

式中,Sc-初始水量;L1-一混合机入料总量;Sm-水分目标值;Si-一混入料水分估算值。

式中,Ss-实际加水量;So-一混合机出料水分。

式中,Sx-偏调水量。

由式(1)、式(2)和式(3)求出水分实际调整量:

式中,St-实际调整的水量。

4.3 工作原理

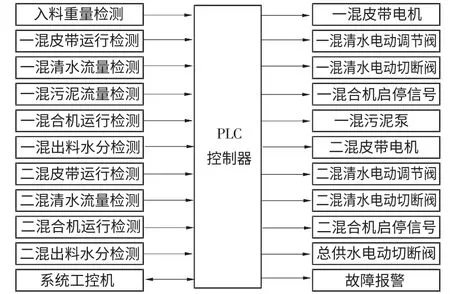

控制系统架构见框图3。

图3 控制系统框图

系统的一混主要完成任务:(1)启停控制(入料、出料、混合机及污泥泵等);(2)混合料入料量检测;(3)混合料出料水分检测;(4)清水的流量检测及控制;(5)污泥流量检测及控制。

系统的二混主要完成任务:(1)启停控制(入料、出料、混合机等);(2)混合料出料水分检测;(3)清水的流量检测及控制。

系统的一混入料(混合前)的重量由γ 探测器测得,估算获得其水分值。一混出料水分的目标值,由工艺要求确定。工控机根据物料估算的水分值和目标值,计算出一混加水量。一混电磁流量计监测水量,PLC 控制一混清水电动调节阀,实现一混自动加水。一混的快中子水分仪实时检测一混出料水分,回传给系统,系统及时调整加水量。系统还依据设定的浓度值,根据需要自动调节控制污泥泵启停。

系统的二混,根据一混的来料量、出料水分数值,二混出料的水分目标值,计算出二混加水量,也由电磁流量计监测水量,PLC 控制清水电动调节阀,实现二混自动加水。二混的快中子水分仪实时检测二混出料水分,上传给系统,及时修正加水量。

根据需要,系统可大流量快速加水、小流量加水及延时加水。系统还备有紧急停车功能,能快速关闭总供水阀门,切断一混和二混的供水水源,确保失控时也不会发生超限加水现象。

5 工作模式

控制系统兼有手动和自动操作两种工作模式。

手动功能:系统工作模式为“手动”模式时,操作员手动操作可完全取代自动控制功能。根据工艺要求,操作员进行手动控制电动阀的开度,完成加水。

自动功能:系统工作模式为“自动”时,操作员点动启动按钮,系统将会按照预置的各种参数,自动完成对各设备的控制。停机时,自控系统将自动关闭电动阀。

6 控制能力评定

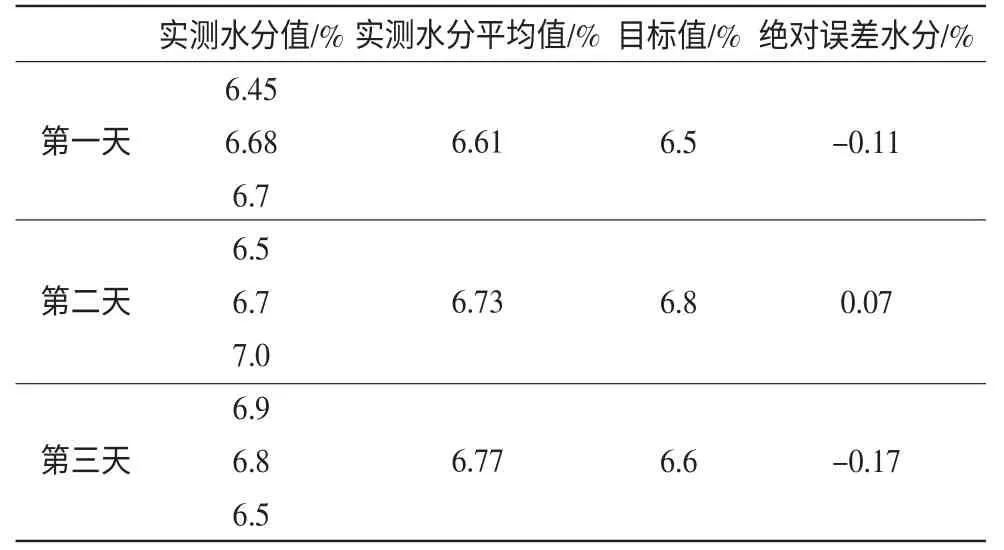

烧结一混合料的水分,一般控制在5.50%~7.50%范围内,具体值根据生产工艺确定。设备改造完成后,在调试现场对二混烧结料取样,每次取3 个(连续3 天)烘干测水,数据见表1。

表1 混合料水分测定值

分析表l 数据,混合料的实测水分值波动小,较接近目标值,说明系统水分控制精准、平稳,达到了预期目标。

7 结 论

中子水分仪的特性决定了中子水分仪不受现场环境的干扰,适用于工况现场环境比较恶劣的场所。改造后的系统能实现自动给水,稳定烧结原料水分配比,提高烧结机效率,消除人为误差。控制系统已从2009 年6 月运行至今,运行状态良好,参数稳定。生产实践证明,该系统可以满足烧结过程中各种生产工艺控制的要求。

[1] 王欣.对真空烧结炉自动控制系统的电气改造[J].湖南大学学报,2002(6):110-112.

[2] 吕书婷,李习亮.烧结混合料水分测量过程控制方法[J].中国计量,2011(3):100-101.