超深井新港1井钻井技术实践与认识

丁丽芳 周宝义 王小月 王立辉 肖成才

(大港油田石油工程研究院,天津 300280)

新港1 井是部署在新港潜山构造带的一口超深定向井,是目前大港油田实施的最深重点探井,主要目的是钻探奥陶系峰峰组、上马家沟组兼探东营组和沙河街组。该井原设计为四开井,后加深为五开井,设计井深6 700 m,实际完钻井深6 716 m,完钻层位奥陶系。本井从2 342 m 开始造斜,最大井斜角27.59°,设计井底井斜角20.26°,实际井底井斜角16.13°。设计井底闭合方位角151.84°,实际井底闭合方位角149.70°。本井2011 年1 月22 日开钻,于2012 年3 月11 日完钻,钻井周期414 d 7.3 h,平均机械钻速1.98 m/h。

1 主要钻井技术难点

新港1 井是一口定向超深探井,设计井深6 700 m。地层变化大,地质条件变化大,存在多套压力系统,东营组、沙河街组存在大套玄武岩,易垮易漏,加上地质预告的不准确,给井身结构设计带来极大困难;该井主要目的层埋藏深,地层岩性坚硬,机械钻速低;三开裸眼段长达2 380 m,上下温差大,固井质量难以保障;井底温度高,对钻井液性能要求高;造斜、稳斜段岩性复杂,井眼轨迹控制难度大。

2 井身结构优化设计

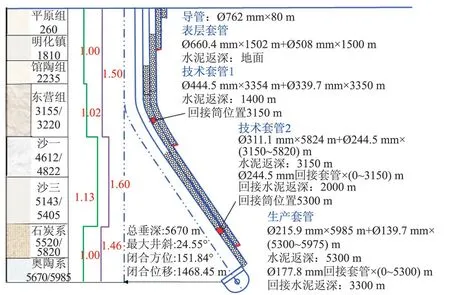

为了使井身结构设计达到科学、合理、可行的目的,尤其是技术套管,必须满足封固复杂井段、固井工艺和井控安全的要求。在初步设计阶段,确定为四开井身结构,见图1。

图1 新港1 井四开井身结构

在图1 中,技术套管1 要求封固东营组,即封固馆陶底部易漏底砾岩地层,同时封固东营组大段的泥岩,避免下部钻井出现垮塌情况。技术套管2 要求封固石炭系,为Ø215.9 mm 钻头成功钻至设计井底奠定良好的基础。四开完井采用Ø139.7 mm 套管回接Ø177.8 mm 套管方式,上部回接Ø177.8 mm 套管主要考虑到后期作业的需要,下部下Ø139.7 mm是为了在产层段固井时,环空间隙不至于太小,固井质量能得到一定程度的保证。

在实际钻进过程中,因为钻至5 894 m 仍未钻到奥陶系地层,为实现钻探奥陶系潜山的地质目的,设计更改加深至6 700 m(斜深),原设计的四开井身结构更改为五开井身结构,见图2。

图2 新港1 井五开井身结构(加深)

井身结构变更为五开,鉴于这种情况,既为了后期作业需要,也为了下部安全钻进需要,四开原设计的下部悬挂Ø139.7 mm 套管改为悬挂Ø177.8 mm套管,这样五开钻进中,可以顺利下入Ø152.4 mm 钻头钻井,完井采用悬挂Ø127 mm 尾管方式,实现目的层有效钻探。

3 超深井套管磨损问题及防护

新港1 井三开裸眼段长,地层可钻性差,钻井周期长,钻进过程中钻杆对Ø339.7 mm 套管产生严重磨损。在钻井过程中,套管磨损的形式主要有:黏附磨损、磨粒磨损和犁沟状磨损。是钻柱(主要是钻杆接头)、钻井液、套管在井内作用的结果,它与钻杆接头的材质和表面处理,井眼尺寸和轨迹(狗腿严重度)、钻井液性能、套管材料以及钻柱旋转速度和钻进时间密切相关,套管磨损的计算公式为

式中,V 为套管磨损体积,m3;E 为磨损效率,无量纲;H 为布氏硬度,Pa;K为滑动摩擦系数,无量纲;L 为滑动距离,m;F 为侧向力,N。

式(1)中E 与套管钢级、钻井液类型有关,常用套管E/H 值见表1。

表1 常用套管E/H 值 10–12Pa–1

利用WELLPIAN 软件求得本井钻具产生的侧向力,如图3,将计算结果带入式(1),求取磨损体积。

图3 新港1 井三开钻进侧向力图

式(1)中F、L 计算如下

式中,F 为30.48 m 井段内侧向力,N;T 为下部钻具拉力,N;a 为30.48 m 井段内井眼曲率,(°);D 为 钻杆接头外径,m;n 为旋转圈数,r/min。

把式(2)、(3)带入式(1),可得

计算出的磨损量分布于30.48 m 长度套管内。由此得出单位长度内磨损体积,即磨损面积S 计算公式如下

套管经过钻杆长期偏磨后将会形成月牙形。假设套管内截面圆圆点为O,其半径为R,对应圆心角θ;O1为钻杆接头外截面圆圆点,其半径为r,对应圆心角θ1,设e 为最大磨损厚度,计算方法如下

又

即

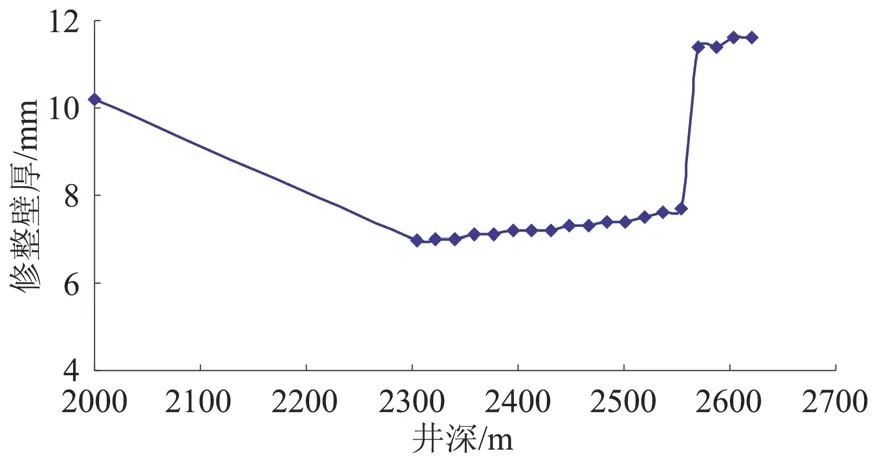

利用上述方法可以预测套管磨损壁厚,如图4。

图4 新港1 井预测磨损壁厚示意图

预测结果表明,在造斜井段井深2 304.09~2 587.2 m 处套管磨损严重,2 304.09 m 处12.19 mm 壁厚套管的剩余壁厚仅为6.96 mm。 鉴于预测本井钻进过程中技术套管磨损严重,实钻过程中采用减阻防磨套对套管进行保护。减阻防磨套主要由钻杆公扣端、钻杆、卡箍、铰链切面、卡箍螺栓、低阻惰性面、胶筒插销等部分组成,见图5。

图5 非旋转保护套示意图

减阻防磨套特点:(1)减震防磨,降低摩阻,保护和防止钻杆和套管的磨损;(2)保护套采用特殊高分子材料, 具有良好耐磨性、耐水性、耐霉菌性,耐酸、碱、油等,回弹性好,力学性能优良,适用于各种钻井液类型;(3)卡箍采用特殊铝合金,质量轻,强度大;(4)耐温150 ℃;(5)结构简单,使用方便,拆卸容易。

本井减阻防磨套从井深3 850 m 开始入井使用,至5 720 m 采用兰德公司S-550、HT-550 型减阻防磨套,累计入井使用111 d,完成进尺1 636 m。使用过程中,没有产生附加摩阻,循环泵压没有上升,扭矩相对降低。期间起下钻具及最终拆卸后,每套减阻防磨套经检查完好无损,无脱落,无位移,临近钻杆接头外径无磨损,起到了保护套管和钻杆的作用。

4 抗高温钻井液体系的应用

钻井液技术在任何类型的深井钻井施工中始终是核心问题之一。

首先,在高温条件下,普通钻井液中的组分易发生降解、发酵、增稠及失效等变化,从而使钻井液性能发生剧变,并且不易调整和控制,严重时将导致钻井作业无法正常进行。

其次,由于深井和超深井在客观条件上的特殊性,保证钻井液体系的稳定性成为核心技术。从常规钻井液使用经验看,在深井高温状态下,造浆材料的性质、用量对体系稳定性的影响更大。

第三,除温度问题外,为了抑制地层坍塌,施工时需要使用较高密度的钻井液,这种情况会导致井底压持效应高,不仅严重影响机械钻速,而且更困难的是高密度体系的维护问题。

在钻井液抗温抗压研究方面,目前国内最成熟的技术是深井、超深井聚磺钻井液体系。该体系兼有聚合物钻井液和三磺钻井液的优点,既有很强的抑制性,又改善了高温高压条件下钻井液性能。

4.1 钻井液技术难点

本井是一口风险探井,由于该地区地层较复杂,岩性混乱,特殊岩性多,设计不准确,大井眼井段达到5 700 m,技术难点如下。

(1)高温。三开井底温度高达180 ℃,到五开完井井底温度达220 ℃,钻井液高温稳定性和高温高压条件下的抑制防塌性能面临挑战。

(2)携岩洗井能力。携带岩屑洗井是本口井的重点和难点问题,一、二、三开都是大井眼,井深达5 700 m,在环空返速和钻井设备受限的情况下,初期采用低黏高切钻井液,后期考虑到高温减稠采用高黏高切(60~70 s)钻井液,通过采取不定期过稠塞、打封闭配合工程短起下、变换排量等措施解决了携砂问题,未出现井下复杂情况。

(3)抑制防塌能力。该井从馆陶组至中生界有大段玄武岩及砾石,二叠系至石炭系为碳质泥岩和煤层,为了预防井壁垮塌,在钻井液性能方面保持较高的黏切,严格控制中压失水小于4 mL,高温高压失水小于12 mL,加大抗高温防塌材料投入,现场根据实际情况逐步提高钻井液密度等措施有效抑制井壁垮塌。在加大抗高温材料投入的同时,不断补充优质预水化膨润土浆。

(4)防漏。在沙一段玄武岩层段(预计斜深3 385~4 056 m)、沙一段底断层(斜深4 822 m)、沙三段底断层(斜深5 405 m)、石炭系、奥陶系顶,注意防止井漏。

(5)H2S 侵。在奥陶系可能存在H2S 气体。

4.2 钻井液使用情况

一开:0~1 502 m(Ø660.4 mm 井眼)。技术难点: 大井眼抑制造浆携岩洗井。采用聚合物钻井液,配方:4%~6%膨润土浆+ 0.2% ~0.4%CMC + 0.5%~0.8%NH4-HPAN + 1%~1.5% HFT-201 + 1%~1.5%低荧光SAS + 0.3%~0.5%KPAM+片碱。应用情况:钻进过程中通过及时调整钻井液黏切、提高排量、定期短起下钻等工程措施确保井眼清洁,提高钻井液悬浮携砂能力,强化固控设备使用安全,确保入井钻井液清洁。根据短起下钻情况,通过采取过稠塞措施,保证井眼清洁畅通以及井下施工安全。

二开:1 502~3 354 m(Ø444.5 mm 井眼)。技术难点:大井眼抑制造浆、携岩洗井、玄武岩防塌卡。采用淡水聚磺强抑制钻井液,配方:0.3%BZBBJ+2%~3%BZ-YZJ + 2% 高温降滤失剂SD-101 + 1%高温降滤失剂SD-202 + 2%高温防塌封堵剂BZ-YFT + 2%~3% FRT-I + 2% NH4-HPAN。应用情况:明化镇井段造浆快,井眼大,进尺快,钻井液消耗量大,钻进中定期补充BZ-BBJ 和NH4-HPAN 胶液,确保其有效含量,控制地层造浆。 2 120~2 224 m 馆陶底为较纯砾岩中间夹黑色玄武岩,2 228~2 398 m、2 572~2 602 m 东营组大段黑色玄武岩,为了防止玄武岩垮塌,稳定井壁,提高大井眼携砂能力,黏度提至60 s 左右,密度逐步提高至1.30 g/cm3。

三开:3 354~5 720 m(Ø311.1 mm 井眼)。技术难点:携岩洗井、润滑防卡、抗高温防塌。采用淡水聚磺强抑制钻井液,配方:0.1%BZ-BBJ + 2%~3%BZ-YZJ + 6%高温降滤失剂SD-101 + 6%高温降滤失剂SD-202 + 4%高温防塌封堵剂BZ-YFT + 2%~3%FRT。应用情况:淡水聚磺强抑制钻井液体系使用BZ-BBJ 胶液稀释,降低固相含量和劣质土含量,套管内循环加入BZ-YFT、SD101、SD202,提高钻井液密度至1.35 g/cm3,黏度控制在55~60 s,中压滤失量小于3.5 mL。

四开:5 720~6 450 m(Ø215.9 mm 井眼)。技术难点:携岩洗井、润滑防塌卡、高温稳定性。采用淡水聚磺强抑制钻井液,配方:0.1%BZ-BBJ + 2%~3%BZ-YZJ + 6%高温降滤失剂SD-101 + 6%高温降滤失剂SD-202 + 4%高温防塌封堵剂BZYFT + 2%~3%FRT。应用情况:钻进过程中补充SD-101、SD-201、磺化沥青、抗盐降滤剂、SD-YFT胶液,控制滤失量小于4 mL,HTHP 失水(180 ℃)控制在12 mL 以内,黏度在60~75 s 之间,含砂小于0.3%,为了稳定井壁,将钻井液密度由1.25 g/cm3逐步提高到1.45 g/cm3,并加大沥青和降失水材料的投入。

五开:6 450~6 716 m(Ø152.4 mm 井眼)。技术难点:携岩洗井、井壁稳定、润滑防卡、防漏。采用淡水聚磺强抑制钻井液,配方:0.3%BZ-BBJ + 2%~3%BZ-YZJ + 6%高温降滤失剂SD-101 + 6%高温降滤失剂SD-202 + 4%高温防塌封堵剂BZYFT + 2%~3%FRT + 碱式碳酸锌。应用情况:补充SD-101、SD-201、磺化沥青、BZ-BBJ 等大分子抗高温防塌胶液,增强钻井液抗高温抑制防塌能力,至6 458 m 煤层后,井口返出大量煤层掉块,为了稳定井壁,钻井液密度由1.30 g/cm3逐步提高到1.40 g/cm3,适当提高黏切,黏度控制在60~70 s 之间,有效抑制了煤层的掉块现象出现。

5 井眼轨迹控制技术

三开3 354~5 720 m 井段,设计井斜角为24.55°,方位角151.84°,段长为2 366 m,稳斜井段较长,井眼轨迹控制是该井的重点之一,也是该井工程技术难点。由于该井地层复杂多变,大直径钻头深部钻进,岩石可钻性差,钻时长,给滑动钻进带来很大困难。为了控制好井身质量,采取如下措施进行井眼轨迹控制。

(1)井下工具。采用耐温180 ℃的威德福导向马达,解决了井下高温难题。设计中三开稳斜段采用MWD,实际施工上部采用MWD,钻至约4 435 m,井斜角增至27.57°,为保证井眼轨迹不至于偏离靶点,下部采用LWD 继续钻进。

(2)钻进方式。上部井段尽量采取导向钻具组合,既可以加快钻井速度又可以及时对轨迹进行调整,确保中靶。5 000 m 以下井段在确保中靶的基础上,为了防止掉块卡钻、便于堵漏、避免PDC 钻头先期损坏,尽量采用常规钻具组合。

(3)测斜方式。下入常规稳斜钻具时必须带随钻测斜仪器,及时发现常规钻具的轨迹规律。

为保证准确中靶,在四开钻井施工过程中,采用了钟摆钻具组合,换用不同尺寸的欠尺寸稳定器进行降斜,选择好欠尺寸稳定器的外径尺寸与安放位置,钻至6 450 m,将井斜角降至20.26°,成功控制住了井眼轨迹的急剧变化。

6 抗高温固井水泥浆体系的优选

高温高压对注水泥施工影响很大,在高温高压条件下,水泥浆流动性能变差,流动阻力增加,稠化时间变短,凝固时间变短,顶替泵压较高,安全作业时间变短,增加了施工难度。

该井在生产尾管固井设计过程中优选了一套抗高温水泥浆体系:四川嘉华G 级+水+微硅+硅粉+BXF-200L 降失水剂+BXR-300L 高温缓凝剂+G603 消泡剂+CF40S 分散剂+BCT-800L 胶乳+D50 抑泡剂+BCS-020S 防腐剂。在该体系中采用了新型固井降失水剂BXF-200L,这种共聚物具有很好的抗高温性能,加量增加也不会增加水泥浆稠度;高温缓凝剂BXR-300L 在井底循环温度超过120 ℃情况下使用能保证水泥浆有足够的凝固时间。该体系加入了一定百分比的硅粉,较好地改善了固井水泥石的耐高温强度。

Ø177.8 mm 生产尾管1 下入深度5 566.4~6 446.23 m,水泥浆配方:四川嘉华G 级+水+硅粉+BXF-200L 降失水剂+BXR-300L 高温缓凝剂+G603 消泡剂+ GF-1 分散剂+BCT-800L 胶乳+D50 抑泡剂。固井后固井质量为合格。Ø127 mm 生产尾管2 下入深度6 242.47~6 714.69 m,水泥浆配方:四川嘉华G级+水+硅粉+BXF-200 L 降失水剂+BXR-300 L高温缓凝剂+G603 消泡剂+ GF-1 分散剂。固井后固井质量合格。

7 结论与认识

优化后的井身结构能满足井控细则和安全钻井、固井工艺要求,减阻防磨套起到了保护套管和钻杆的作用;为满足该井高温、强抑制和对测井无干扰的需要,开发出了淡水聚磺强抑制钻井液体系,解决了地层易坍塌问题,体系中提前加入防漏材料,有效封堵了砂岩地层孔隙;新型高温固井水泥浆保证了生产尾管的固井质量;建议今后在该区块超深井钻井中,进一步优选与地层匹配的PDC 钻头并对钻井参数进行优化设计,以期获得单只钻头较高的机械钻速和更多的钻井进尺。

[1] 张发展.复杂钻井工艺技术[M].北京:石油工业出版社,2006-05.

[2] 鄢捷年.钻井液工艺学[M].东营:石油大学出版社,2001-05.

[3] 《钻井工程》编写组.钻井手册(甲方)上册[M].北京:石油工业出版社,1990:328-330.

[4] 于会援,张来斌,樊见春.深井超深井中套管磨损机理及实验研究发展综述[J].石油矿场机械,2006,35(4):4-7.