进水接管铸件液态成型过程模拟分析

陈 勇,陆红兵

江苏振华泵业制造有限公司,江苏泰州 225500

1 Procast 铸造过程模拟理论

对于各控制方程的求解,由于解析方法复杂,且很难获得精确解,目前均采用数值方法得到满足实际要求的近似解。发展较为完备的数值方法有:有限差分法,有限元法,有限体积法,有限分析法及边界元法等。这些方法的基本思路都是将待求解的时间和空间中的场变量,通过一系列的离散方法得到的离散点上的值来代替。通过一定的原则建立离散点上变量值之间关系的代数方程,求解这些代数方程以获得所求解变量的近似值。

有限差分法是通过在求解域内建立一系列与坐标轴平行的网格线,利用网格线的交点所形成的节点来代替求解域,在每个节点上将控制方程的微商用差商代替,从而在每个节点上形成代数方程,每个代数方程包含了本节点及其周围节点的未知值,求解这些代数方程就能得到所需的数值解。

有限体积法是将计算域划分为一系列的控制体积,控制体积内以一个节点作代表,通过将控制方程对控制体积做积分而得到离散方程。

有限元方法是把计算域划分成一系列的单元体,并在单元体上按一定的规律取数个点作为节点,然后对控制方程做积分来获得离散方程。

2 进水接管铸造工艺设计

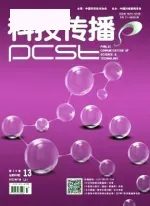

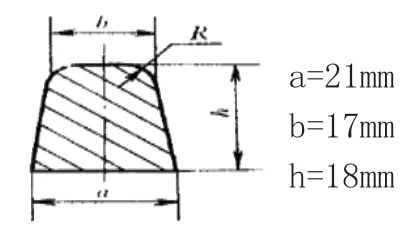

根据铸造工艺手册对进水接管铸件设计浇注系统,首先根据铸件的质量选取直径为20mm 的圆柱形直浇道,再根据各组元的截面比选取横浇道(如图1)直浇道(如图2)

图1 横浇道示意图

图2 直浇道示意图

再根据冒口的设计原则以及尺寸大小对铸件设计三种不同的方案,方案一对铸件只设置浇注系统不进行任何冒口的设计, 方案二对铸件的两个大圆盘设计顶冒口,方案三对铸件的两个大圆盘设计两个侧冒口,且冒口与浇注系统相连。

3 铸造过程的模拟

在确定进水接管铸件各部分尺寸后用三维造型软件pro/e造型,造完型就要开始网格的剖分。网格剖分分为面网格和体网格,本文中面网格剖分的单位为3mm,体网格的剖分是软件自动剖分的。网格的单位过大过小都不行,网格单位过小软件会自行关闭,网格过大会导致模拟的结果不精确。网格剖分完在PreCAST 的各个下拉菜单项目上定制模拟参数如下:

铸型材料:虚拟铸型

冷却方式:空冷(室温20℃)

浇注温度:1040℃

铸件材料:Cu_Cu60-Zn40(因为ProCast 的数据库中没有ZCuZn16Si4 这种材料,而通过计算可以得到ZCuZn16Si4 的Zn当量为40.1%,所以可以选取Cu_Cu60-Zn40 来模拟计算

浇注速度:0.42m/s

模具温度:200℃

模具材料:SAND_Silica

模具与铸件铸件之间的换热系数h=500

铸件必须设置为empty 浇注时金属液可以注入

模拟终止温度:350℃/模拟终止步数:2000

在所有模拟条件都设置完毕后分别点击Datacast 和Procast 按钮,运行模拟软件。待软件运行至2000 步时终止。

4 不同铸造工艺的模拟结果与分析优化

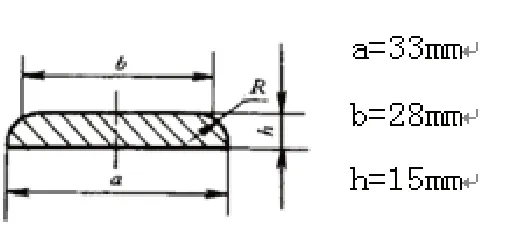

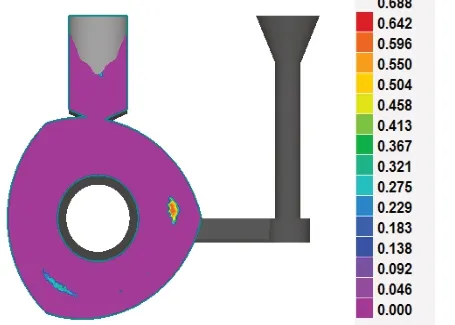

图3

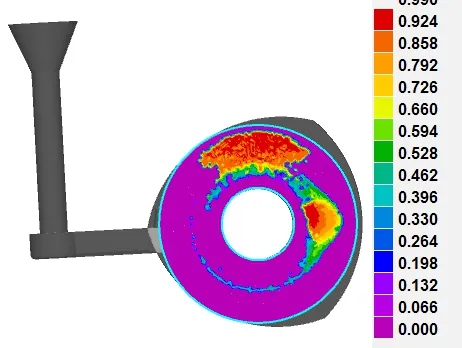

图4

方案一(如图3)的模拟结果与分析:由于进水接管铸件没有补缩系统,只能有直浇道补缩而直浇道的能力又太小,所以在模拟完后铸件的两个大圆盘中都有比较严重的缺陷,尤其是在相对大一点的圆盘中已经可以观察到比较严重的缩孔。

图5

图6

方案二(如图4)的模拟结果与分析:在对进水铸件铸件设置顶冒口后,从模拟的结果中可以发现可能出现的缺陷的大小远比方案一中的小的多,且铸件的两个大圆盘中都没有明显的缩孔。只是在离浇注系统相对远一点的那个冒口补缩的圆盘中出现缺陷的大小比另一个圆盘中出现缺陷的大小要小一点。

图7

图8

方案三(如图5)的模拟结果与分析:在对进水接管铸件设置与浇注系统相连的侧冒口后,从模拟的结果中发现可能出现缺陷的位置与方案二中可能出现缺陷的位置基本一致,但方案三中的缺陷的大小要方案二中的缺陷小一点。

通过三种方案的模拟结果的分析我们发现方案三比方案二可行性高,方案二比方案一可行性高。在这三种方案中方案一是完全不可行的,在这种铜合金进水接管生产过程中是必须要对两侧的圆盘设计冒口的,且冒口要有足够的补缩能力。所以我们得出这样的结论,在铜合金进水接管铸件的成型过程中,设置冒口是必要的,且冒口要与铸件有足够的接触面积增强冒口的补缩能力,冒口应尽量设置成与浇注系统相连保证冒口中金属液的温度提高冒口的补缩能力。

5 结论

1)应采用3.0mm 作为网格单元长度对进水接管铸件进行网格划分;

2)铜合金进水接管必须要设置补缩系统;

3)冒口应与铸件有足够大的接触面积,且冒口应尽量设置成与浇注系统相连接。

[1]陈仲昌,谢发勤,吴向清.Pro/E曲面建模与MeshCAST网格划分的实现[J].铸造技术,2007,28(10):1353-1355.

[2]杜平安.有限元网格划分的基本原则[J].机械设计与制造,2000(1):14-17.

[3]ProCAST,“User’s manual and technical reference,”Based on ProCAST version 3.1.0,C1-C57.