静电纺粗细复合纤维形态与膜的结构及性能

王丹飞,刘雷艮,潘志娟,2

(1.苏州大学纺织与服装工程学院,江苏苏州 215006;2.现代丝绸国家工程实验室(苏州大学),江苏 苏州 215123)

纤维过滤材料是目前世界上应用最广泛的空气过滤材料,聚合物纳米纤维材料在过滤领域中的使用已经有10多年的历史[1],特别是在空气过滤方面[2]。Barhate 等[3]讨论了影响纳米纤维膜结构和通量的相关因素;Leung等[4]对普通非织造纤维毡、微米纤维毡、纳米纤维毡以及其层合纤维毡的过滤能力进行了系统的比较,纳米纤维毡过滤效率最好,普通非织造纤维毡压降变化最小,同时发现在纳米纤维毡表面层合微米纤维毡可以提高过滤效率,并且可以减小纳米纤维毡的压降;Ma等[5]在非织造基布上复合超细纤维素纳米纤维膜,力学性能优异,渗透量大幅增加,截留率达99.5%;Vitchuli等[6]将锦纶6超细纳米纤维膜与锦纶/棉为5∶5的基材复合,压降变化不大,过滤效率最大提升250%,达到99.5%以上;Shin等[7]制备了玻璃纤维/纳米纤维复合过滤材料,添加少量的纳米纤维就可提高过滤材料的捕集效率,但压力降也会增加;Agne等[8]对比了非织造布与混入纳米纤维的非织造布的空气渗透性以及对烟的过滤性,表明有纳米纤维非织造材料的渗透性较高且对烟有明显的过滤效果;Zhu等[9]制备了 PP、IPP、PP-g-MAH 纳米膜、PP-g-MAH微米/纳米膜4种不同的微孔膜,膜孔隙率分别为83.7%、73.9%、61.8%、46.8%,其中IPP孔径分布范围较大,50%以上为0.2~0.4μm;PP-g-MAH纳米膜孔径分布50%为0.15~0.4μm;PP-g-MAH微米/纳米膜孔径分布较窄,70%处于0.15~0.25μm之间,对TiO2悬浮液进行过滤时,IPP膜截留颗粒直径大于458 nm,PP-g-MAH纤维膜截留颗粒直径大于255 nm,且 PP-g-MAH微米/纳米膜(99%)的截留率比PP-g-MAH纳米膜(75%)高。

本文研究以聚砜(PSU)为溶质,以DMF和丙酮(1∶9)为溶剂,制成PSU混合纺丝液,使用日本KATO公司生产的平行排列多喷头纺丝机进行静电纺丝[10],在探索最佳纺丝工艺的基础上,利用不同浓度的纺丝液制备具有不同纤维直径的静电纺纤维膜,并对单一直径纤维膜和不同粗细纤维组分的复合纤维膜的力学性能、孔径及孔隙率、透气性能、过滤性能等进行测试并分析测试结果,发现粗细复合多孔纤维膜的各项性能均优于单一纤维膜。

1 实验

1.1 实验材料

聚砜(PSU)树脂颗粒,分子质量为75 000(上海百灵威化学技术有限公司);N,N-二甲基甲酰胺(DMF);丙酮(上海化学试剂公司);氯化钠(NaCl)(国药集团化学试剂有限公司)。

1.2 实验仪器

JB-90-2型定时恒温磁力搅拌器,上海振荣科学仪器有限公司;BS224S型Sartorius电子天平(精度为0.1 mg),德国赛多利斯公司;NEU型平行排, KATO TECH ;HG-9076A型电热恒温鼓风干燥箱,上海精宏实验设备有限公司;日立S-4800型扫描电子显微镜,日本日立公司;YG461E-Ⅲ型全自动透气量仪,宁波纺织仪器厂;Porometer 3G型比表面积及孔径分析仪,美国康塔公司;Instron3365型电子强力仪,美国Instron公司;Certi Test8130型自动滤料测试仪,美国TSI公司。

1.3 实验方法

1.3.1 试样制备

用电子天平称取适量的PSU颗粒,按照一定的比例将其溶于质量比为9∶1的DMF/丙酮混合溶液中,用恒温磁力搅拌器在室温下搅拌至完全溶解,得到质量浓度分别为18%和22%的纺丝液。

制备单一直径纤维膜时,分别将质量浓度为18%和22%的纺丝液倒入3个20 mL的注射针筒中,静置至无气泡,调整纺丝电压为20 kV,纺丝距离为14 cm,纺丝线速度为9.5 m/min,针筒横移距离为17 cm,横移速度为30 cm/min。

根据纤维直径随纺丝液质量浓度以及纺丝流量的增加而增大的研究结果,为制备粗细组合纤维膜,选择纤维直径差异最大的18%、1.2 mL/h和22%、4 mL/h这2个条件进行复合静电纺丝。由于所用纺丝机对流量的控制是以20 mL的注射针筒为标准,调整活塞的移动速度而形成的,因此在用不同以浓度的纺丝液组合纺丝时,为了达到流量不同的效果,将质量浓度为18%的纺丝液倒入5 mL的注射针筒中后再套在20 mL的注射针筒(内径为2.07 cm)内,将质量浓度为22%的纺丝液倒入20 mL的注射针筒内,各针筒推进速度均取0.2 mm/min。由于针筒的内径不同,因此纺丝流量不同,从而达到质量浓度为18%的纺丝液的流量为1.2 mL/h,质量浓度为22%纺丝液的流量为4 mL/h的效果,并使粗细纤维沉积在同一接收铝箔上,形成粗细纤维嵌套排列的多孔纤维膜。其中,3个针筒中加入不同浓度PSU溶液,按照排列顺序不同,针管中纺丝液质量浓度分别为:18%+18% +18%(PSU-18)、22% +22% +22%(PSU-22)、18%+18%+22%(PSU-18-22)、22%+22%+18%(PSU-22-18)。

将纤维膜从滚筒上取下,用夹子固定在玻璃板上,在室温下干燥24 h后,置于电热恒温鼓风干燥箱内,温度设为190℃,热处理3 h。

1.3.2 测试方法

形貌测试:通过S-4800型扫描电子显微镜观察纤维的形貌,然后用Image-pro Plus 5.0件计算100根纤维的平均直径,并分析纤维直径的分布情况,画出不同质量浓度下,纤维直径的分布图。

透气性测试:采用YG(B)461D型数字织物透气量仪进行透气实验。试样定值圈为20 cm2,压差为100 Pa,在温度20℃和相对湿度65%的环境条件下,将试样夹持在织物透气仪的进气孔上,测定织物的透气率(mm/s),测量误差:≤±2%。

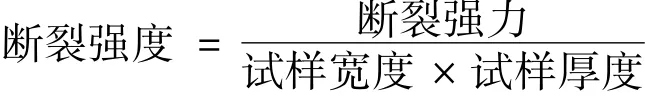

力学性能测试:将纤维膜按相同方向切取宽2 mm的细长条,在标准大气条件下平衡24 h后,用美国Instron3365型电子强力仪进行拉伸力学性能测定。试样夹持长度为10 mm,拉伸速度为10 mm/min,初张力为0.2 cN,力测量精度为0.01 cN,伸长测量为精度0.01 mm,每个试样测定10次。用电子数显千分尺测量试样厚度,由下式计算PSU纤维膜的断裂强度:

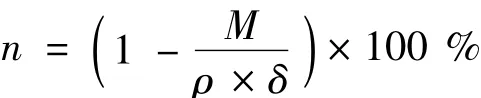

孔径及孔隙率测试:利用Porometer 3G比表面积及孔径分析仪测量纤维膜孔径,并参照非织造织物的孔隙率计算公式计算复合纤维膜的完全孔隙率(包括贯穿孔和非贯穿孔)[11-12]。

式中:n为孔隙率,%;M为面密度,g/m2;ρ为原材料密度,g/m3;δ为厚度,m。

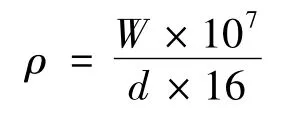

纤维膜密度ρ的计算方法为:剪取4 cm×4 cm的纤维膜,用电子天平称取纤维膜的质量W(g),用电子数显千分尺测其厚度d(mm),按下式计算纤维膜材料密度。

过滤效率测试:用电子天平称取60 g NaCl固体,加到2.94 L蒸馏水中,在室温下用玻璃棒搅拌至完全溶解,得到均匀的质量浓度为5%的测试用NaCl气溶胶溶液。将制得的气溶胶溶液倒入气溶胶发生器,通过检测滤料上游和下游的气溶胶浓度,滤料的穿透率(p)通过上、下游气溶胶的浓度的比值得到,高灵敏度电子压力传感器测定滤料的阻力(R)和系统流量(F)。NaCl气溶胶的质量中值直径为260 nm,数量中值直径为75 nm,几何标准偏差小于1.83,浓度为 12~20 mg/m3,气流流量为85 L/m in,即气体流速为13.9 cm/s。

2 实验结果与分析

2.1 复合多孔PSU膜的形貌结构

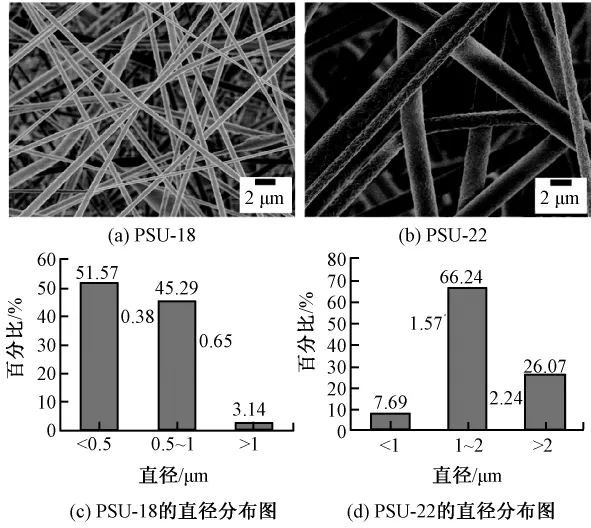

图1示出静电PSU纤维膜的SEM照片及直径分布。由图可看出,溶液质量浓度组合为PSU-18时,纤维的直径较小,直径小于0.5μm纤维含量占51.57%以上;浓度组合为PSU-22时,纤维膜直径较粗,直径在1~2μm之间的纤维含量占66.24%。

图1 静电纺PSU纤维膜的SEM照片及直径分布Fig.1 SEM images and diameter distribution of electrospun PSU nanofibermembranes.(a)SEM image of PSU-18;(b)SEM image of PSU-22;(c)Diameter distribution of PSU-18;(d)Diameter distribution of PSU-22

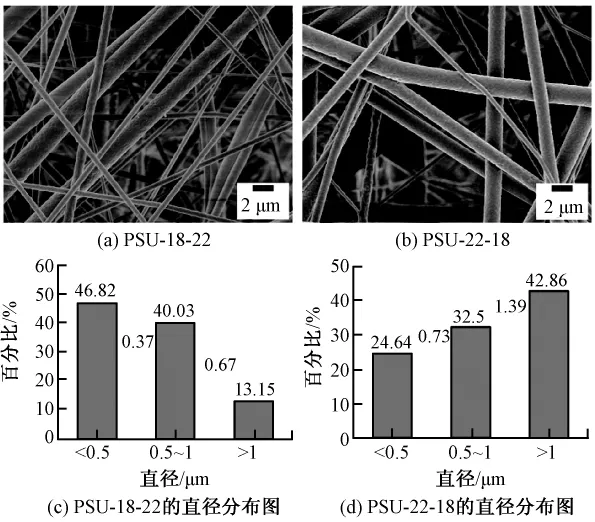

图2示出粗细复合纤维复合多孔PSU纤维膜的SEM照片及直径分布。从图中可以看出,当纺丝液的质量浓度组合为 PSU-18-22时,直径小于0.5μm的纤维含量下降,大于1μm的纤维含量增加;浓度组合为PSU-22-18时,直径在1~2μm之间的纤维含量占40.71%,小于1μm的纤维含量为57.14%。

影响静电纺丝纤维直径的因素主要是溶液黏度,射流所带的净电荷密度以及溶液的表面张力。由于低浓度下溶剂的比例较高,表面电荷少,电场力小,在射流到达接收屏前溶剂挥发较快,牵伸力强,所以形成的纤维直径较小。质量分数增加,溶液的黏度和分子链间的缠结度随之增加,有利于射流牵伸形成光滑连续的纤维,同时所需的牵伸力增大,但由于纺丝距离不变,因此牵伸不足,使纺丝液还未被完全牵伸就集聚在接收屏上,同时溶质比例较大,流量相同,溶剂挥发量减少,致使形成的纤维较粗。

图2 粗细纤维复合多孔PSU纤维膜的SEM照片及直径分布Fig.2 SEM images and diameter distribution of electrospun thick/thin composed PSU nanofibermembranes.(a)SEM image of PSU-18-22;(b)SEM image of PSU-22-18;(c)Diameter distribution of PSU-18-22;(d)Diameter distribution of PSU-22-18

2.2 复合多孔PSU膜的透气性能

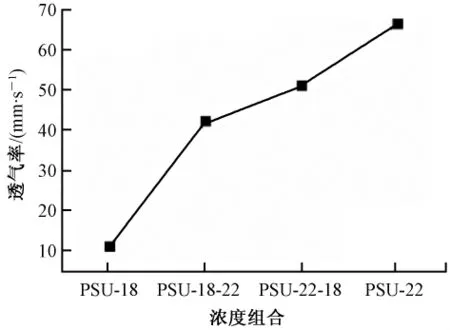

图3为在电压为20 kV、纺丝距离为14 cm的条件下,质量浓度组合分别为 PSU-18、PSU-18-22、PSU-22-18和PSU-22的静电纺PSU纤维膜的透气率。溶液浓度较低时,纤维直径小,纤维之间易形成紧密排列,导致纤维膜孔径变小,透气率也较小;溶液浓度增大后,纤维直径增大,纤维之间排列较疏松,形成的空隙较多,透气率显著加大。当采用不同质量浓度的溶液复合纺丝时,形成了粗细纤维组合的纳米纤维膜,缓和了细纤维与细纤维之间的紧密排列和粗纤维与粗纤维之间的疏松排列,粗细纤维之间形成物理分离,增大了纳米纤维间的距离,降低了结构体积分数,因此透气率较质量浓度18%的溶液所制纤维膜有所提高,较质量浓度22%的溶液所制纤维膜有所下降,当粗纤维比例增加时,这种效果更加明显。

2.3 复合多孔PSU膜的力学性能

图3 静电纺PSU纤维膜的透气率Fig.3 Permeability of electrospun PSU nanofiber membrane

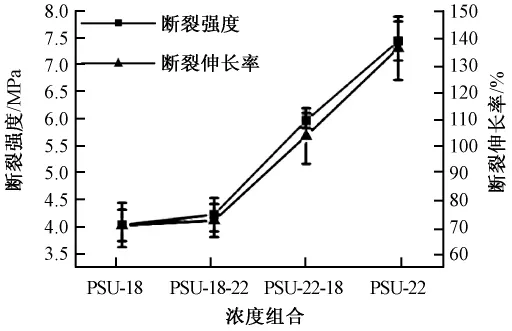

图4为在电压为20 kV、纺丝距离为14 cm的条件下,质量浓度组合分别为 PSU-18、PSU-18-22、PSU-22-18和PSU-22时,所制备的静电纺PSU纤维膜的拉伸力学性能指标值。从图可看出,静电纺PSU纤维膜的断裂强度和断裂伸长率均随着溶液浓。/PSU孔纤维膜中,由于有不同比例的粗/细纤维,直径较粗的纤维的断裂强度及断裂伸长较细纤维大,因此在粗细组合纤维膜中细纤维会先发生断裂,出现弱节概率增加,复合纤维膜的断裂强度及断裂伸长会降低。平均直径较大纤维膜(PSU-22-18)的断裂强度和断裂伸长率均大于平均直径较小的纤维膜(PSU-18-22),因此粗/细纤维组合型复合膜的力学性能介于细纤维膜和粗纤维膜之间。

图4 静电纺PSU纤维膜的力学性能Fig.4 Mechanical properties of electrospun PSU nanofibermembrane

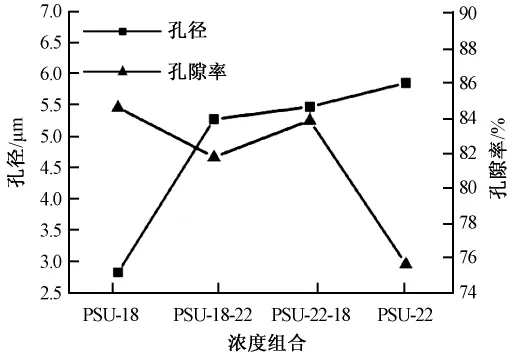

2.4 复合多孔PSU膜的孔径及孔隙率

图5为在电压为20 kV、纺丝距离14 cm的条件下,纺丝液质量浓度组合分别为PSU-18、PSU-18-22、PSU-22-18和PSU-22时,所制备的静电纺PSU纤维膜的孔径及孔隙率参数。由图可知,纤维直径较小时,纤维间排列紧密,因此平均孔径较小、孔隙率较大。随着纤维直径的增大,膜中的纤维排列不够紧密,形成了较大的孔洞,同时完全孔隙率减小。在不同比例的粗/细纤维组合型纤维膜中,粗细不同的纤维的存在,中和了由粗纤维形成的大孔和细纤维形成的小孔,因此其孔径大于细直径纤维构成的纤维膜,小于粗纤维构成的纤维膜,完全孔隙率提高至80%以上。

图5 静电纺PSU纤维膜的孔径及孔隙率Fig.5 Pore structure and porosity of electrospun PSU nanofibermembrane

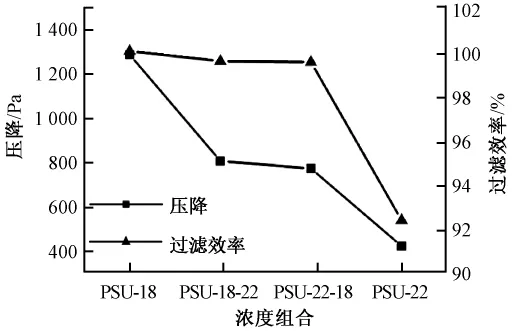

2.5 复合多孔PSU膜的过滤性能

图6示出在电压20 kV、纺丝距离为14 cm的条件下,厚度为170 nm,质量浓度组合分别为PSU-18、PSU-18-22、PSU-22-18和PSU-22的静电纺PSU纤维膜的过滤效率及压降。结果表明,对于单一直径纤维膜,随着纺丝液组合的增加,纤维膜的过滤效率下降,压降也较小。纺丝液组合为PSU-18时,静电纺PSU纤维膜的过滤效率最高,达到99.9%以上,但压降达到1 283.2Pa;纺丝液组合为PSU-22时,静电纺PSU纤维膜的过滤效率最小,只有92.38%,过滤效果不理想。纺丝液浓度太大导致纤维直径增大时,孔径增加,NaCl气溶胶易穿透,纤维膜拦截效率下降,过滤效率降低。粗细复合多孔纤维膜中,PSU-22-18的粗纤维比例较大,过滤效率相对于单一浓度PSU-18的纤维膜有所下降,同时压降下降一半,综合性能较好;PSU-18-22的细纤维比例较大,过滤效率较PSU-22-18的稍高,但是压降较大。在粗细复合多孔纤维膜中,直径较大的纤维与直径较小的纤维之间形成了较多的空隙,降低了纳米纤维膜的体积结构分数,因此减小了过滤压降;同时由于有细纤维的存在,过滤过程中增加了对纳米颗粒的吸附作用,提高了过滤效率。综合上述,要达到过滤效率高,阻力小的效果,选择粗细纤维复合型的结构模式较理想。

3 结论

1)利用平行多喷头纺丝机与嵌套针管可以同时制备不同比例、不同直径纤维构成的纤维膜。所制备的4种纤维膜中含细直径纤维比例大小顺序为:PSU-18>PSU-18-22>PSU-22-18>PSU-22。

图6 静电纺PSU纤维膜的过滤性能Fig.6 Filtration performance of electrospun PSU nanofibermembrane

2的透气率、力学性能、孔径及孔隙率均大于PSU-18、小于PSU-22;PSU-18纤维膜的过滤效率高,但压降大,PSU-22纤维膜过滤效率小;粗细复合膜的过滤效率达到99%以上,同时压降较小。粗/细纤维复合多孔静电纺PSU纤维膜的性能优于单一直径的纤维膜。

[1] 黄齐膜,李熙,吴道正.纺织品过滤材料[M].北京:纺织工业出版社,1992:11.HUANG Qimo, LI Xi, WU Daozheng. Filtering Material of Textile[M].Beijing:Textile Industry Press,1992:11.

[2] 康卫民,程博闻,庄旭品,等.静电纺纳米级纤维复合膜及其过滤性能[J].纺织学报,2006,27(10):6-8.KANG Weimin,CHENG Bowen,ZHUANG Xupin,et al.Electrospun nano-fiber composite membrane and its filtration properties[J].Journal of Textile Research,2006,27(10):6 -8.

[3] BARHATE R S,LOONG C K,RAMAKRISHNA S.Preparation and characterization of nanofibrous filtering media[J]. Journal of Membrane Sciencs,2006,283(1-2):209- 218.

[4] LEUNGW W,HUNG C H.Skin effect in nanofiber filtration of submicron aerosols[J].Separation and Purification Technology,2011(02):020-026.

[5] MA Hongyang,BYRGER Christian,HSIAO Benjamin S,et al.Ultra-fine cellulose nanofibers:new nano-scale materials for water purification[J].Journal of Materials Chemistry,2011(21):7507-7510.

[6] VITCHULINarendiran,SHIQuan,NOWAK Joshua,et al.Electrospun ultrathin nylon fibers for protective applications[J].Journal of Applied Polymer Science,2010(116):2181-2187.

[7] SHIN C,CHASE G G.Water in-oil coalescence in micro-nanofiber composite filters[J].AICHE Journal,2004,50(2):343-350.

[8] AGNE D V,JURGIS K,GINTARAS B.Electrospun PVA nanofibres for gas filtration applications[J].Fibres& Textiles in Eastern Europe,2009,17(6):40-43.

[9] ZHU Mengjun,XU Guanbiao,YU Mingfei,et al.Preparation,properties,and application of polypropylenemicro/nanofibermembranes[J].Polymers Advanced Technologies,2012,23(2):247 -254.

[10] 潘芳良,查帅冲,潘志娟.平行排列多喷头静电纺丝机纺丝状态及纤维结构[J].丝绸,2012,49(1):21 -26.PAN Fangliang,ZHA Shuaichong,PAN Zhijuan.Spinning state and fiber structure of parallelmulti-nozzle electrospinning machine[J]. Silk Monthly,2012,49(1):21-26.

[11] 周蓉,张洪弟,晁岳壮.非织造布孔隙率计算方法探讨[J].北京纺织,2002,23(3):17 -18.ZHOU Rong, ZHANG Hongdi, CHAO Yuezhuang.Calculation method of non-woven fabric porosity[J].Journal of Beijing Textile,2002,23(3):17-18.

[12] 高晓艳,张露,潘志娟.静电纺聚酰胺6纤维复合材料的孔隙特征及其过滤性能[J].纺织学报,2010,31(1):5-10.GAO Xiaoyan, ZHANG Lu, PAN Zhijuan.Porous characteristics and filtration properties of electrospun PA6 fiber composite[J].Journal of Textile Research,2006,27(10):5 -10.