发电机定子铁路运输有限元分析及验证

于秋来

(哈电集团现代制造服务产业有限责任公司,黑龙江哈尔滨 150040)

0 引言

大容量汽轮发电机设计面临的问题是定子的尺寸及重量超过运输极限,在内陆运输时成为制约瓶颈。相对于公路运输,铁路的建筑接近界限、轴载、活载荷等技术条件对定子的尺寸及重量提出了更苛刻的约束要求[1]。在运输过程中,发电机定子及运输工具与钳夹梁共同形成载重车的承载结构,涉及到运输安全、结构的应力水平及材料的许用应力都是关键控制指标。采用有限元分析方法可以更精确地发现危险应力点,有利于结构的优化设计,但必要的科学试验检验是必不可少的。采用对以往成功的实践进行有限元分析数据与实际测试数据进行对比分析的方法,可以对有限元分析方法的准确性进行验证,从而保证设计的严谨及可靠。

在发电机制造厂、铁路车辆制造厂等相关部门的共同努力下,我国在20世纪80年代末期实现了600 MW汽轮发电机定子铁路运输,在发电机定子运输工具的研究方面积累了初步经验。但国民经济及电力事业的不断发展对此提出了更高的要求。为解决尺寸和重量都要更大的1 000 MW汽轮发电机定子的铁路运输问题,应用了经典力学分析结合有限元辅助分析的方法进行优化设计。为了验证有限元分析的准确性,采用与1 000 MW汽轮发电机定子的铁路运输相同的有限元分析步骤对以往600 MW汽轮发电机定子及运输工具的铁路运输状态进行建模分析,结合运输过程的实际检测数据进行对比,对该有限元分析步骤及方法进行验证。

1 运输结构力学分析[2]

600 MW汽轮发电机定子装车尺寸及各种作用力状况,在钳夹梁系统受力简图中如图1所示。

图1 钳夹梁系统受力简图

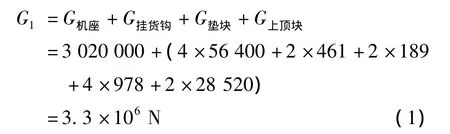

定子及运输工具(除去钳夹梁)总重为

根据力矩平衡求得励磁机端支点反力

式中,G1为定子及运输工具(除去钳夹梁)的重量;G2为车辆一个钳形臂重量的重量。

汽端支点反力为

励端顶块的压力为

汽端顶块的压力为

励端、汽端每个挂货钩传递的水平力分别为

励端、汽端每个挂货钩的垂直反力分别为

式中G3为1个挂货钩的重量。

行车时钳梁系统的牵引力不超过9.8×104N,即小于挂货钩受力的1.5%,故在计算中可忽略不计。为保证对连接销的力矩平衡稳定,挂货钩的垂直反力应作用在与机座的接触范围。根据西屋公司的经验应满足下列比例关系,即

式中△为考虑各种固定件的影响因素,在此△取50 mm,由此可得连接销至垂直作用点的距离L6为

按几何稳定条件,L7≤L6≤L8应成立,已知L7等于1.11 m,L8等于2.89 m,因此装车系统属于几何稳定。

挂货钩受力状况如图2所示。

图2 挂货钩受力简图

由力学平衡条件可得:

经计算求得作用于在单个挂货钩耳座上的拉力F为F=3.51×106N(351 t),力F与水平方向成θ =13.58°。

2 运输结构有限元模型

600 MW定子机座的挂货钩结构非常复杂,因此采用在Ansys中直接建立结构模型。根据结构特点,分析时假设焊接质量完好,因此建模时将各个焊接零件作为一个整体结构来处理。对分析结果影响较小的圆角、倒角、吊攀、圆孔和螺栓孔等结构则进行了必要的简化。600 MW发电机定子机座的外壳及隔板由于尺寸大、厚度小,符合板壳理论,因此有限元中采用板壳单元对其进行网格划分。弹簧板和定子铁心采用实体建模,铁心是组合结构。由于本计算主要考虑运输状态下的机座及挂货钩的应力和变形,铁心被简化为一个与实际尺寸和重量相同的圆筒。另外,机座的端板和底板由于要与垫板和挂货钩连接,为了能够较精确地计算接触应力和变形,也采用实体建模。挂货钩和垫板采用实体建模。机座和挂货钩之间的连接在有限元模型中采用接触单元进行模拟。为简化模型,省略了压板,采用节点位移约束保证机座和挂货钩接触面不分离,以模拟压板的实际作用。

从计算精度的角度出发,采用二次单元对整个结构进行离散,采用手工划分为主、自动划分为辅的网格划分方式,确保整个机构的绝大多数单元为标准的四边形和六面体单元,在模型的准确性和计算机资源的耗费上得到了恰当的折中。整个定子机座共离散壳单元shell93共30 676个、实体单元solid95共55 322个,接触单元 4 309个(conta174和tagre170)。

600 MW发电机定子机座几何模型如图3所示,相应的有限元网格模型如图4所示。

2.1 材料特性

600 MW机座主要采用钢材料。定子铁心为组合结构,采用等效密度进行处理。计算中所使用的机座和铁心材料特性见表1。

表1 机座和铁心材料特性表

3 边界条件

为了保证整体模型在计算中不会由于微小计算误差而导致漂移,设定机座外壳上中间部位的部分节点Z向位移为0,以保证整体模型处于稳定状态。由于模型是近似对称的,该种简化对垂直和水平方向的变形和应力计算结果影响很小。

根据运输结构力学分析结果可知,上部垫板压力Fc为683 t,分别实际在垫板上的两侧部位,每个位置的压力为341 t。单个挂货钩耳孔处的拉力F为351 t,与水平方向成13.58°。在有限元计算中,为了模拟定子机座实际运输状态,在耳孔中穿入直径为φ300 mm钢轴,设定钢轴表面与耳孔为接触状态,并约束钢轴的X和Y方向位移为0,Y向施加重力加速度为9.8 m/s2。耳孔中钢轴处施加水平拉力为351×cos13.58°=341 t,竖直方向的载荷则由结构的重力实现。

定子机座在运输过程中承受的载荷主要有定子机座自重和铁心自重等。

4 有限元分析计算结果

采用上述有限元模型和边界条件对定子机座及挂货钩进行静态分析,得到整个结构的变形和应力计算结果如下。

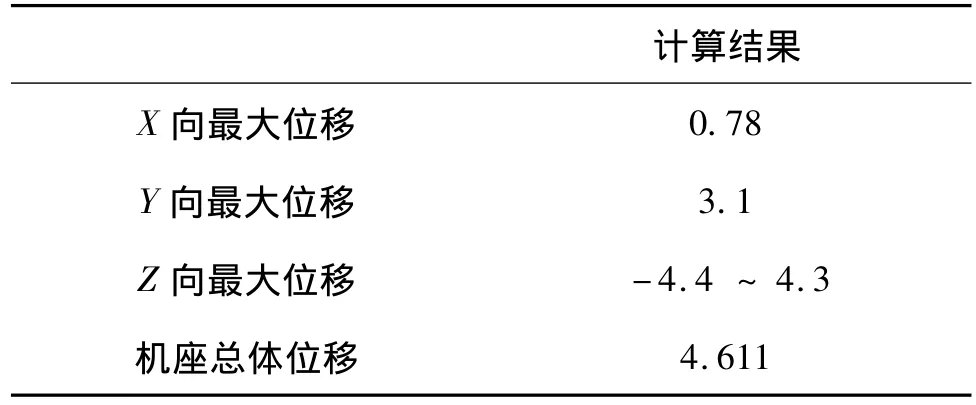

4.1 定子机座位移计算结果

定子机座的总体位移云图如图5所示。

图5 600 MW定子机座总体位移云图

从机座的位移云图可以看出,定子机座在运输工况下的变形较小。主要变形包括两大部分,一是机座在重力作用下的下沉约为3.1 mm,二是挂货钩和机座在轴向拉力下的总伸长约为8.7 mm。由于约束的是机座的中间部位,计算显示轴向变形为-4.4~4.3 mm。在这两部分力和位移的作用下,机座外壳的径向变形约为0.78 mm,位移计算结果见表2。

表2 位移计算结果 mm

4.2 应力计算结果

定子机座及挂货钩的总Von.MiseS应力云图如图6所示。

图6 机座及挂货钩的等效Von.MiseS应力云图

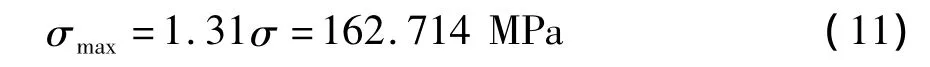

从应力云图6可以看出,去除局部奇异应力后,整个机座结构最大应力大约为σ=124.209 MPa,考虑动载荷系数的影响,则最大应力为

该种材料的屈服极限σs=240 MPa,考虑动载荷系数影响,则安全系数为

表3 应力计算结果

4.3 挂货钩几何模型(如图7所示)

图7 挂货钩几何模型

4.4 挂货钩有限元网格(如图8所示)

图8 挂货钩有限元网络

4.5 挂货钩应力云图(如图9~图11所示)

从挂货钩应力云图9~11可以看出,结构最大应力发生在挂货钩耳板与底板连接处,最大应力为213.445 MPa,另外,挂钩处最大应力约为200 MPa。耳孔处的最大应力约为141 MPa,耳孔处最大应力发生在与拉力成的位置上,而与其相对应的点应力并不是很高。这是由于对耳孔作用几何不对称所致,受力按刚度分配产生局部高应力区。

考虑动载荷系数的影响,结构的最大应力为

该种材料的屈服极限σs=780 MPa,考虑动载荷系数的影响,则安全系数为

5 数据对比

运输过程中采用电阻应变片测试法对关键部位进行了实时监控,如图12所示。应变片规格为BX120-5AA,灵敏度系数为2.2。计算值与实测值对比见表4。

表4 关键部位测试值与计算值对比 MPa

图12 关键部位进行应变片测试

6 结语

从20世纪80年代末期开始,600 MW汽轮发电机定子铁路运输成功案例超过50次。运输实时监控数据与此次有限元分析结果对比基本接近,证明该有限元分析建模及边界条件的确定、操作处理方法的准确性。以此方法对1 000 MW汽轮发电机定子的铁路运输实施分析,并在关键受力部位的材料安全系数比照以往600 MW运输相关部位进行选取,是可行的。

[1]梁洪涛.1 000 MW级汽轮发电机定子铁路整体运输方案研究[J].大电机技术,2008,(3).

[2]孙衍荛,郑龙泰.600 MW汽轮发电机定子补强运输工具的研制[J].大电机技术,1992,(1).