小麦湿面筋NIR参数与粉质参数及SDS沉淀值的相关性研究

郝学飞 ,苏东民 ,林江涛 ,赵仁勇 ,余大杰

(1.河南工业大学 粮油食品学院,河南 郑州 450001;2.河南省农业科学院 农业质量标准与检测技术研究所,河南 郑州 450002)

0 引言

小麦蛋白质品质对小麦营养品质和加工特性都有非常重要的影响,是小麦国际贸易和品质评价中的基本指标,也是目前研究最为广泛和深入的小麦品质指标[1].小麦粉加工品质和筋力的大小主要由小麦中面筋蛋白质的数量和质量决定[2],小麦蛋白质品质的加工特性主要以面筋网络特性体现.面团最终品质依赖于面粉中蛋白质含量及其功能特性,即面筋特性.

近红外光谱分析技术(NIR)是近年来发展速度最快、最受关注的快速检测技术之一.NIR以其高效、快速、无损等特点广泛应用于农业、工业、食品、医药、饲料等领域[3-7].国外有学者[8-10]对面团采用NIR研究生面团形成过程中的变化,认为近红外光谱可以反映搅拌过程面团的变化,并发现近红外光谱可以反映面团物理机制、化学机制.面筋特性是反映面团特性的主要因素.对面筋网络来说蛋白质的水合过程已经完成,各种化学键如氢键、二硫键、离子键都已形成.对比国外利用近红外对面团的研究,面筋的组成成分更单一,具有使用近红外研究面筋特性的可行性.湿面筋近红外光谱和面筋特性之间有良好的相关性,面筋特性的差异利用近红外光谱可以很好解释.近年来国外学者[8-9,11,13-14]把近红外 的研究方向瞄 准监测面团以及预测面团混合期间化学变化上,并取得很好进展.国内外尚未见利用湿面筋近红外光谱研究小麦面筋特性的相关报道,面筋对于面制品的制作具有重要的作用,面筋特性是影响面团特性的主要因素.因此,作者探讨湿面筋近红外光谱和粉质仪参数、SDS沉淀值等与面筋特性关系比较密切的小麦加工品质的相关性,为快速测评小麦品质提供参考.

1 材料与方法

1.1 样品与主要仪器

选用2011—2012年度河南省不同地区不同品种的小麦样品150份,每份样品约1 500 g,样品品质特性具有代表性;Infraxact Lab型近红外光谱分析仪:测量方式反射—透反射,后分光系统,丹麦FOSS公司,带有WinISIⅢ分析软件.

1.2 试验方法

1.2.1 样品化学成分测定

面粉水分:按照GB/T 21305—2007进行测定.该面粉水分测定结果作为粉质仪参数测定的水分输入.

粉质仪参数:磨制的面粉样品后熟15 d后进行粉质仪试验.使用50 g揉混器,按照GB/T 14614—2006进行吸水率、形成时间、稳定时间、弱化度、粉质质量指数测定.

SDS沉淀值:按照GB/T 15685—2011进行测定.试验前样品和SDS-乳酸混合溶液要在20.0~25.0℃室温平衡.

湿面筋:按照GB/T 5506.2—2008进行制备.湿面筋洗出后用专用离心机甩干两次,以充分除去面筋中的水分.

1.2.2 光谱收集

为适应对湿面筋的近红外扫描,自制装样模块与近红外仪器小号样品杯配合使用,见图1.将制备的湿面筋取合适大小装入装样模块的凹槽里,然后把装样模块放入小样品杯中,利用模块自身重力将面筋压展开,准备扫描.设置仪器的样品杯类型为Gold Reflector Cup,仪器进行扫描时将光斑固定在小样品杯的正中间和模块的凹槽重合.扫描波长570~1 848 nm,数据采集频率每次扫描3 s,光谱数据间隔2 nm,每个样品重复装样扫描3次,得到湿面筋近红外光谱数据.

1.2.3 数据处理

将近红外光谱仪扫描得到的NIR文件导入到WinISIⅢ软件中,把粉质仪参数和SDS沉淀值测定结果输入到数据处理软件中.通过GH(GH=3.0)筛选,去除超常样品.由7种散射校正(Scatter)方法结合4种数学处理方法形成一系列光谱进行预处理组合,每一种预处理组合处理后的光谱数据使用改进最小二乘法(modified PLS)进行建模,得到一系列校正方程.使用交叉验证标准误差(SECV)和交叉验证决定系数(1-VR)来对校正方程进行选择,对某一个参数的一系列校正模型来说,SECV最低,1-VR最高的模型即为该参数的最佳模型.

图1 小样品杯和装样模块配合

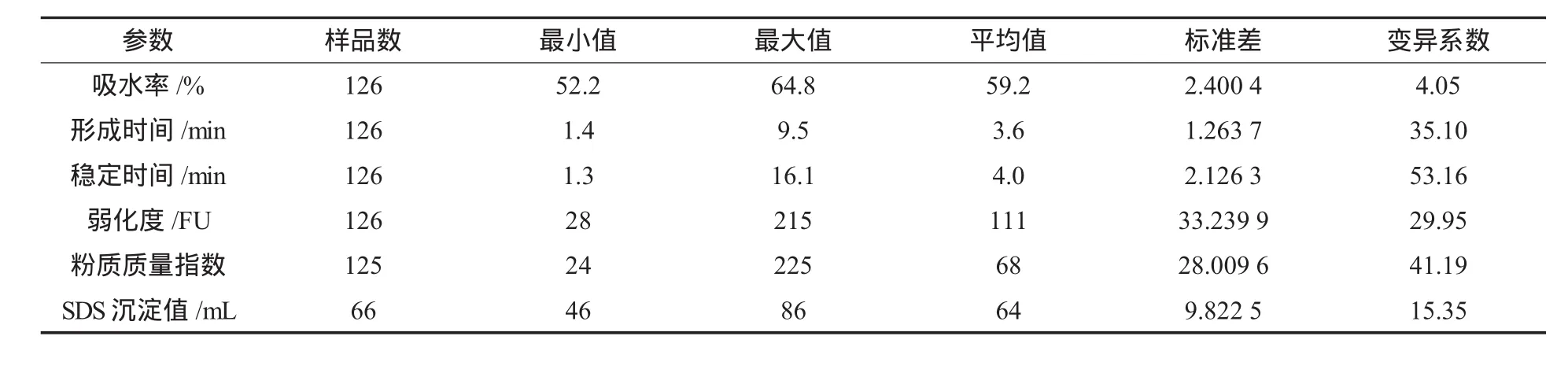

表1 定标样品品质特性

2 结果与分析

2.1 常规仪器分析测定结果

定标样品品质特性的测定结果见表1.

由表1可知,用于定标的样品性状差别较大.湿面筋能反映出小麦蛋白含量,其最小值为24.2%,最大值达37.9%,变异系数为7.70%;SDS沉淀值反映小麦的质量与数量,其极差达到40 mL,变异系数达到15.35%.小麦的面筋特性涵盖了常见的小麦面筋质量、含量范围.另外反映小麦粉流变学特性的形成时间、稳定时间变异系数分别达到35.10%和53.16%,这表明搜集的小麦样品筋力从弱到强范围很宽,具有良好的代表性.

2.2 近红外装样模块的选择

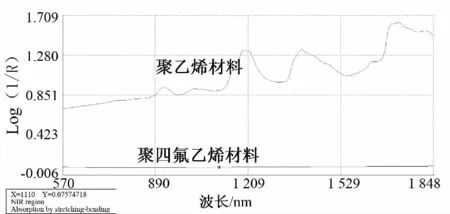

由于湿面筋具有黏弹性,并且具有成球性,因此仪器自带的样品杯不能直接盛放面筋样品进行扫描.为了解决这一问题,需要制作装样模块配合仪器自带样品杯使用.模块的制作需要考虑材料本身近红外光谱吸收情况和模块凹槽直径大小对湿面筋近红外吸收的影响.作者尝试用聚乙烯、聚四氟乙烯作为装样模块制作材料,两种材料的近红外扫描光谱见图2,由图2可知,聚乙烯材料的吸光值数据Log(1/R)最低点为0.7,最高点为1.6,而且吸光值变化无规律,聚乙烯材料在同一波长的近红外吸光值比面筋高,因此实际应用过程中聚乙烯模块会影响湿面筋的近红外吸光值;聚四氟乙烯的吸光值数据Log(1/R)为0.08,而且比较稳定,随着波长的变化几乎为一条直线.因此最终选用聚四氟乙烯作为模块制作材料.

图2 不同材料的近红外吸收情况

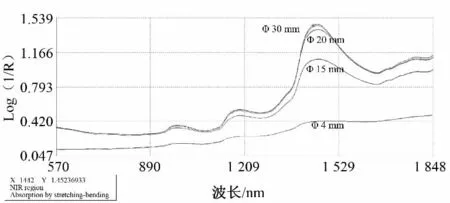

为了考察模块凹槽直径大小对面筋近红外光谱吸光值的影响,制作了凹槽直径分别为4、15、20、30 mm的4种装样模块,见图3,由不同模块对同一种小麦面筋扫描情况判断凹槽直径的大小.不同模块的近红外图谱见图4.由图4可以看出,不同凹槽直径模块扫描的湿面筋近红外光谱有较大区别,随着直径的增加,吸光度数据Log(1/R)逐渐增加,其中直径20、30 mm吸光度数据Log(1/R)相近,说明直径20 mm已经接近最优直径大小,而直径30 mm表现更优.因此选用的装样模块凹槽直径为30 mm.

图3 各种型号装样模块

图4 不同凹槽装样模块的近红外图谱

2.3 建立定标模型

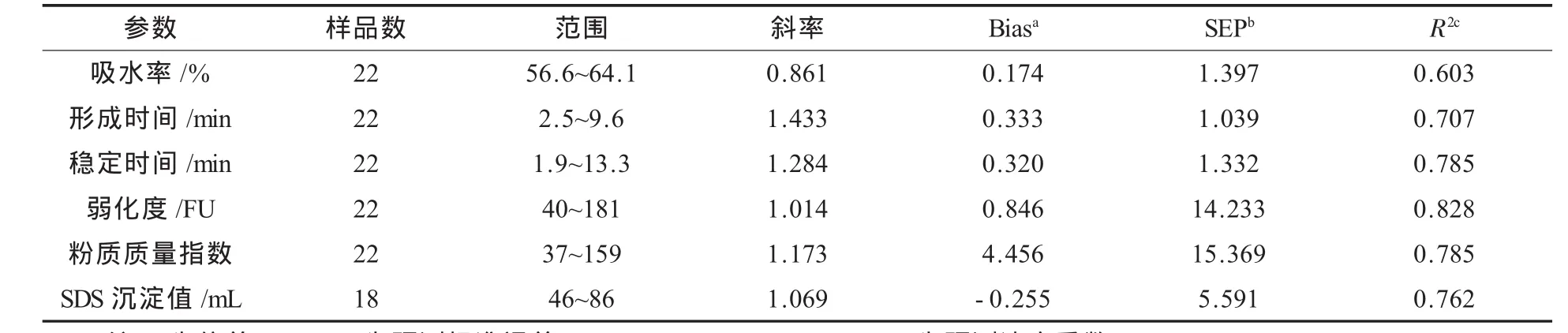

用湿面筋的全光谱数据建立定标模型,并且样品的3次重复扫描光谱全部参与建标,近红外定标模型参数见表2,表2中样品数为参与定标的光谱数,样品数均为参与定标的光谱数.

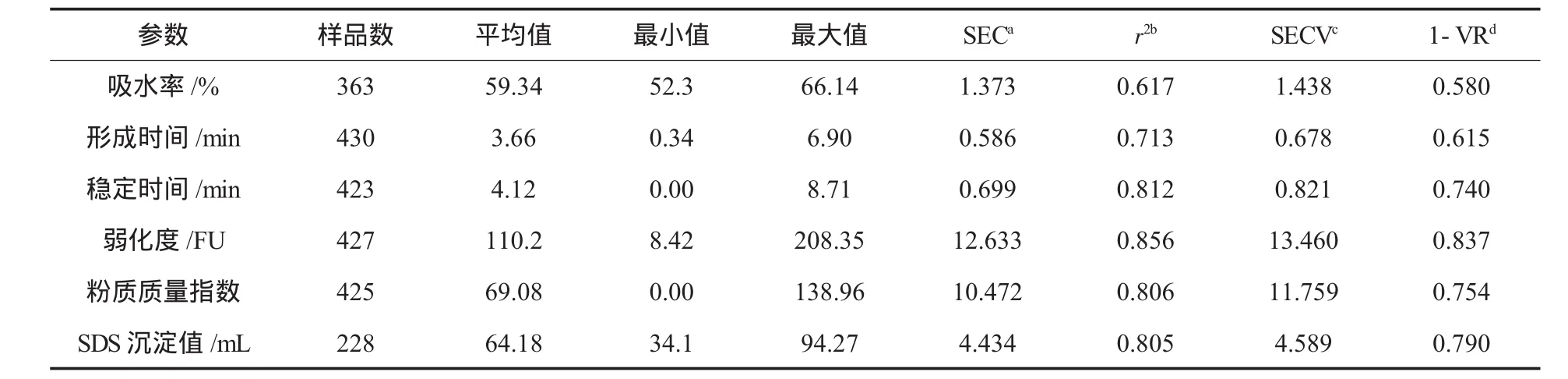

表2 湿面筋重复光谱数据定标模型统计

由表2可知,稳定时间、弱化度、粉质质量指数、SDS沉淀值均取得了较高的定标决定系数和较低的定标标准误差,其定标决定系数均大于0.8,交叉相关系数1-VR和定标决定系数接近并达到0.7以上,略微小于定标决定系数,说明所建模型不存在过拟合现象[12].吸水率、形成时间定标决定系数分别为0.617和0.713,相关系数结果较低但是其定标标准误差也较低,分别为1.373和0.586,近红外预测值和仪器方法之间也有较好的相关性.参数数据表明,所建模型与常规仪器测定值之间有较好的相关性,可信度较高.

2.4 模型检验

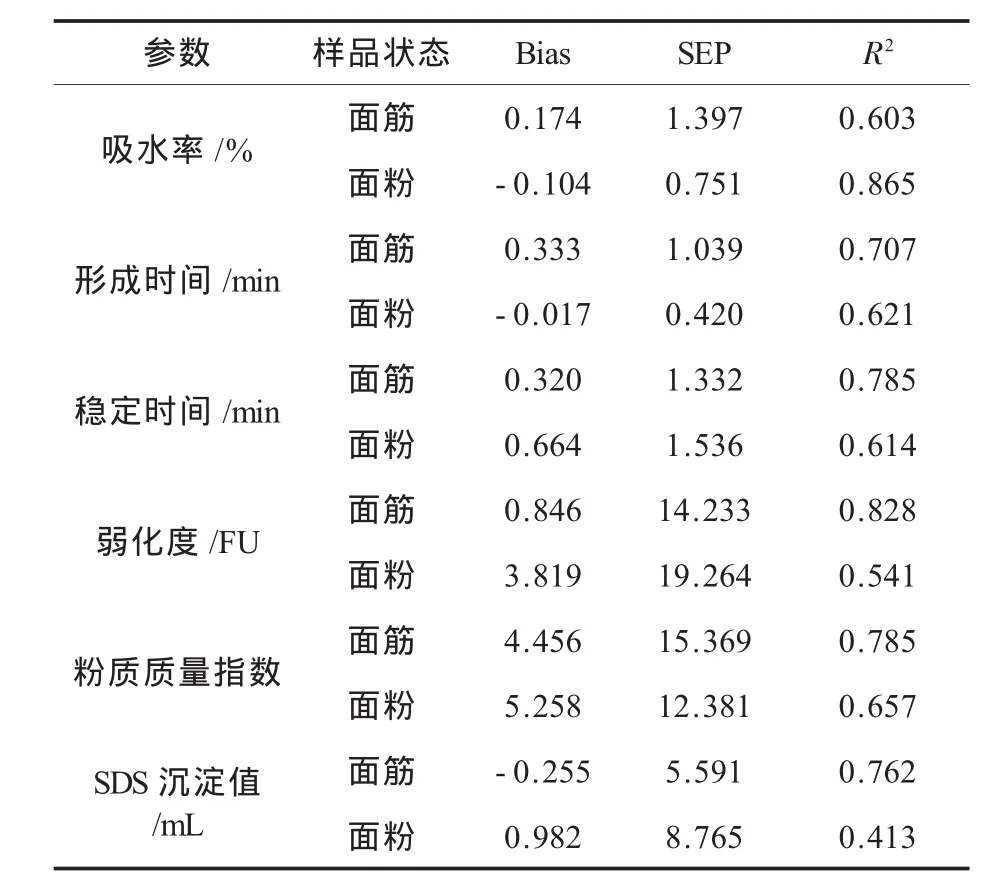

使用未参与定标的、具有代表性的独立验证集对所建湿面筋近红外光谱定标模型预测能力进行检验,结果见表3.

由表3可知,形成时间、稳定时间、弱化度、粉质质量评分、SDS沉淀值的预测决定系数R2都超过0.70,弱化度R2达到0.828,近红外预测结果和化学值之间达到显著相关水平.模型的预测标准误差(SEP)也较小,形成时间、稳定时间分别为1.039、1.332,弱化度、粉质质量评分 SEP较大,这和其较大的平均值有关系.这些参数的预测模型有较好相关性和预测精度,能够满足面粉企业、食品加工企业日常质量控制目的.吸水率参数预测效果相对较差,但是也能满足粗略筛选目的.

2.5 湿面筋模型和面粉模型对比

在建立湿面筋近红外模型的同时,建立面粉近红外光谱预测粉质仪参数、SDS沉淀值的模型,并使用相同的外部验证集进行模型检验.湿面筋模型和面粉模型预测能力对比结果见表4.

表3 湿面筋近红外光谱定标模型预测集预测情况

表4 湿面筋近红外定标模型与面粉模型预测效果对比

由于外部验证集相同,面粉定标模型和面筋定标模型有很好的可比性,从表4可以看出面筋近红外定标模型对形成时间、稳定时间、弱化度、粉质质量指数、SDS沉淀值的预测决定系数R2均优于面粉的近红外光谱模型,R2相对分别提升0.086、0.171、0.287、0.349,提升达 13.8%、27.9%、53.0%、19.5%、84.5%,特别是弱化度、SDS沉淀值R2分别提升 53.0%、84.5%.同时预测相对误差SEP有所下降,说明面筋近红外定标模型在这些参数实际应用过程中,预测相关性和精度都优于小麦常规的近红外模型.然而吸水率参数R2较面粉模型差,只能用于粗略筛选.

3 结论

经对比测试,聚四氟乙烯适合作为湿面筋的装样模块材料,并筛选出用于湿面筋扫描的装样模块凹槽直径为30 mm.

建立的湿面筋近红外光谱模型,取得了较高的定标决定系数和较低的定标标准误差,形成时间、稳定时间、弱化度、粉质质量指数、SDS沉淀值定标决定系数 r2分别为 0.713、0.812、0.856、0.806、0.805,定标标准间误差SEC分别为0.586、0.699、12.633、10.472、4.434.说明所建模型与常规化学值有较好的相关性,有较高的可信度.

采用独立的验证集对面筋近红外光谱定标模型预测能力进行检验,形成时间、稳定时间、弱化度、粉质质量指数、SDS沉淀值的R2分别为0.707、0.785、0.828、0.785、0.762,SEP 分别为 1.039、1.332、14.233、15.369、5.591,所建模型对这些参数的预测值和仪器测定值有良好的相关性和预测精度.

比较了湿面筋近红外模型和面粉模型的预测能力.结果表明:湿面筋近红外模型预测能力明显优于面粉模型.尤其与面粉模型相比,湿面筋近红外模型的弱化度、SDS沉淀值预测决定系数R2均提升超过50%,同时预测相对误差SEP有所下降.

[1] 车永和,马晓岗.小麦蛋白质品质研究进展[J].青海农林科技,2001(4):23-25.

[2] Branlard G,Khelifi D,Hookhart G.Identification of some wheat proteins:separated by a 2-step acid polyate-polyacry-lamide gel electrophoresis techniques[J].Cereal Chem,1992,69:677-678.

[3] 曹干.现代近红外光谱分析技术在农业研究中的应用[J].广东农业科学,2004(增刊):26-31.

[4] Woodcock T,Downey G,Donnell C P O.Review:better quality food and beverages:the role of near infrared spectroscopy[J].Journal of Near Infrared Spectroscopy,2008,16(1):1-29.

[5] 孙通,徐惠荣,应义斌.近红外光谱分析技术在农产品/食品品质在线无损检测中的应用研究进展[J].光谱学与光谱分析,2009,29(1):122-126.

[6] 冯放.现代近红外光谱分析技术及其应用[J].生命科学仪器,2007(5):9-13.

[7] 史苏佳.近红外对食品的无损伤分析[J].食品研究与开发,2007,128(3):177-179.

[8] Kaddour A A,Mondet M,Cuq B.Application of two-dimensional cross-correlation spectroscopy to analyse infrared(MIR and NIR) spectra recorded during bread dough mixing[J].J Cereal Sci,2008,48(3):678-685.

[9] Kaddour A A,Barron C,Morel M H,et al.Dynamic monitoring of dough mixing using nearinfrared spectroscopy:physical and chemical outcomes[J].Cereal Chem,2007,84(1):70-79.

[10] Alava J M,Millar S J,Salmon S E.The determination of wheat breadmaking performance and bread dough mixing time by NIR spectroscopy for high speed mixers[J].J Cereal Sci,2001,33(1):71-81.

[11] Kaddour A A,Barrona C,Robertb P,et al.Physico-chemical description of bread dough mixing using two-dimensional near-infrared correlation spectroscopy and moving-window twodimensional correlation spectroscopy[J].Cereal Science,2008,48:10-19.

[12]陆婉珍.现代近红外光谱分析技术[M].北京:中国石化出版社,2007.

[13] Vigni M L,Cocchi M.Near infrared spectroscopy and multivariate analysis to evaluate wheat flour doughs leavening and bread properties[J].Anal Chim Acta,2013,764:17-23.

[14] Jirsa O,Hru kov M.Characteristics of fermented dough predicted by using the NIR technique[J].Czech J Food Sci,2005,23(5):184-189.