磺化装置液硫恒位槽自燃原因分析及对策

陈 巍

(大庆油田化工集团设备管理部,黑龙江 大庆 163453)

1.引言

化工集团3万t磺化装置主要是采用SO3磺化工艺,生产油田用磺酸盐表面活性剂,熔硫恒位槽是熔硫单元重要设备,主要作用是对液态硫磺进行储存、沉降和过滤等,在装置多年运行过程中,发生过多次设备内部介质自燃情况,给生产带来了安全隐患,通过对自燃原因的查找分析,制定了相应的改造方案,解决了这一问题。

2.液硫恒位槽结构介绍

液硫恒位槽为方形槽状结构,容积5m3,材质20#钢,内部介质为液态硫磺,内有伴热盘管,伴热介质为140~50℃饱和蒸汽。

主要附属设备有液下齿轮泵2台,出口管线伴热为夹套伴热,伴热介质为140~150℃饱和蒸汽。

3.自燃现象的原因分析

自燃现象:装置停工时,恒位槽内部液体硫磺表面却有蓝色火焰,伴有大量的白色浓烟冒出,利用恒位槽消防蒸汽进行扑救。消防蒸汽打灭部分火焰,但内部仍有蓝色火焰存在,停设备伴热蒸汽,引新鲜水对火焰部位进行浇灌,打灭全部火焰。检查液下齿轮泵发现,泵出口蒸汽夹套管线表面存在蛛网状裂纹,腐蚀严重。

原因分析:液硫恒位槽内部的液态硫磺为原油馏分加氢脱硫工艺所得,其内部含有少量硫化氢等杂质,同时恒位槽的盘管及内壁由于长时间暴露在空气中,其表面有大量铁的氧化物存在。硫化氢与氧化铁或氧化亚铁在一定的条件下反应生成硫化亚铁,硫化亚铁在达到一定湿度的条件急剧氧化,放出大量的热,达到硫磺燃点引燃硫磺,产生蓝色火焰。具体原理如下。

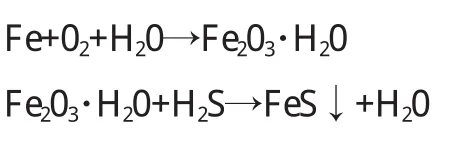

(1)硫化亚铁形成。化工集团三氧化硫磺化装置所用的硫磺为石油脱硫产生,生产过程中副产物有各种硫化物,包括H2S等物质,当硫磺达到熔融状态时会挥发处H2S气体,H2S有强烈的还原性和酸性,在有水存在情况下腐蚀储罐管壁及管线,在设备内壁及盘管处产生大量的硫铁化合物(FeS,Fe2S3)。

另外,硫化氢与铁的氧化物反应也可作用生成硫化亚铁。

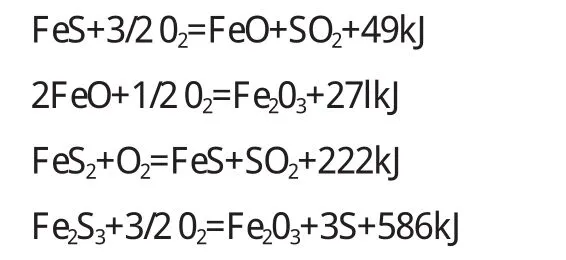

(2)硫化亚铁的自燃机理。硫化亚铁在空气中的氧化速度非常缓慢,少量水(硫化亚铁中含水20%以下)的引入会导致硫化亚铁的起始自热温度降至常温,从而使硫化亚铁在常温下也能发生自燃。所以当有液态水存在或者潮湿的环境中氧化速度会加快,硫化亚铁氧化是个积聚放热的反应。

(3)硫化亚铁自燃诱因。由于液硫齿轮泵伴热夹套损坏,大量的水蒸气直接进入恒位槽,使恒位槽内部的湿度极具增加,促进了硫化亚铁的形成,提高了氧化速率,放出大量的热引燃其他硫铁化合物,进而引起硫磺单质的燃烧,引发自燃。

(4)硫化亚铁存在依据。清理恒位槽时发现大量的黑色或深棕色固体,这符合硫化亚铁的物理性质。

通过以上分析可知,由于泵出口管线腐蚀损坏,饱和蒸汽进入恒位槽内,硫腐蚀加快,同时积聚在设备内壁的硫化亚铁氧化速率加快,放出大量的热达到硫磺燃点从而点燃液硫,造成了恒位槽自燃。

4.改造方案

对2万t三氧化硫磺化装置液硫恒位槽进行材质升级试验,更换与液硫接触金属材质,由原来的20#钢升级为0Cr18Ni9不锈钢,减少铁的氧化物产生,增强设备抗硫腐蚀能力。改造后,液硫恒位槽自燃现象迄今为止没有再发生,装置安全隐患治理效果明显。

为了更加有效的防止液硫恒位槽自燃,还加强了对设备的现场管理,具体措施如下。(1)定期对恒位槽壁及盘管进行清理,减少FeS的累积量。(2)恒位槽放空管线安装温度探头,DCS组态实时监控温度,如有快速上涨趋势,及时检查。

(3)更改恒位槽灭火方式,不使用蒸汽作为消防手段,降低硫化亚铁氧化的可能性。

(4)定期对设备腐蚀情况进行检查,避免伴热管线损坏。

(5)定期用药剂进行钝化处理。定期清洗恒位槽内壁以及相应被腐蚀伴热盘管,清除表面的硫化亚铁,一般可用高锰酸钾氧化硫化物,清除硫化亚铁。

5.结论

通过对液硫恒位槽自燃原因进行分析,对液硫恒位槽进行了材质升级,并制定了相应的现场处理措施,设备自2011年改造后,没有出现类似问题,收到了一定的效果,不过对于硫化亚铁自燃机理及解释还在继续研究中,公司将继续结合现场实际,致力于这方面的探索。

[1]卢绮敏.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001.

[2]毛力之,李挺芳等.炼制高硫原油的腐蚀与防护[J].石油化工腐蚀与防护,1995,12(2):1.

[3]曹铁,张延泳.硫磺回收装置两起典型硫化亚铁自燃案例分析[J].石油化工安全技术,2003,19(3):25-27.

[4]崔新安,贾鹏林.高硫原油加工过程中的腐蚀与防护[J].石油化工腐蚀与防护,2001,18(1):1-7.