大型复杂设备健康管理技术

赵中敏,王茂凡

(1.淮海工学院工程训练中心,江苏 连云港 222005;

2.亚翔系统集成科技(苏州)股份有限公司,江苏 苏州 215126)

设备健康管理(EHM,equipment health management)是通过整合设备管理规章制度和业务流程,紧密结合状态监测、维修、使用和环境等信息,对涉及设备健康的因素进行全面过程控制,对维修活动进行计划和优化。EHM与状态维修CBM(condition based maintenance)的主要区别在于,有效的设备健康管理扩展到超出设备监控和修理的范围,而深入到设备的规范化、科学化和智能化管理之中,即从传统的以修为主转变到以管为主。二者之间的关系是:CBM是EHM的重要基础和支撑条件;EHM拓展了CBM的外延,有机地将维修活动和管理活动结合在一起。

一、健康管理技术

健康管理是一种对设备及其部件健康状态的影响因素进行全面管理的过程。设备管理模式是对企业充分利用各种管理职能、技术手段,优化组合人员、技术、信息等因素,实现设备系统高效率运行过程的抽象描述。

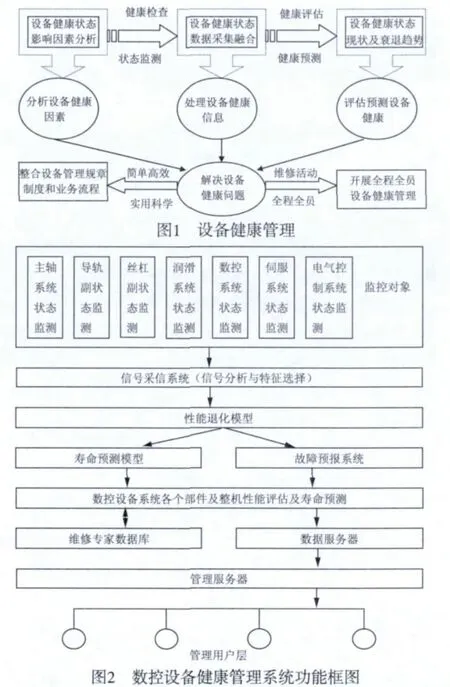

为实现设备健康管理确定的目标,提出了设备健康管理的核心思想,即以简单、高效、实用、科学为原则,整合设备管理规章制度和业务流程;以设备健康评估为载体,建立设备状态监测及评价的指标体系;以状态维修、定期维修等活动为手段,开展设备全程全员健康管理(图1)。

二、大型复杂设备健康管理系统的设计

1.大型复杂设备健康管理系统的组成及功能

以数控设备为监测对象,构建健康管理系统,实现设备各子系统的状态评估、寿命预测、故障预警和故障诊断(图2)。

(1)监测对象:健康管理系统监测对象包括数控设备的主轴系统、导轨副、丝杠副、润滑系统、数控系统、伺服系统、电气控制系统等各子系统。

(2)信号采集系统:设备各子系统的状态变化及故障信息采用振动传感器、电流传感器、压力传感器、流量传感器和温度传感器获取,多传感器信号经采集系统输入工控机进行信号分析、特征提取与优化选择。

(3)性能退化模型:多个性能退化模型建立不同部件性能状态与敏感特征的非线性映射关系,实现部件性能退化趋势预测。

(4)寿命预测模型:综合考虑时间、加工参数等因素,协同性能退化模型对部件当前条件下的剩余寿命进行预测。

(5)故障预报系统:故障预报系统根据设定的非线性阈值与部件性能退化状态提前判定故障发生的概率。

(6)各子系统及整机性能评估及寿命预测:各子系统的状态评估、故障预警与诊断、寿命预测均通过寿命预测模型、故障预警模型和维修专家数据库协同作用完成,最终实现数控设备整机的状态评估与智能诊断。

(7)维修专家数据库:预测及诊断结果同时送入维修专家数据库进行知识更新、规则补充和解决方案添加。

(8)数据服务器:各个部件的大量信息存储在数据服务器上,以确保数据的安全性。

(9)管理服务器:通过管理软件调用数据服务器上的数据,可以对数控设备各个子系统的运动状态、性能参数进行全面监控。

(10)管理用户层:车间的设备管理及工艺人员作为网络的节点,可以远程获取数控设备的各种加工信息和状态信息,从而对设备进行准确合理的调度及维护。

为提高数控设备的使用效率,及时解决设备在生产中出现的各种问题,采用基于工业以太网的三级管理体系,包括工控机(底层)、数据服务器、管理服务器及用户。

2.大型数控设备健康管理系统的实现

针对监测对象的特点,选择不同的传感器对各个部件的运行状态进行监测,具体结构如图3所示。

(1)数控系统:运行参数通过软件直接读取,系统故障代码显示各种报警信息。

(2)电气控制系统:采用PLC直读技术获取PLC点位信息,构成状态矩阵,并采用图形化方式将电气原理图进行对照输出,以便快速诊断和维修故障。

(3)导轨副:X向、Y向和Z向导轨采用滑动导轨,在滑动体上安装三向振动传感器监测导轨的变形及磨损。

(4)丝杠副:在X向、Y向及Z向滚珠丝杠副的丝母座上分别安装1个三向振动传感器,监测丝杠由于磨损、偏心、丝杠滚道表面缺陷及滚珠缺陷等导致的振动及冲击脉冲。丝杠两侧的支撑端分别安装1个单向振动传感器,监测由于丝杠弯曲、前后支架不同心、轴承故障等导致的振动形态变化。在丝母座及两个轴承座上分别安装1个贴片式温度传感器,监测性能变化导致的温度增加。

(5)主轴系统:在主轴前端安装声发射传感器和振动传感器,在齿轮箱上安装振动传感器,监测主轴的运动精度、轴承状态及齿轮啮合状态。

(6)伺服系统:采用3个电流传感器分别监测主轴电机和2个进给电机的实际负载状况及功率变化。

(7)润滑系统:压力及流量分别采用压力传感器和流量传感器实时监测,油箱机油温度和液位高度采用温度传感器和液位传感器获取,防止异常状况和漏油的发生。

上述传感器信号通过模/数(A/D,analogue/digital)采集卡转换后输入工控机进行分析与计算,分析获得的设备状态监测数据送入数据服务器存储,同时在设备的人机界面HMI上实时滚动显示,便于操作人员掌握设备各个部件的运行及状态信息。

三、设备健康管理流程

设备健康状态管理通过采集设备的各种状态信息对设备健康状态进行监测,在对这些监测信息进行统计、分析的基础上,对设备当前的健康状态进行评估,并结合设备健康状态的退化规律,对设备健康状态进行预测,最终做出设备维修决策,实现设备健康状态的全程管理(图4)。

1.健康状态监测

设备健康状态监测首先要确定监测参数,并按参数的重要程度选定有限的、最具代表性的参数作为健康状态管理的基本参数进行信息采集。设备状态信息应是多层次、多方面和动态的,既可以是实时监测信息,也可以是定期检测信息。可通过健康检查、离线状态检测或在线状态监测等技术手段获取设备健康状态信息,并通过信号处理、特征提取、数据融合等方法处理设备健康状态信息。

2.健康状态评估

图4 设备健康管理流程

健康状态评估利用在线监测系统或离线检测系统获得的设备运行状态数据,定期或不定期地对设备状态做出评估,主要评估被监测系统或者分系统、部件等的健康状态,确定设备的健康等级,并向相关的设备使用人员、维修人员或管理人员报警。

3.健康状态预测

设备健康状态预测的主要目的是确定设备退化规律,明确设备未来健康状态,并对设备及时进行诊断、治疗,避免设备健康状态进一步恶化。设备健康状态预测可综合利用各部分的数据信息,对被监测系统未来的健康状态进行评估和预测,并做出科学的设备维修决策。设备健康状态管理可以通过各种预测方法(如灰色预测、人工神经网络等)预测设备或部件未来的健康状态,保证在设备严重停机事故发生之前,有足够的时间制订和实施维修计划。

4.设备维修决策

根据设备健康状态的诊断和预测结果进行判断,如果其在正常范围内,可对设备进行日常维护保养;如果其健康状态退化,则可由设备保障部门开具维修任务单,准备材料(包括备品备件等)和工具,选择维修方案,制定具体的维修作业标准,下发到维修分队或维修人员手中,由维修人员根据维修任务单对设备进行维修或调整,把可能造成设备故障的状态参数值调节或恢复到正常范围内。如果设备健康状态的退化属于设计制造方面的系统问题,则在进行维修的同时,还应将设备健康状态退化情况反馈到设备研制生产管理部门,为设备型号的改进发展提供依据。

四、设备健康管理的主要关键技术

1.融合技术

从健康管理的角度看,综合健康管理对不同来源的数据、特征、信息进行融合的目的是为了提高检测精度、鲁性,以及异常检测、故障诊断和检测技术的整体效能。融合在复杂系统综合健康管理系统中的主要应用领域有3方面:数据融合,用于融合来自传感器阵列的数据,确认传感器信号的合理性并抽取特征;特征融合,对数据融合得到的特征进行智能综合,以获得最可信的诊断信息;信息融合,综合经验信息和信号信息,提高预测精度。

融合技术重点在于解决以下两个方面的问题:不同层次功能的融合问题。从信息分层和物理分层角度,权衡复杂系统综合健康管理中的融合级别与实现;开发一种适合复杂系统的融合体系结构,如集中式融合、自主融合、混合融合体系结构等,并考虑与综合健康管理系统体系结构中其他功能的协同。

2.预测技术

预测是对尚未发生、或者目前还不明确的事物进行预先估计和推测,是在现时对事物将要发生的结果进行探讨和研究。预测方法从本质上可以分成基于物理模型的预测、基于规则的预测和基于统计模型的预测3种。对于复杂系统言,前两种方法存在困难,第3种方法可以很好地综合多种预测技术,解决传统方法的不足。因此,要实现复杂的加工设备综合健康管理,就必须研究开发一种通用的预测框架。预测框架就是一种系统级的预测管理程序,用于综合不同的诊断或预测数据源,获得有用的信息,为不同人员提供一种通用的信息交换格式。

3.决策支持技术

决策支持技术主要用来解决非结构化、半结构化问题,以区别于处理结构化问题的信息系统。在复杂系统健康管理中,决策支持技术需要解决的问题有任务的形式化描述、确定决策模型、选择决策模式、确定决策类型、确定不同决策的优先级和决策调度。

五、结语

复杂设备健康管理是一项任重道远的工作,目前各种健康管理系统已逐步在部分关键的系统和部件中得到应用。此外,如何正确有效地评估、预测复杂设备的健康状态,并做出优化的维修决策还需要做大量的研究工作。

[1]涂忆柳,李晓东.维修工程管理研究与发展综述[J].工业工程与管理,2004,(4):7-12.

[2]李行善,高占宝等.航空航天中的综合运载器健康管理[J].电气时代,2003,l(11):84-85.

[3]龙兵,孙振明,姜兴渭.航天器集成健康管理系统研究[J].航天控制,2003,(2):56-61.

[4]张宝珍,曾天翔.先进的故障预测与状态管理技术[J].测控技术,2003,22(11):4-6.

[5]朱红萍,莉敏.复杂系统故障预测与综合健康管理技术的研究[J].机电一体化,2009,(7):32-34.