全承载旅游客车结构有限元分析与轻量化改进

林少玲

(福建信息职业技术学院机电工程系,福州350003)

0 引言

承载式大客车车身骨架是整车的基体,车身骨架是由薄壁杆件构成的复杂的空间高次超静定结构,承受着客车的所有动、静态载荷,受力情况比较复杂,结构分析难度大。在设计初期,因缺乏建立力学特性(强度、刚度)分析基础的科学依据,仅靠经验和类比进行设计和选用型材,如对于某些应该减少的构件、厚度减薄的构件或改变结构形式的议案,因无明确的依据,设计中也不敢轻易决定,使得设计偏向保守,承载构件得不到充分利用,而导致客车自重过大,成本过高。而当在车身结构强度出现问题时,往往采用局部加强的方式,结果导致质量越来越大,而质量不断增加的同时,结构强度并不能达到期望值。因此,开展车身结构强度的计算与分析,在满足结构强度和刚度的前提下,车身骨架结构科学合理的设计直接关系到整车结构的承载性能和轻量化水平,是有效降低生产成本、油耗和提高整车的承载性能的有效措施之一。有限元分析是车身结构计算与分析的有力技术手段,利用有限元计算得到的结构位移场和应力场,可以作为结构设计的原始判据,为车身骨架科学合理的设计和结构轻量化提供可靠依据和有效手法[1-3]。

本文采用有限元分析方法对承载式旅游客车车身骨架的强度、扭转刚度和车顶承载能力进行理论分析,并基于有限元计算分析的结果、结构优化设计和顶盖的结构特点,提出以质量最轻为目标,车顶的承载能力为约束条件,对客车顶盖骨架的截面尺寸参数和结构拓扑优化。

1 有限元模型建立

1.1 有限元模型简化

全承载式客车车身骨架主要是由大部分矩形梁、少部分异形梁、梁与变截面梁以及较少的钢板构成,各杆之间多采用焊接的方式连接。因此,在建立该客车结构的数学模型时,为了避免使问题过于复杂,应在尽可能真实反映车身结构主要力学特征的前提下,对模型进行适当的简化。因此本文根据客车的结构和承载特点作了以下的简化:

(1)将客车结构简化为空间框架结构,忽略车身蒙皮对骨架总体结构的强度和刚度的加强作用,从而使计算结果偏安全。

(2)忽略某些对整体结构变形和应力分析影响较小的非承载件及装饰件,如:仪表板、风窗玻璃等;

(3)将车身中的各微曲梁进行直化处理,侧围和顶盖中一些曲率较小的构件近似地看作由直梁单元分段组成[3-4],即所谓的“以直代曲”。

(4)在建模过程中考虑载荷与约束的施加问题。一般情况下,车身骨架各构件之间的连接点、集中载荷作用点、支承点及构件的拐点等作为模型的节点,有时还根据需要增设一些节点。

(5)以车身骨架上的空间交叉点为节点,以梁柱截面形心为连线,对相距很近而又不重合的交叉连接点用一个取中的节点代替。

1.2 单元类型选择

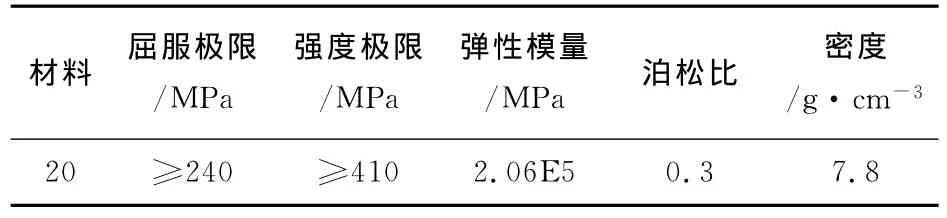

客车骨架采用型钢焊接而成,骨架材料选用20号优质碳素结构钢,其材料特性如表1所示。对于客车骨架有限元分析方法可采用的计算模型有3种,分别为基于杆系结构的有限元计算模型,基于板壳结构的有限元计算模型,以及杆系和板壳混合结构的计算模型。通常承载式大客车为全金属格子栅栏结构,多由矩型钢焊接而成,其构件截面尺寸远小于自身的长度,可看成杆系结构。文献[5]指出:对于反映整车局部性能的静强度结果,由于梁单元模型的局限性,可能会造成计算应力值偏小。准确性不如壳单元模型。但在静强度计算时,除了选用壳单元模型,也可以考虑增大安全系数,使用梁单元模型进行计算,因此本文采用梁单元Beam4模拟。根据客车的结构和承载特点,将整车骨架离散为1 554个单元,另外用10个空间梁单元来模拟悬架和支承,节点总数共计882个。客车结构有限元模型如图1所示。

表1 材料特性

图1 客车骨架结构有限元模型

1.3 载荷处理

正确处理载荷,是保证有限元分析结果反映实际情况的前提。整个骨架支在空气弹簧悬架上,前桥由2个空气弹簧支承,后桥由4个空气弹簧支承。对于安放在车身上的汽车总成、设备的重力等,如发动机、变速箱、油箱、电瓶、空调、备胎和车门等部件,作为集中载荷,按安放点的实际位置,作用相应的节点上;对于乘客及行李的重力,作为均布载荷,加在梁单元上[5]。

1.4 计算工况及边界条件

客车行驶在各种工况下,客车结构可能因疲劳载荷而损坏,也可能因偶然的大载荷,使工作应力超过材料的屈服极限或强度极限而破坏。经验证明,如果客车结构能承受最大的偶然载荷的作用,则疲劳强度也就足够[6]。根据过去的理论分析、实车试验和实际使用情况,直接关系车身骨架强度的主要是动载的弯曲工况和弯扭组合工况。因些本文只对这两种工况进行分析,一般弯曲工况的动载荷系数取2.5。此外,为了保证翻车时车内乘客的安全,必须对车顶承载能力进行计算。

(1)满载弯曲工况。模拟客车在水平良好路面上匀速直线行驶时的客车车身骨架受力和变形情况[7]。计算时,客车在满载状态下水平放置,前后轮支承铰支,并限制车身侧向平动。计算中略去安装板件、蒙皮和玻璃钢的质量。

(2)弯扭组合工况。模拟由于路面不平度及行驶速度引起的动态载荷。由于车身左右不对称,将弯扭组合工况分为左弯扭组合工况和右弯扭组合工况。左弯扭组合工况:以左前轮悬空为左弯扭工况。计算时,客车在满载状态下水平放置,后轮支承和右前轮支承铰支,限制客车结构侧向平动,左前轮悬空。右弯扭组合工况:以右前轮悬空为右弯扭工况。计算时,客车在满载状态下水平放置,后轮支承和左前轮支承铰支,限制客车结构侧向平动,右前轮悬空。

(3)按照 GB13094—1997《客车结构安全要求》,客车车顶应能承受相当于整车最大总质量的均布静载荷,但最大值不超过10 000kg。因此,在客车顶盖上加载98 100N的均布载荷。

2 有限元结果分析

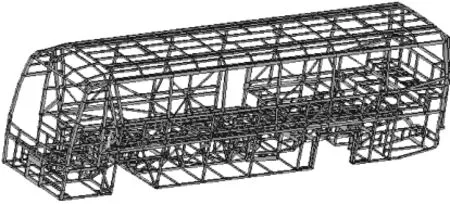

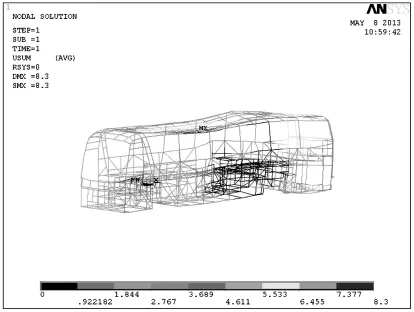

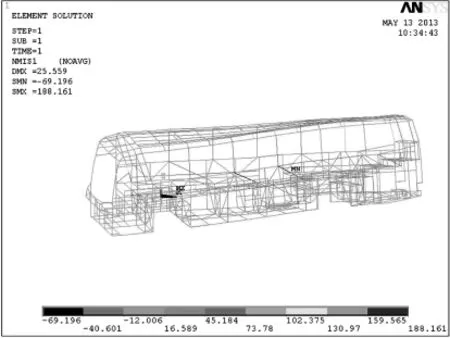

弯曲工况下的最大位移为8.3mm,位于顶盖右中纵梁空调安装处,其他较大的位移区域有底架右侧纵梁与后围连接处。整车尾部下沉,这主要是由于发动机后置的原因,可见最大位移合理,变形值在许可范围内,弯曲刚度足够,其位移云图如图2所示。车身骨架最大应力为117.34MPa,其动载系数K小于2.5,位于中门上框(即风窗下横梁)后端,其他较大的应力区域有中央车架前桥区右后侧立柱,中门台阶下小立柱,中央车架右侧上方靠近卫生间,右前轮前横梁等,其应力云图如图3所示。除上述杆件承载能力不足,需要加强外,整车其余杆件弯曲承载能力富裕。

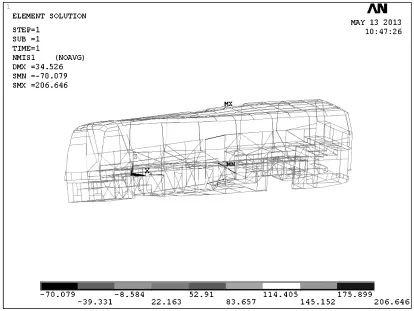

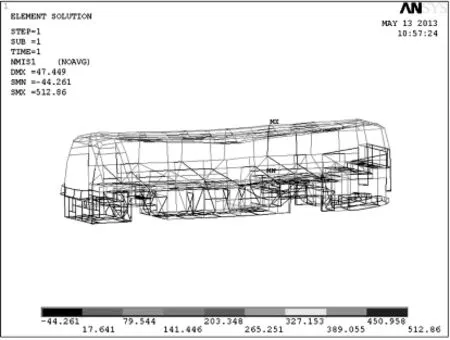

弯扭组合工况中车身骨架的开口变形是最为剧烈的一种情况,因此考虑开口变形显得非常有意义。开口变形的衡量是取两条对角线程度变化的最大值。前、中门,前、后挡风玻璃以及侧窗玻璃等重要部位处的开口变形值。中门是乘客上下的地方,其开口变形的大小决定了紧急情况下中门能否开启。弯扭组合前风窗开口变形最大,为5.821mm,其变形率为0.209%,中门开口变形值为5.215mm,变形率为0.269%。变形都在允许范围内。因此在弯扭组合工况下,客车骨架的扭转刚度足够。左弯扭工况骨架产生的最大应力为188.2MPa,位于中央车架前桥区右侧立柱,其他较大应力区域有右前轮前横梁上方,中央车架前桥区右前侧立柱等,其应力云图如图4所示。右弯扭工况骨架产生的最大应力为206.7MPa,位于顶盖横梁与右风窗上框连接处,其他较大应力区域有中央车架中门前立柱,中门上门框(即风窗下横梁)后端,左前轮后横梁上方外段等,其应力云图如图5所示。其最大应力均小于材料的屈服极限。因此,弯扭工况的结构强度是足够的。

图2 弯曲工况整车位移云图

图3 弯曲工况整车应力云图

车顶的最大应力为512.6MPa,其应力云图如图6所示。其应力大大超过材料的强度极限,表明车顶的承载能力不足,不能保证翻车时车内乘客的安全,需要进行改进。

图4 左弯扭工况整车位移云图

图5 右弯扭工况整车位移云图

图6 车顶承载时整车应力云图

分析结果显示客车骨架的应力水平偏低,承载能力富裕,强度设计偏于保守,强度分布不均,除部分杆件需要加强外,骨架刚度和强度是足够的。因此,整车的轻量化有一定的空间。

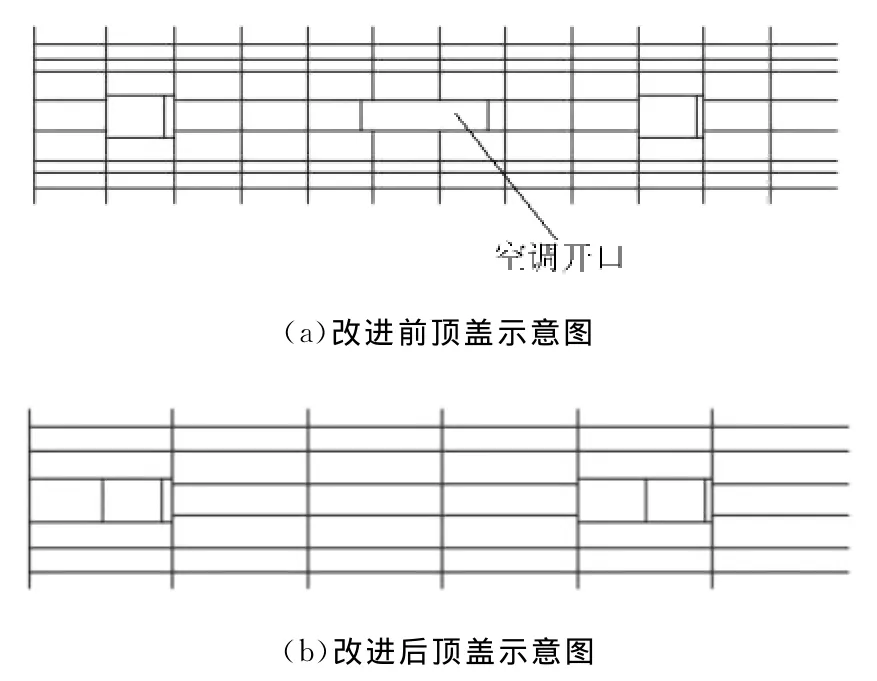

3 顶盖骨架改进设计

虽然客车车身结构非常复杂,结构优化设计应该把客车作为整体来考虑,才能获得最大的效益。但是由于顶盖在弯曲和弯扭组合工况下应力均较小,而在车顶承载时,其应力却大大超过材料的强度极限。同时由于原车顶盖纵、横梁多,但是横梁与侧围的连接薄弱,且半数以上的横梁未与窗立柱形成封闭环,且有一封闭环被空调开口隔断,并且有2根纵梁靠得很近,应予以简化。因此,整车结构改进,应优化考虑顶盖的改进。

本文选择客车顶盖进行优化设计,从顶盖骨架杆件的布局和取舍等拓扑关系以及截面参数等方面进行改进设计,以发挥承载式客车骨架的整体承载优势,充分利用材料的强度特性,以达到减轻整车的重量,减少焊接的工作量。

3.1 改进方案

根据计算分析结果,顶盖在弯曲和弯扭组合工况应力均较小,而在车顶承载时,其应力大大超过材料的强度极限。因此,顶盖改进设计时,只考虑在车顶承载时的评价指标。改进方案如下:

(1)根据结构力学特点:封闭环的受力比开环的受力要强,且车顶在整车结构中主要承受车顶负载,连接侧围、前后围,使整车成为一封闭舱体[8]。借鉴国外同类型的客车顶盖结构,并参考“窗立顶横对齐”式的大客车车身结构[9],因此删减不与窗立柱连接的横梁。

(2)由于纵梁在车顶承载中贡献度比较低[7],所以将两根靠得很近的纵梁合并为一根,并将原截面参数30mm×40mm×1.75mm改为50mm×40mm×1.75mm。

(3)为了避免封闭环中断,将空调开口后移820mm,并加强了横梁和侧围连接的杆件。此外,对其他杆件进行截面参数优化。改进前后顶盖的示意图如图7所示。

图7 改进前后顶盖结构示意图

3.2 改进结果分析

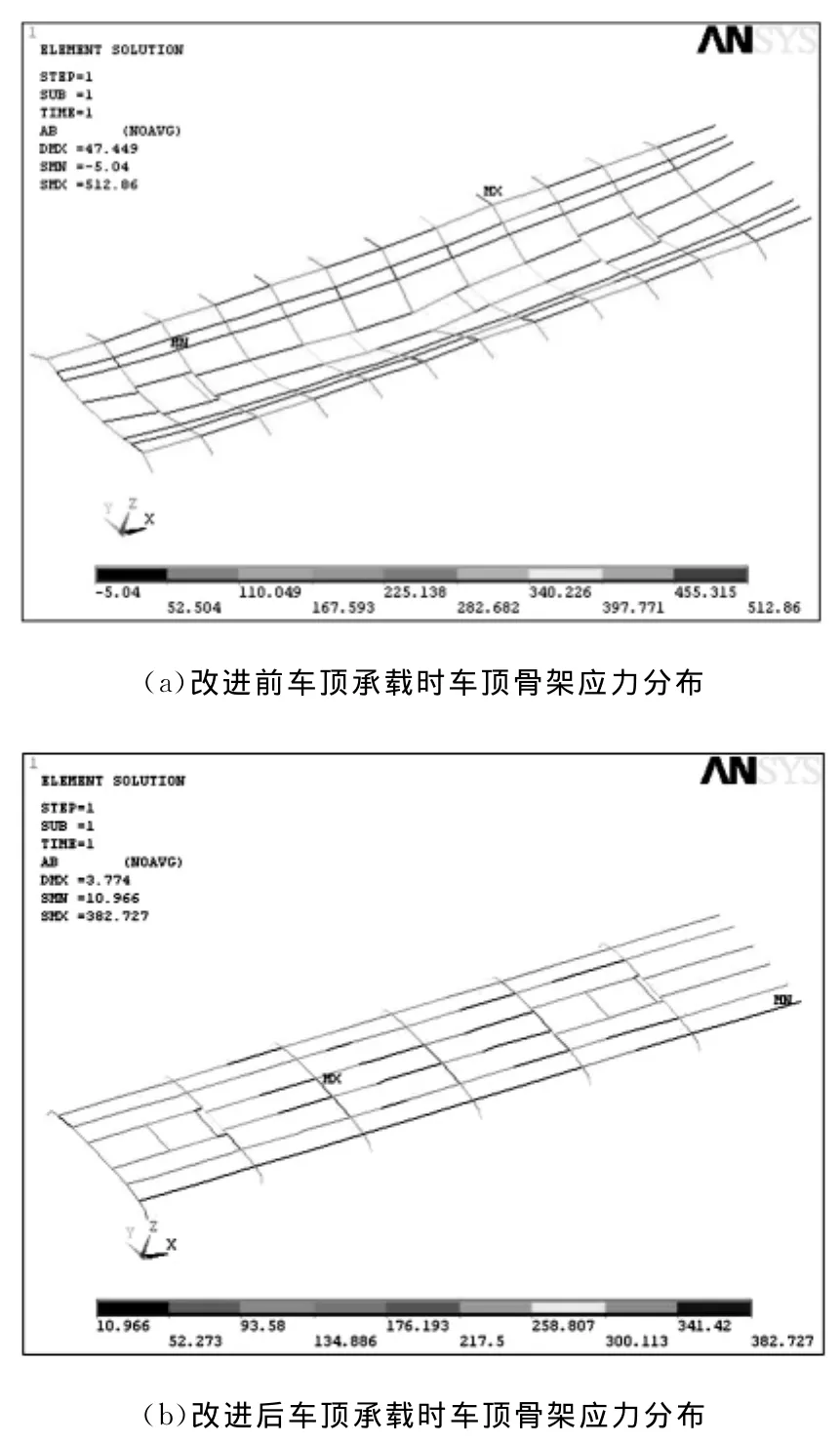

改进前车顶承载时最大应力为512.86MPa,大于材料的强度极限。改进后,车顶承载时最大应力为382.727MPa,小于材料的强度极限,提高了车顶的承载能力。改进前后车顶承载时客车骨架应力分布如图8所示。顶盖骨架结构合理,均与侧围形成封闭环,充分利用了各部分材料的强度特性。质量减少了30.41kg。

4 结语

本文通过对车身结构的多工况有限元分析,查明了该型客车车身在各工况下的应力分布和变形特征,为结构优化设计提供了参考。计算结果分析表明:车身各部分的应力值都较低,强度裕量大,轻量化的潜力很大。此次分析对缩短产品改进周期,降低成本起到了至关重要的作用。同时根据分析结果,对顶盖骨架杆件的布局和取舍等拓扑关系以及截面参数的优化改进设计,有效地提高了车顶承载能力,同时减轻了30.41kg,实现了结构轻量化。由于大客车车身骨架是复杂的空间超静定结构,客车车身骨架结构的改进设计涉及面很广,而且车身骨架各个部分的改进是相互影响的。因此,该承载式旅游客车车身骨架后续的改进设计可以在此顶盖结构优化的基础上进一步改进,而且改进过程中需要整体综合考虑。

图8 车顶承载时车顶骨架应力分布

[1]石琴,张代胜,谷叶水,等.大客车车身骨架结构强度分析及其改进设计[J].汽车工程,2007,29(1):87-92.

[2]王海霞,汤文成,钟秉林,等.客车车骨架有限元建模技术及结果分析[J].机械强度,2002,24(1):77-80.

[3]冯国胜.客车车身结构的有限元分析[J].机械工程学报,1999,35(1):91-95.

[4]施康.蒙皮对客车车身底架和顶棚结构强度和刚度的影响[J].汽车研究与开发,2000(6):33-36.

[5]邓承浩,范子杰,桂良进.全承载大型客车车身骨架梁单元与壳单元模型有限元计算对比[J].汽车技术,2011(8):1-3

[6]黄天泽,黄金陵.汽车车身结构与设计[M].北京:机械工业出版社,1992.

[7]刘江,桂良进,王青春,等.全承载大型客车车身结构多目标优化[J].汽车工程,2008,30(2):170-174.

[8]姚成,朱铭.全承载式客车车身结构设计[J].客车技术与研究,2008(2):13-16.

[9]杨阳,龚国庆,范子杰.“窗立顶横对齐”式大客车车身结构可行性初探[J].客车技术与研究,2008,26(6):1-3.

[10]徐宏兵,葛如海,王怀.大客车车身骨架轻量化改进设计[J].江苏大学学报,2003,24(6):25-28.