声发射技术在高噪声背景下的检测应用

田亚团,蒋仕良,李 杰,李 东

(1.中国石油化工股份有限公司天津分公司,天津 300271;2.山东华鲁恒升化工股份有限公司,德州 253024)

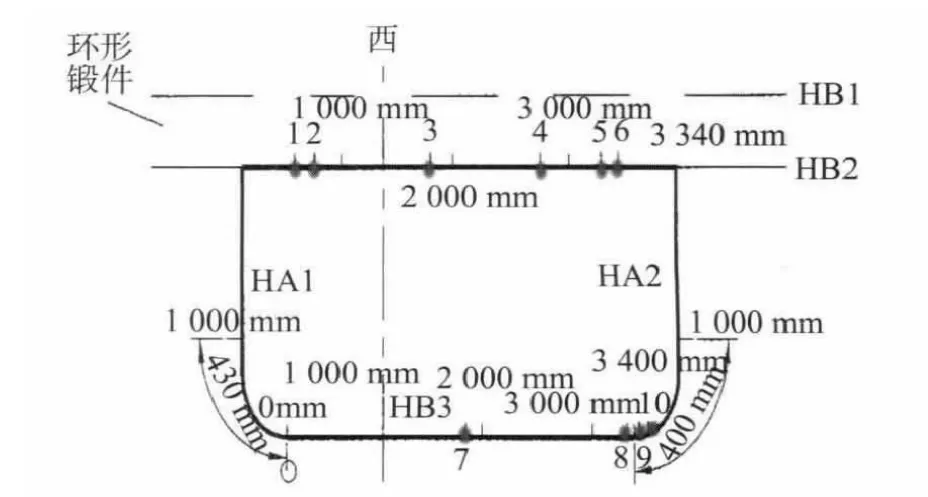

某公司一台气化炉在运行中发生超温,导致器壁局部开裂,厂方对开裂部位进行了挖补和更换壁板处理(见图1),并对更换壁板后的四条焊缝进行了相应的检测。超声及TOFD 检测发现HB2、HB3焊缝上共有10处内部缺陷,其中HB2上有6处缺陷,HB3 上有4 处缺陷,最深缺陷距外壁为69.4mm,最长104.3mm,未作消缺处理。为了确定这些缺陷的活动状况,笔者对该补焊部位的四条焊缝在高背景噪声情况下进行了在线声发射检测,对检测数据通过滤波分析等数据处理,参考设备修复处理情况,最终确定,HB3 焊缝中的缺陷为活动缺陷,应作为重点监控对象[1-2]。

图1 气化炉现场挖补部位(白色线标示)

1 背景介绍

1.1 设备参数及问题

该气化炉为洁净煤气化生产装置中的重要设备,主体材料为SA387Cr11C12+316L(修补部位为:SA387Cr11C12 +304L +316L),规 格 为φ2 820mm×16 202 mm×(84+4)mm 修补部位壁厚为:80+4+4mm,设计压力为6.9 MPa,设计温度为425℃,实际工作压力为6.2~6.45MPa,工作温度为270 ℃,介质为O2、H2、CO、H2O、H2S、炉渣,2006年8月制造,2007年1月投用。2010年3月份厂方在巡检中发现器壁有漏气现象,拆除保温层后,发现该部位存在一条长300mm、宽20mm 的裂口,且开裂部位附近有鼓凸现象,经查阅DCS运行记录发现,该气化炉运行中曾经超温达1 000℃。

1.2 厂方处理经过

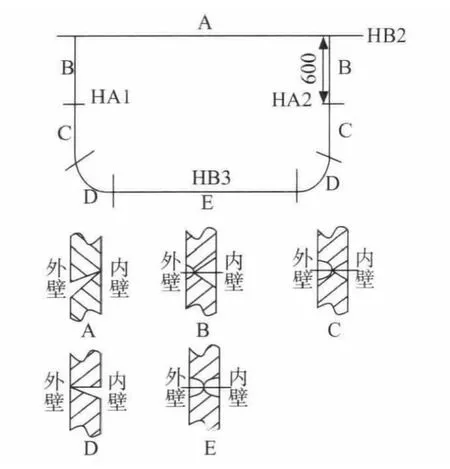

事后,厂方抽取泄漏部位附近的材料进行了拉伸、冲击、金相等检验,最终分析开裂由超温引起。根据材料的各项分析指标结合生产实际综合考虑,厂方最终选择挖补法进行修补,挖补宽度为3 840mm,高度为1 400mm,修补部位焊缝编号为HB2、HB3、HA1、HA2(见图1标注)。考虑挖补后整体容器应力分布问题,对四个焊口的开设方式做了相应的调整,不同部位采用了不同的坡口方式,如图2所示。焊接用焊材牌号为R307,采用内打底外清根的焊接步骤进行焊接,焊接前先对原器壁焊接部位进行消氢处理,后对坡口两侧进行150 ℃以上焊前预热,焊后消氢处理,焊后,筒节进行720 ℃整体热处理,耐压试验过程中,在四条焊道上均布应力测试片,测得HB2、HB3两条焊缝的应力相对较高。

图2 焊缝坡口方式

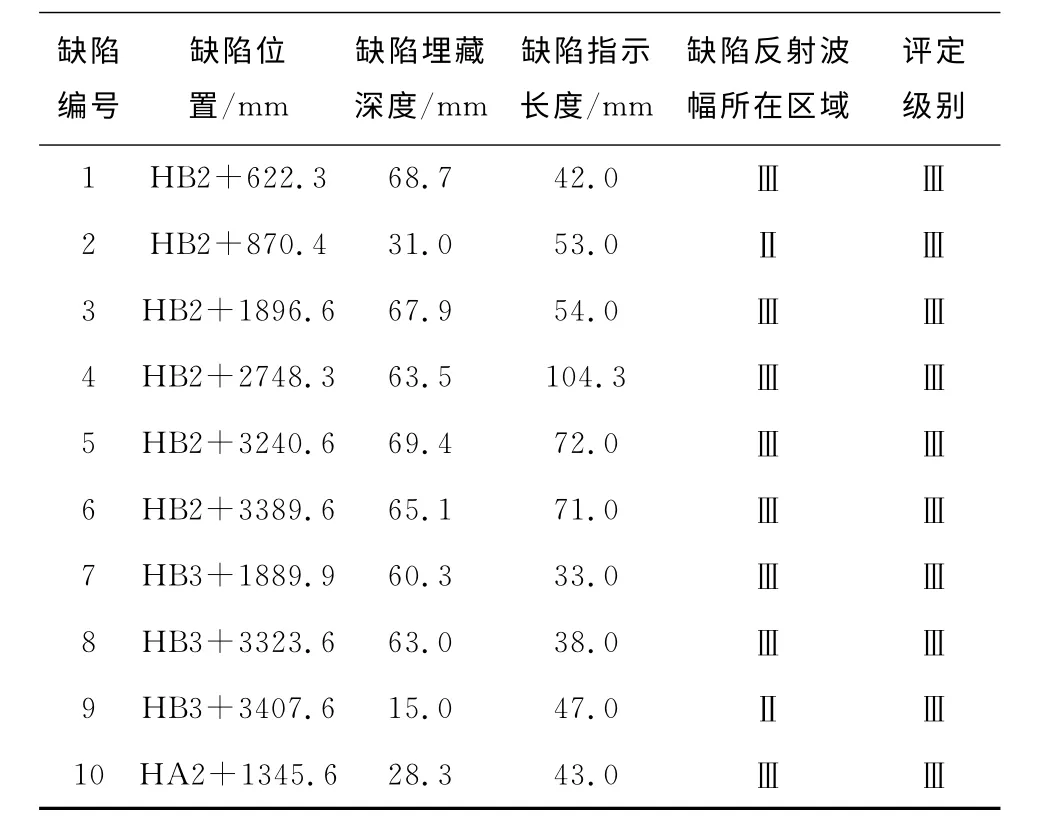

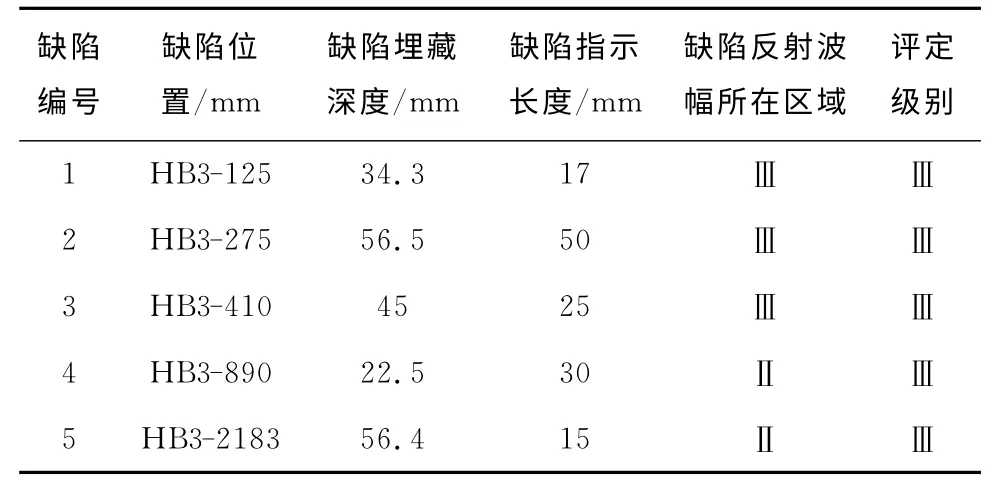

焊后厂方进行的超声波检测发现的内部缺陷位置见图中31~10 所示,其中HB2 上有6 处、HB3上有4处。缺陷大小见表1,2010年5月该容器在重新投用前未对这10处内部缺陷进行处理。

表1中缺陷位置前项字母表示缺陷所在焊缝,后项数字表示缺陷距本条焊缝零点的距离。

图3 修补部位焊缝内部缺陷分布

表1 埋藏缺陷超声波检测评级表

2 声发射检测

2010年6月,对该容器挖补部位四条焊缝进行声发射在线检测,以确定其内壁缺陷的活动情况及是否有新生缺陷。此次检测采用美国物理声学公司(PAC)的SAMOS 声发射检测系统,主机型号为SAMOS-MAIN-48,检 测 软 件 为 AE-WIN-TBLOC,选取的探头型号为R15I-AST,参考GB/T 18182-2000《金属压力容器声发射检测及结果评价方法》进行检测。因此次检验为在线检验,设备工作温度为270℃,超出探头承受范围,不能在容器器壁上直接布置探头,故此次借助波导杆进行检测。检测采用线性定位及区域定位两种方式进行,以判别缺陷活动位置。

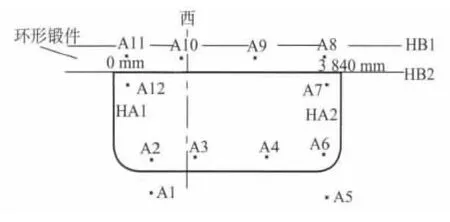

2.1 探头布置

在容器修补完后,厂方已在器壁上布置了相应的波导杆,如图4所示,波导杆长度为600 mm,此次检测根据检测需要选取相应的波导杆进行检测,探头布置选取A1,A2,A5,A6,A7,A8,A11,A12共计8个波导杆位置进行检测,线性检测分四组,其中A1,A12对HA1焊缝进行检测;A2,A5对HB3焊缝进行检测;A6,A8对HA2焊缝进行检测;A7,A11对HB2焊缝进行检测。区域检测分三组,其中A11波导杆处探头针对缺陷1/2/3进行检测;A8波导杆处探头针对缺陷4~6进行检测;A5波导杆处探头针对缺陷7~10进行检测。

图4 波导杆布放位置示意

2.2 检测过程

检测过程依据GB/T 18182进行。检测前,测得背景噪声高达80dB,超过常规检测值(40dB 以下)。为了获得背景噪声的信号特征值,在正式检测前,采集15分钟的背景噪声信号作为标准分析数据。检测中将仪器的门槛值设置为35dB,以期获得更多的检测过程数据,为后期数据分析提供完整的数据库。

检测采用系统升降压2次加压循环方式,加载速率不大于0.5 MPa/min,第一次升压由6.2 MPa升至6.3 MPa,保压15min,再升压至6.5 MPa,保压30min,降压至6.2MPa,保压5min;第二次升压由6.2 MPa升压至6.5 MPa,保压15min,卸压检测完成。

3 超声检测复验

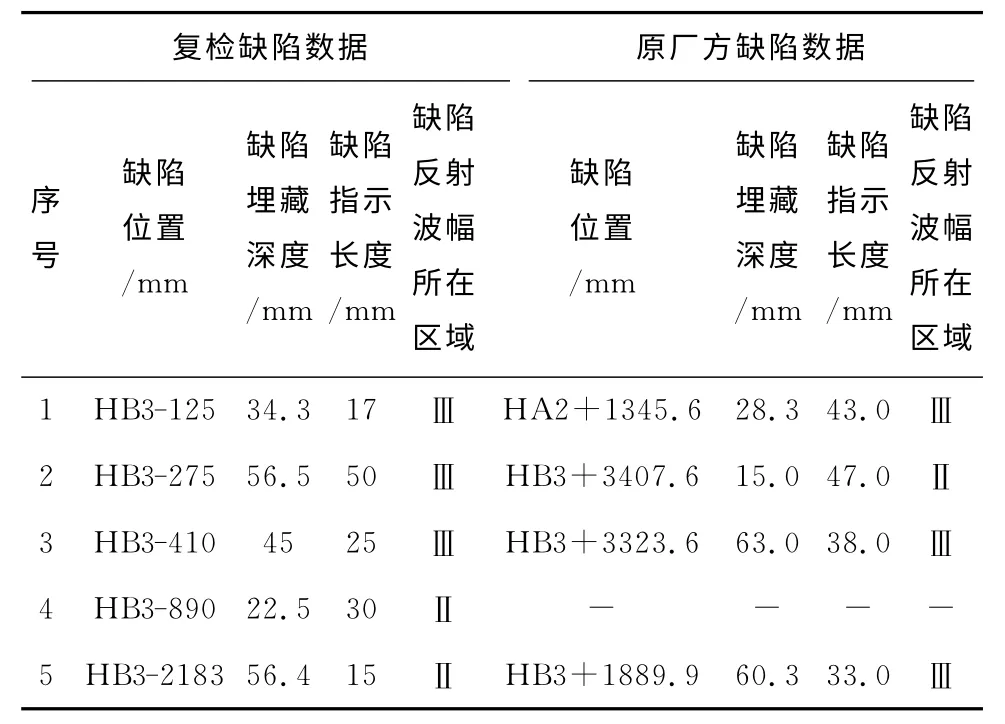

7月份在该容器停车检修过程中,采用超声波探伤对原检测部位进行复探,以判断声发射检测数据的正确性,超声波复探结果详见表2所示。

表2 埋藏缺陷超声波复探结果及评级

4 检测数据分析

此次检测背景噪声信号幅值最高达到80dB,超过常规检测要求,不能采用常规方法分析。数据分析中采用了数据滤波技术对背景噪声进行滤除,参考GB18182对检测信号进行分级。

经过对采集的背景噪声信号的分析,得出其信号特征有如下特点:多数信号的平均频率小于30;峰值频率小于10kHz;信号的能量小于20[4]。

经过对以上特征参数的滤波处理,得到此次声发射检测具体情况如下如图5所示:

第一阶段为6.2 MPa升压至6.5 MPa,然后6.5 MPa保压。

第一阶段升压过程中,HB3焊缝有大量源信号产生,信号较多部位集中在1 000,2 000,3 000mm三个部位,最高幅值为82dB;焊缝HB2有少量有效的信号源产生如见图5(a),5(b)所示。焊缝HA1,HA2没有有效的信号源产生。

第一阶段保压过程中,HB3焊缝有大量源信号产生,信号较多部位集中在1 200,2 200,2 800mm三个部位,最高幅值为82dB;焊缝HA2、HB2有少量信号源产生如图5(c)所示,焊缝HA1没有有效的信号源产生。

第二阶段为6.3 MPa升压至6.45 MPa,然后6.45 MPa保压。

第二阶段升压过程中,HB3焊缝有大量源信号产生,信号较多部位集中在2 000,2 300,3 800mm三个部位,最高幅值为81dB 如图5(e)所示;焊缝HA1、HA2、HB2没有有效的信号源产生。

第二阶段保压过程中,HB3焊缝有大量源信号产生,信 号 较 多 部 位 集 中 在1 000,2 000,2 400,3 000,3 800mm 五个部位,最高幅值为78dB如图5(f)所示;焊缝HA1、HA2、HB2 没有有效的信号源产生。

依据GB18182评价HB3焊缝上1 000mm 附近源为活性中强度,为D 级源;2 000mm 附近的源为强活性中强度,为E 级源;3 000mm 附近的源为活性中强度,为D 级源;3 800mm 附近的源为弱活性中强度,为C级源。表明此四个部位均存在活性源。本次检测,由于系统工艺调试的限制,未达到装置满负荷时的最高工作压力,仅升压至6.5MPa,如果继续升压,此三个活性缺陷源可能会扩展,也可能有新的活性缺陷源产生。

超声波复探结果与原厂方检测数据对比,见表3所示,存在一定差异,考虑到检测方法的差异,具体数值上会有一定的差异,在超声波复探中,发现一新缺陷,从超声波复探缺陷的位置来分析,与声发射源区基本吻合,据此判断,HB3 焊缝上由声发射检测评定的活动缺陷基本是由这些内部未处理的缺陷,由此也证明,声发射在高背景噪声下检测类似设备的缺陷是可行的,为了进一步检验声发射检验的可行性,还需进一步做对比检测,这样才能更准确地评价声发射的可行性。

表3 两组超声波检测数据对比

综合以上分析,建议该气化炉在运行期间应周期性地对其进行声发射在线监测;监测重点为HB3焊缝,运行中严禁该容器超压运行,最高使用压力应不大于6.45MPa;停车检修期间或另择时机对该容器相应部位进行超声波复验,以继续跟踪原有缺陷的扩展情况。

5 结束语

此次检测,是声发射在高噪声背景下的一次实例应用,也是一次新的尝试,检测后发现声发射检测技术与常规无损检测方法发现的缺陷有良好的对应关系。建议该容器在后期运行过程中每季度对该部位进行一次工作状态下的声发射在线检测;建立气化炉定期声发射在线检测数据档案,对定期检测数据进行更加详细的对比分析,及时掌握气化炉的健康状况,以便更加有效地保证气化炉的安全运行,同时也为声发射在类似工况下的在线检测积累更多有价值的数据。

[1] 王春茂,祝卫国,袁涛,等.基于声发射和超声TOFD的在线检验技术研究及应用[J].石油和化工设备,2009(3):20-22.

[2] 张颖,戴光,李伟,等.吸附塔声发射定期在线检测方法的研究与应用[J].化工机械,2009,36(2):144-149.

[3] 张忠正,巩建鸣,等.声发射技术在焦炭塔检验中的应用[J].无损检测,2010,32(2):143-148.

[4] 孙雷,沈建民,毛国钧,等.压力容器检测中常见非缺陷信号分析[J].无损检测,2008,30(8):550-552.