单支撑面系杆拱桥钢箱拱厂内预拼技术

梁 斌

(中铁十三局集团第一工程有限公司,辽宁 大连116033)

1 工程概况

沪昆铁路客运专线是国家重点在建铁路项目,某特大桥(见图1)由于经过宽约250m的河道。桥梁结构采用下承式、单支撑面系杆拱桥,桥梁全长272m,桥宽35m。主跨纵向加劲梁为混凝土箱形结构,端部设实心截面梁。拱肋为钢箱结构,拱肋与主梁连接段设钢混结合段过渡。

2 钢箱拱加工制作

钢箱拱主要构件有:外围由圆弧形顶板、椭圆弧形外腹板和底板组成,内部由中间两道中腹板、普通横隔板、吊点横隔板、吊杆锚管、锚垫板、加劲肋等组成,材质均为Q345D。在工厂内同时安排多条生产线分道作业,进行专业化生产,以保证构件质量和生产进度。

钢箱拱共划分为35个制造节段,左右各分为17个节段(GL1-GL17、GL9-GL35),以拱肋中心线为轴左右对称一致,中部拱肋为1个节段,节段长度在5.3~8.4m之间;靠近拱脚的加厚段,按图纸长度并向薄板方向延伸至制造节段划分线处。节段划分端口均距横隔板200mm以上,符合现行国家相关规范和标准。钢混结合段单独制作、发运至现场安装。

3 钢箱拱整体节段拼装

钢箱拱共划分为35个节段,编号分别为GL1~GL35。厂内进行节段制造,在预拼胎架上拼装成节段,待各项检查无误后才能发运。下面介绍钢箱拱节段制造工艺,结构示意见图2(以最长8.4m节段为例)。制造时将中箱分段先定位在胎架上,再定位两侧边箱分段,最后安装顶部分段。

图2 钢箱拱整体阶段拼接

3.1 节段拼装水平胎架制造

胎架是分段制造的基础,要求具有足够的刚度,胎架线型值由计算机放样提供,胎架必须牢固可靠。

为便于节段组装时各分段的定位,采用激光经纬仪配合钢卷尺在地面预埋铁上分别做出分段的纵、横向定位线,节段纵向中心线等定位标记,节段制造每完成一轮,要重新调整胎架线型及所有标记位置。施工时按胎架图册进行制造。

3.2 节段拼装

拱肋节段采用正装法拼装,将各分段按胎架上定位标记线确定位置,对分段间缝口予以调整和修切,并装焊临时连接件,以达到工地能顺利重新组装、焊接之目的。

中箱立体单元先定位,然后左、右分段在胎架上对称制造后,按中轴线定位,调整纵、横向位置,使中横隔板及端口对齐,外形尺寸满足设计要求,预留工地拼焊间隙。

3.3 总成匹配预拼装

钢箱拱分段为其长5.3~8.4m(顺桥向),宽6.4m(横桥向),高3.8m,分段重均不超过100t,在工厂内有足够的场地和起吊、运输能力,组织钢箱拱的总装匹配预拼装。

3.3.1 总成匹配预拼装工艺

为确保钢箱拱节段端口连接外形尺寸的一致性,防止产生扭曲,消除焊接变形,节段拼装是在6个节段一组的匹配胎架上进行,对全部节段采取分步匹配总装(1+5节段)的制造方式进行。

当发现节段尺寸有误或预拱度不符时,即可在预拼装场地进行尺寸修正和调整匹配件尺寸,避免在高空调整,减少高空作业难度和加快吊装速度,确保钢箱拱顺利架设。

胎架基准面以弧形拱轴线的弦线为水平面,以拱肋底板形成的拟合曲线的折线面为基面,进行水平匹配预拼装,拼装轮次和节段号如下:

第一轮施工:GL1、GL2、GL3、GL4、GL5、GL6

第二轮施工:GL6、GL7、GL8、GL9、GL10、GL11

第三轮施工:GL11、GL12、GL13、GL14、GL15、GL16

第四轮施工:GL16、GL17、GL18、GL19、GL20

第五轮施工:GL19、GL20、GL21、GL22、GL23、GL24

第六轮施工:GL25、GL26、GL27、GL28、GL29、GL30

第七轮施工:GL30、GL31、GL32、GL33、GL34、GL35

3.3.2 制造专用总成匹配胎架

胎架模板面平面度用激光经纬仪检查,模板设在每档横隔板处及端口处,两节段间加放80mm间距,胎架上可同时布置6个节段。用全站仪和激光经纬仪精确作出钢箱拱纵向中心线和节段端口检查线等,并刻划在地标上。

3.3.3 拼装前的准备

(1)编写出详细的节段预拼装及预安装工艺、预拼装顺序、各安装阶段的放样、模拟标高计算、测量和检查方法等,并报请监理工程师批准。

(2)提交节段预拼装的零部件及分段应是经过验收合格的产品;并宜在节段进行预拼装之后再进行涂装。

(3)钢箱拱预拼装场地应有足够的面积,至少能容纳6个节段进行预拼装;预拼装场地应有足够的承载力,以保证在整个预拼装过程中临时支墩不发生沉降。支墩高度的设置,应根据设计拱度及焊接变形影响综合考虑。

3.3.4 匹配预拼装工艺流程

以左拱第一轮匹配预拼装为例,总成匹配预拼装流程如下:

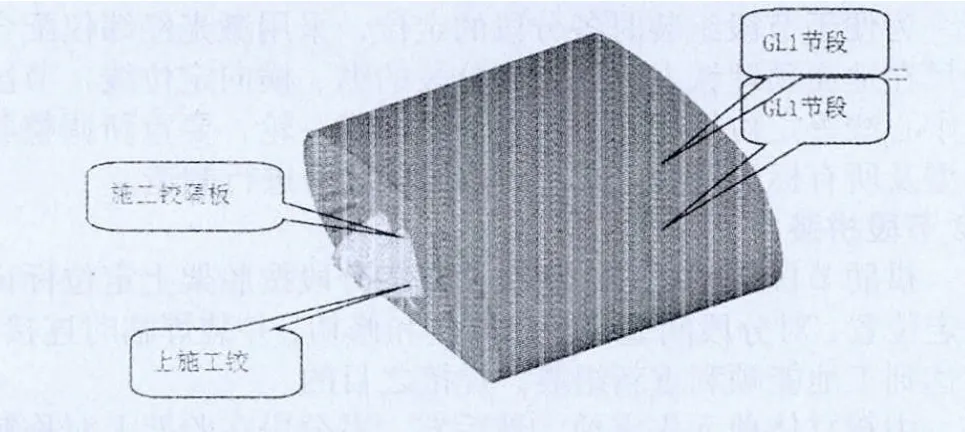

(1)第一节段上胎架定位(见图3)。将GL1节段吊装到胎架上定位,底板与胎模线形贴合,拱轴线及节段端口与地样标记点对齐;安装上施工铰部件,核对销孔标高和水平度,修正施工铰隔板与拱肋中腹板间的间隙。

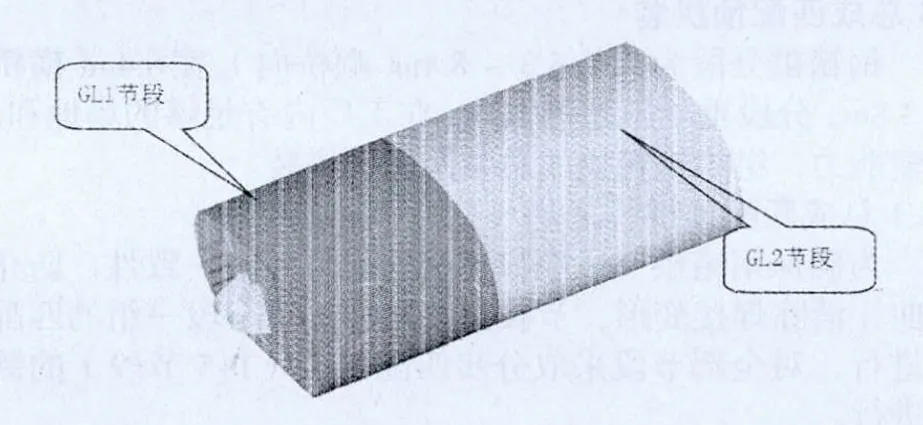

GL2节段上胎架定位,定位要求同上,另需检查二节段间端口的间距和错边,修正后预装嵌补加劲肋,安装临时匹配件。

图3 第一节段定位

(2)第二节段定位(见图4)。

图4 第二节段定位

(3)其他节段依次定位。按照上述要求依次定位GL3~GL6节段,匹配节段间端口,消除结构错边,使拱肋线型符合设计预拱度线型,节段间安装临时匹配件,做好各项检查标志。

(4)以GL6节段为基准节段进行下一轮预拼。拆解GL1~GL5节段,转至存放场地以备发运,按下一轮匹配预拼线型修改胎架,将GL6节段重新定位(见图5),作为新一轮基准段。

图5 GL6节段定位

(5)按新一轮线型依次定位各节段(见图6),检查、修正无误后,拆解前5个节段,仍留最后一个节段作为下一轮预拼基准段。

图6 新一轮定位图

(6)第四轮预拼

将GL16、GL17、GL18、GL19、GL20节段分别上胎架定位,先定位中间节段GL18,再分别定位GL16、GL17、GL19、GL20。待现场吊装方案确定,大吊装节段划分完成后,再确定何处留合拢余量。修正端口尺寸、错边,预装嵌补加劲肋,安装临时匹配件,做好各项检查标志。

3.4 匹配预拼装主要工作内容

(1)在节段总成时,完成两节段间的箱内嵌补加劲肋的预装。

(2)修正顶、底板及腹板的长度。钢箱拱空中曲线近似为一圆曲线,通过对每个节段的顶板与底板及腹板的长度差的计算,在预拼装时对实际尺寸加以修正。

(3)修正钢箱拱总长度。每个预拼装节段预拼后,测量其总长度,并将该长度与理论长度比较,其差值可在下一个预拼装单元加以修正,不使误差累积。

(4)修整对接口。相邻梁段的端口尺寸偏差难以避免,预拼装时对相邻端口加以修整,使之在空中安装时顺利对正及焊接。

(5)匹配件及检查梯的安装。预拼装时已确定了相邻节段的相对位置,则把两节段的相应匹配件成对地安装在焊缝两侧,在高空吊装时只要将匹配件准确定位,即可恢复到预拼装状态。按设计图要求,安装检查梯及连接件等附属结构。

(6)节段标记、标识的制作。节段预拼装检测合格后,采用激光经纬仪,钢带等辅助仪器工具,按工艺要求绘制各类标记。主要标记有端口横向检查线、节段桥上吊装时标高测量点及横撑定位点。

在节段腹板上,装焊钢字节段编号,以便节段在存放、吊装过程中易于辨别。

3.5 钢箱拱的检测及测量方法

根据设计图纸、技术规范以及现行相关规范标准的要求,编制该桥钢箱拱制作检验项目清册、精度要求、无损检测清册、无损检测工艺规程、检验工艺规程等工艺文件,并征得监理工程师同意,作为检测依据。

所有用于该桥制作检测的设备工具如全站仪、激光经纬仪、测厚仪、超声波探伤仪、X光片机、钢卷尺、钢板尺、焊角规、游标卡尺等均需计量,并在计量有效期内且处于完好状态。

构件下料、加工,顶、底板单元件,横隔板单元件的首制件严格执行首制件评审制度,并将检测结果报监理工程师认可后方能批量生产。第一轮节段预拼完成后,召开首制节段评审会,评审通过后方能组织后续批量施工。

4 结语

由于受到施工环境、施工场地的限制,钢箱拱拼装无法采用传统的拼装方式,采用工厂内“5+1”匹配预拼装后单节段运至现场,在桥上重新进行立体组拼成三个大节段,利用塔架分别对三节段进行竖转提升并进行精确合拢。解决了施工中拼装出现的各种技术难题,最后精确合拢对位,为今后类似桥梁工程施工积累的大量的宝贵施工经验。

[1] GB500017-2003.钢结构设计规范.北京:中国计划出版社,2003.

[2] 周永兴,何兆益,邹毅松.路桥施工计算手册.北京:人民交通出版社,2001.