食品工业CIP清洗消毒解决方案

任河山,刘勇

(北京安洁康生物科技有限公司,北京 100071)

一、食品工业清洗消毒的目的

消费者对于食品多样化和高档化诉求的发展趋势,导致食品原料的丰富多彩,食品加工工艺趋于复杂,企业对生产设备依赖性增大,产品质量和安全控制成为重点、难点。

食品企业,清洗、消毒伴随食品生产的整个工艺、流程,成为过程控制不可或缺的重要环节。

食品企业通过清洗、消毒过程来控制过程及成品中的微生物,进而保证产品质量安全。

目前,市场上的清洗、消毒产品主要有酸性清洗剂、碱性清洗剂、消毒剂(主要成为过氧乙酸、二氧化氯等)、洗瓶添加剂、抑菌剂等。由于所处行业(设备、生产管理)的发展水平及各自产品特点(pH,营养成分等)的不同,食品企业对过程控制服务商的选择标准各不相同。

二、CIP技术

1、定义

CIP:Clean In Place,原位清洗/就地清洗。CIP是一种清洗方法,在一定流量/压力的条件下,将清洁剂溶液喷射或喷洒到设备表面或在设备中循环。无需拆卸及打开设备,且几乎或完全不需要操作员参与,对工厂所有设备或管道进行清洁。

CIP对于除去可见污物及食品中常见微生物非常有效。

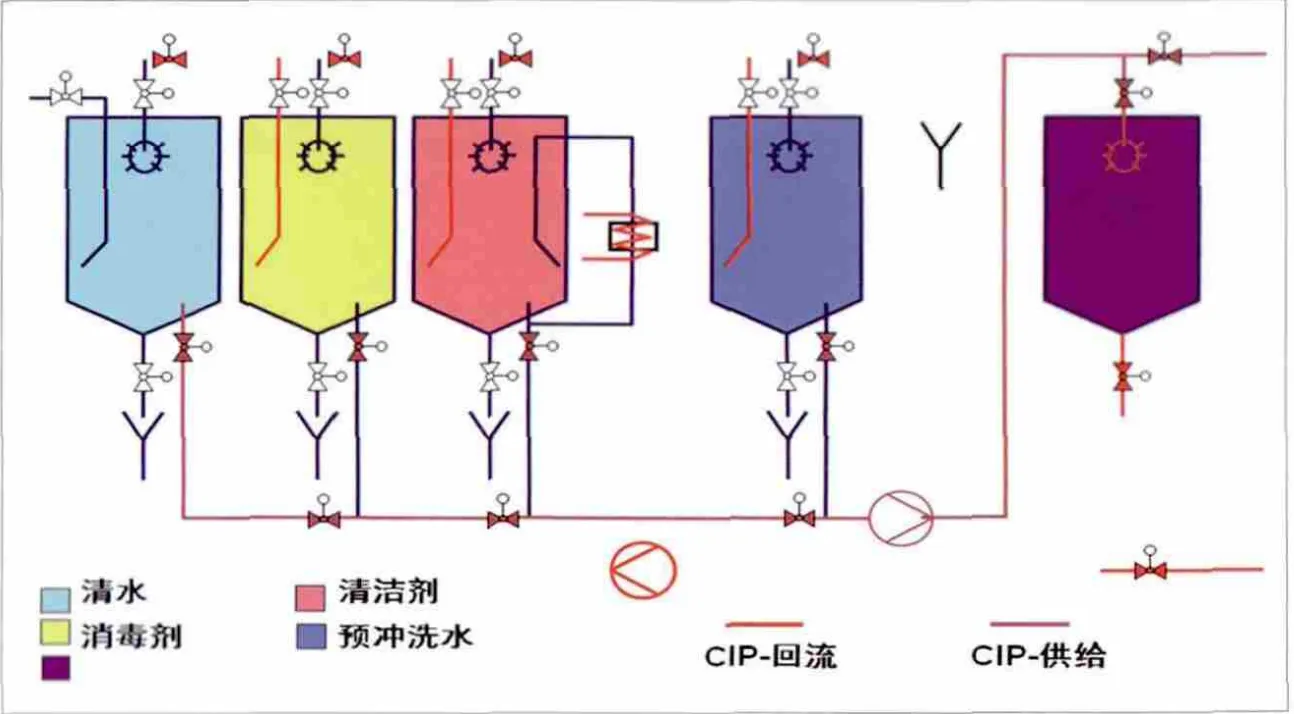

CIP系统可分为非回收 CIP系统和回收CIP系统两种类型。

* 非回收CIP系统

CIP缓冲罐提供足以维持循环的清洗溶液,通过设备后回到缓冲罐,清洁完成后,清洁溶液被排放。

* 回收CIP系统

清洗剂、消毒剂可回收循环使用。

2、CIP工艺流程

* 三步CIP流程:预冲洗→清洗剂清洗→最后冲洗

* 五步CIP流程:预冲洗→清洗剂清洗→冲洗→清洗剂清洗→最后冲洗

* 七步CIP流程:预冲洗→清洗剂清洗→冲洗→清洗剂清洗→冲洗→消毒剂→最后冲洗

3、影响CIP效果的因素

(1)清洗剂的浓度

碱:2~3%,酸:1~3%。

(2)清洗剂的温度

碱:≥80℃,酸:≥65℃。

(3)对清洗表面的机械作用

通过系统中的供应泵及回流泵的选择,使系统中的液体流速达到清洗要求。

液体在管路中层流(不同液层经过管道流向中心时速度不同,各液层之间无明显交流)与湍流(流动液体中发生的充分交流)之分,CIP过程中希望达到湍流的状态。

对于罐体的清洗,可参考每米罐周长30~45L/min的容积流量。

(4)清洗时间

4、CIP技术的特点

(1)安全标准高

* 人工流程减少

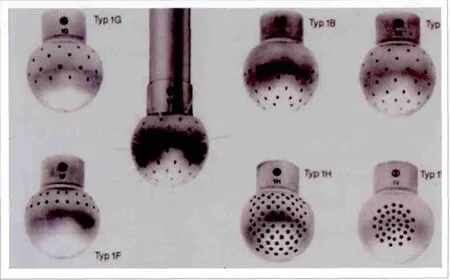

图2

图3

各式喷头

* 不需要员工进入缸或其他处理设备

* 不需要员工直接接触化学品溶液

(2)卫生质量提高

* 结果重复性好

* 消除人为错误

(3)成本控制更加合理

* 生产效率提高

* 人力开支减少

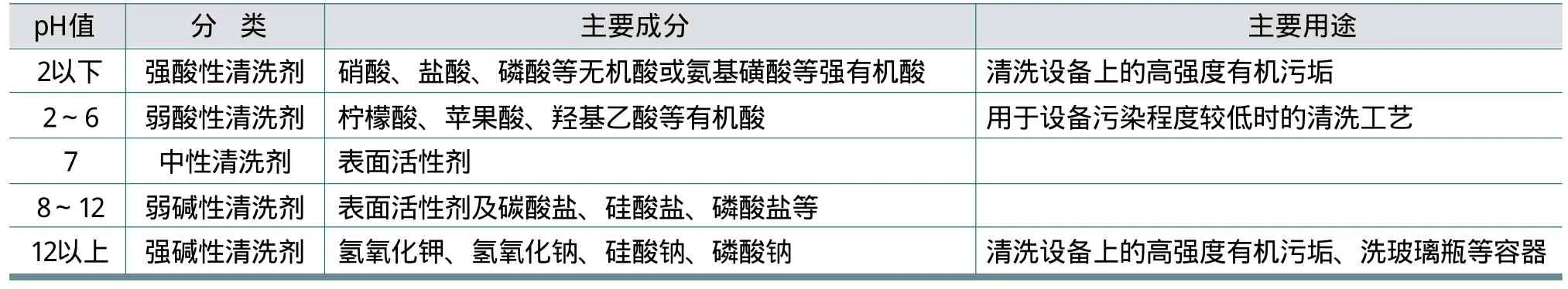

表1 清洗剂

* 水、能源、清洁剂、消毒剂等辅助资源控制得到提高

三、安洁康CIP技术介绍

1、CIP系统

* CIP 罐:配置冲洗水、清洗液及消毒液;

* 管道:连接CIP罐与待洗设备的管道;

* 泵:供应泵与回流泵阀;

* 热交换器;

* 液位控制;

* 洗球(CIP罐及产品罐):有固定式、旋转式等区分,旋转式洗球较固定式喷头洗球购置成本高,但清洗效果好,能够清洗的罐体体积也较大,可根据具体需求选择。

* 附件:化学品添加及监控设施、CIP 控制器。

2、专用清洗剂、消毒剂

CIP清洗剂与消毒剂的选择一般要考虑以下:针对性、高效性、稳定性、对设备的腐蚀性、安全性、环保要求、经济性。

(1)清洗剂

以食品级复合酸碱替代食品企业所用的工业级酸、酸。

(2)消毒剂

以具备卫生部卫生批件的过氧乙酸、二氧化氯为主。达到高效杀菌微生物的目的,同时,保证残留低、安全,不影响中间产品及成品的风味。

四、安洁康CIP案例分享-饮料行业UHT设备的CIP清洗工艺

UHT设备,对饮料进行超高温瞬时处理,以使产品达到商业无菌的状态。

UHT设备CIP系统包含酸罐、碱罐、水罐,为非回收CIP系统。设备污垢以蛋白等有机污垢为主。

1、 清洗工艺

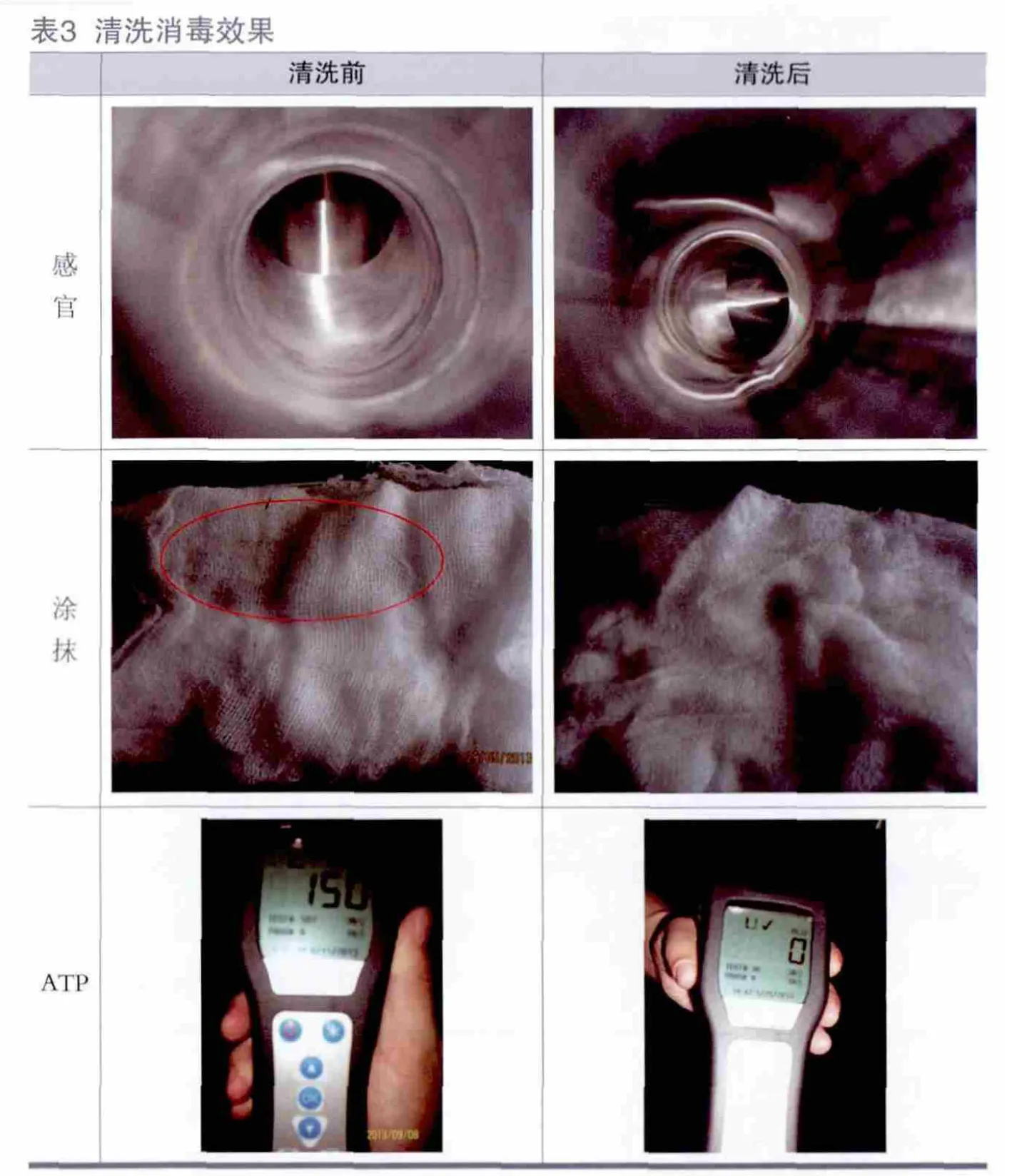

2、 清洗效果验证方法

(1)使用ATP荧光涂抹仪测试清洗设备表面清洁度;

表2 清洗工艺

各式喷头

(2)使用抹布擦拭后肉眼观察。

3、测试结果

清洗前后拆开高温保持段和升温段的弯管,对弯管进行检查。清洗前高温保持段管道发暗,用白纱布擦拭有浅黄色污垢。清洗后再次拆除弯管进行检查,发现污垢已经被清除,管道内壁显示自然金属光泽,用ATP荧光检测仪进行检测,检测结果显示为“0”,证明UHT管路通过CIP清洗后污垢已经被彻底清除,达到清洗消毒效果。具体见表3。

?