八钢150t转炉干法除尘泄爆的研究与实践

刘兴海 苏 磊

(宝钢集团 新疆八一钢铁股份有限公司炼钢厂,新疆 乌鲁木齐830022)

0 前言

宝钢集团八钢公司(简称“八钢”)新建150t转炉首次采用干法除尘系统,自2012年8月投产至今已有9个月时间,从开始阶段泄爆故障较多到如今泄爆次数完全可控,已实现3个月无泄爆目标,从中总结出一定的经验,确保系统的稳定运行。

1 转炉干法除尘工艺

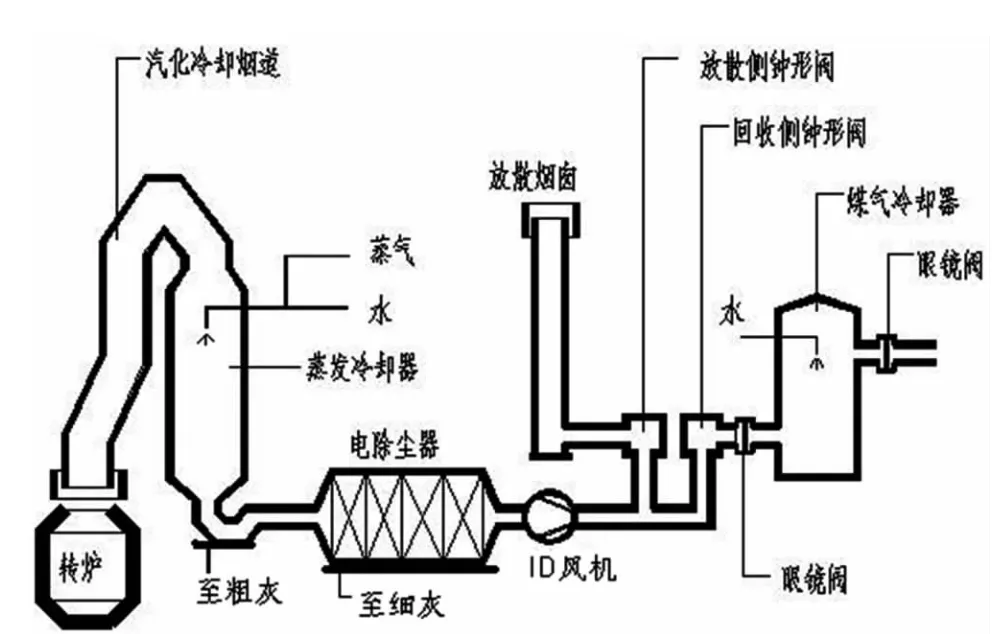

图1 转炉干法除尘工艺流程图

图1所示转炉炼钢过程中产生含有大量粉尘、煤气的高温烟气从炉口进烟罩,此时有部分空气混入,使炉气中部分CO燃烧生成CO2,同时带入部分N2,此时烟气的主要成分为:粉尘、CO、CO2、N2、O2等,烟气温度在 1500℃左右,烟气在风机吸引力下经烟罩进入烟道,以柱塞流的方式运行到到蒸发冷却器(EC),此时烟气温度在800℃左右,蒸发冷却器内设置了若干个喷嘴,喷嘴的作用就是利用低压蒸汽把水雾化成雾状喷入蒸发冷却器内,对烟气进行降温和除尘,使EC出口烟气温度在300℃左右,同时,烟气中将有45%左右的灰尘沉淀在蒸发冷却器底部形成“粗灰”,粗灰由输灰系统送至粗灰仓进行再利用。经过除尘、降温后的烟气进入静电除尘器(EP),由直流高压形成电场吸附烟气中剩余的灰尘(细灰),收集了细灰的静电除尘器由输灰系统送至细灰仓。而烟气经过静电除尘器除尘后灰尘含量可降至15mg/m3以下。合格的烟气在ID风机的引导下由液压切换站选择回收和放散。

2 泄爆的定义

电除尘器内部一氧化碳达到其爆炸极限,发生爆炸,使电除尘器内部压力迅速超过泄爆阀所允许承受的最大压力,迫使泄爆阀迅速打开,烟气外泄,就造成了电除尘器泄爆。

电除尘器入口和出口各安装有四个泄爆阀,允许承受的最大压力为2.5Kpa,当电除尘器内部压力超过2.5Kpa后,泄爆阀就会打开,使电除尘器内部压力外泄,对电除尘器起到保护作用。但是如果电除尘器频繁泄爆,则会严重影响炼钢生产节奏,使企业蒙受经济损失,所以在生产过程中应严格控制电除尘器泄爆。

3 电除尘器泄爆的条件

影响电除尘器泄爆的因素如下:

(1)氧气浓度;

(2)一氧化碳浓度;

(3)火种的存在;

(4)烟气在煤气管道和电除尘器内部的流动状态。

风机转速较高或波动较大时,会对烟气造成较大的扰动。烟气进入电除尘器后流速降低,加上极线、极板等电除尘器内部构件对流体流态的影响,烟气在原来运行方向上产生紊乱,出现局部或整体混合现象。极线、极板之间产生间歇性放电,电弧温度很高,一般可以达到3000℃~6000℃。转炉煤气的燃点在650~700℃。如果此时混合烟气中O2和CO含量达到或超过此时混合气体的爆炸极限,就会产生爆炸,造成泄爆。

4 泄爆原因分析

电除尘内的爆炸其根本原因是电除尘内烟气中的CO与O2混合后浓度到达一定比例后,经电场中高压闪络的电弧火花引起爆炸。通过对150t转炉投产后电除尘的泄爆统计后分析,静电除尘器发生泄爆主要有以下几个原因:

4.1 冶炼开始阶段

转炉开始吹炼时碳氧反应就十分剧烈,CO迅速产生,如果产生的CO在炉口没有被完全燃烧而进入静电除尘器,在静电除尘器内部与开吹前烟道中的空气进行混合,从而在静电除尘器内产生爆炸,使泄爆阀打开而中断吹炼。

4.2 冶炼中断阶段

转炉吹炼中事故提枪后进行再吹炼,这时再吹炼的铁水与经过铁水预处理三脱后的铁水性质类似,所以泄爆原因基本类似。

4.3 冶炼结束阶段

转炉吹炼结束氧枪提枪,到关氧点氧气切断阀迅速关闭,若氧气切断阀关闭速度滞后,造成多余的O2进入烟道,与停吹一刻产生CO混合从而在静电除尘器内产生爆炸。

4.4 长时间停炉

转炉经过长时间停炉后,蒸发冷却器入口温度只有几十度左右。在吹炼第一炉钢的初期,由于烟道裙罩口处于低温状态,CO2的产生速度会比高温时要慢,这样在吹炼初期CO在炉口没有完全燃烧而在电除尘器内部与O2混合浓度达到爆炸的边界范围时,也就会发生泄爆现象。

4.5 加料原因

副原料潮湿含有一定水分,加入转炉后高温将其水反应分解含有H2,造成H2含量超标,造成H2泄爆。

加料方式不正确,比如一次加入量过多,造成炉内剧烈反应,炉口处充满烟气,烟气量瞬间增大,若风机没有及时调整转度,将造成部分烟气滞留烟罩口,此时造成炉口处处于负压状态,易将空气带入烟道内,进而造成泄爆。

4.6 烟罩控制

烟罩控制不当造成泄爆,150t转炉煤气要回收,冶炼过程要进行降罩操作,冶炼开始时烟罩降的过早以及冶炼结束烟罩提升过晚都将造成空气进入烟道内进而和CO混合,达到一定比例后造成泄爆。

综合所有故障发现,电除尘器泄爆现象主要是出现在开吹的时间段,都是由于停吹时滞留在电除尘器中充满着空气,当转炉开吹时产生的CO没有完全燃烧与空气混和浓度到达一定的比例后造成的泄爆。

5 预防泄爆的措施

在影响电除尘器泄爆的因素里,通过人为操作,能够影响的因素有:O2浓度、CO浓度、和烟气的流动状态,其中对CO浓度的控制主要是改变CO在电除尘器内部的爆炸极限范围。通过对以上三个因素的控制,可以有效降低电除尘器的泄爆频率。主要采取以下措施:

5.1 优化转炉吹氧流量控制

在转炉开吹过程中,为了严格控制O2与钢水反应速率,初期产生的CO要求能在炉口完全燃烧变成CO2,增加一套氧气流量的斜坡控制方案,即在转炉开吹之初控制氧气流量按一定的斜坡缓慢上升,在这种控制条件下,开吹时氧气初始流量低,在吹炼过程中产生的CO在炉口基本能完全燃烧变为CO2,而CO2为非爆炸性气体,利用CO2气体形成一种活塞式烟气柱,一直推动烟气管道中残余的空气向放散烟囱排出,后来产生的富含CO的转炉烟气利用非爆炸性的烟气与空气中的氧气隔离开来,将CO与O2的混合浓度控制在爆炸范围之外。

这种斜坡控制同样适合于转炉冶炼中断以及长时间停炉后的吹炼,转炉在经过长时间停炉后吹炼第一炉钢时,先用少量氧气吹炼一定时间后,提高蒸发冷却器入口温度后,从而进入正常的吹炼方式。烟道中的高温状态能促进汽化冷却烟道中CO与O2的反应速度,增加CO2的量,降低O2的浓度至安全范围,所以有效的避免了泄爆现象。

以上三种情况实际应用中氧流量还有一定的差别,具体根据三种情况分别设定三条不同的吹氧曲线,依据冶炼时间改变氧流量的设定值,在上位机画面上可以选择相应的曲线,非常方便。

5.2 优化ID风机控制

在电除尘系统中ID风机为变频调速风机,为适应转炉烟气变化的工艺需要,在转炉的各种状态下,ID风机都需要有与之相配的控制模式。转炉的开吹阶段,为了防止电除尘泄爆,烟气中的CO需要完全燃烧而在管道中形成隔离带,所以这时的ID风机的转速依据风机控制模型进行计算得出,充分保证吹炼产生的CO在裙罩口完全燃烧,且烟气中过剩氧含量较低。冶炼中断情况,为保证管道中的CO快速被抽走,此时ID风机的转速为高速。

5.3 优化工艺

(1)吹炼中断再吹炼时,提前打开氮气切断阀,向烟气管道中吹入一定量的氮气,进入电除尘从而稀释电除尘中的氧气含量,使氧含量小于13%,达到避免电除尘泄爆的目的。

(2)确保副原料干燥,没有水分。

(3)副原料投料时遵循少量、多批次的原则,确保炉口烟气量的均匀变化。

5.4 优化设备控制和维护

(1)控制泄露进入系统的氧气量,确保自烟罩、加料口、炉口微差压、粗灰系统、风管等的密封,定期进行检修,使系统泄露率控制在1%以下。

(2)定期检修、检测氧枪用氧气切断阀,确保其关断时间小于5秒。

(3)优化烟罩升降自动控制,吹炼开始后当氧含量小于6%时烟罩下降,当吹炼实绩大于90%时,自动上升,根据实际情况可以实时手动干预。

(4)梳理氧枪系统报警提枪的条件,包括氧枪水系统、汽化系统,通过点检、定修确保系统的可靠运行,减少异常报警次数,从而减少事故提枪造成冶炼中断的次数。

总之,解决电除尘的泄爆这一问题要综合考虑整个转炉系统,寻找出现问题的根源,单纯认为泄爆发生在静电除尘器,解决泄爆问题就应该在电除尘这部分做工作是不正确的。

6 结束语

通过八钢新疆150t转炉干法除尘泄爆故障的原因分析,并结合其他钢厂的转炉干法除尘的控制经验,我们制定了包括工艺、设备在内的多项措施,有效的避免电除尘器内部泄爆现象的发生,降低了转炉的异常提枪次数,保护了电除尘器内部设备,增加内部极板极线的使用寿命,很好的提高了转炉电除尘系统的可靠性和安全性。

[1]张殿印,王纯.除尘器手册[S].北京:化学工业出版社,2004.