大型太阳电池阵模态试验方法

刘 松,邹义成,丁 瀛,王理强

(上海宇航系统工程研究所 上海市空间飞行器机构重点实验室,上海 201108)

0 引言

未来空间实验室和大型航天器的太阳电池阵其展开状态下的面积最大可达 100 m2,而质量仅有几十kg,基频在1 Hz以下,是一种大型柔性结构。在各种扰动力和力矩的作用下,太阳电池阵的柔性将直接影响航天器的姿态和稳定性。为此,带有大型太阳电池阵的航天器的动力学控制一直受到国内外学者的极大重视,而解决上述问题的研究基础是准确地确定大型太阳电池阵的模态特性。就获取太阳电池阵模态参数的试验技术来说,需要考虑的主要影响因素有重力场、支撑系统、传感器的附加质量、激励力的施加方式等[1]。

本文以大型太阳电池阵为研究对象,分别采用气浮方式和悬挂方式模拟自由边界条件,通过试验得到了大型太阳电池阵在预紧力释放、MB大推力激振器和APS大位移激振器3种激励方式下的模态参数,并分析了不同的模态试验方法对试验结果的影响。

1 模态试验方案设计

1.1 自由边界条件的模拟

大型太阳电池阵模态试验所面临的首要问题是在轨失重状态的模拟,即模拟太阳电池阵的自由边界条件。目前自由边界条件的模拟方法有气浮方式和悬挂方式两种。

所谓气浮方式是指试验在气浮平台上进行,其试验原理是:将空气压缩注入气垫组件的气室,压缩空气再经由气室盖上的节流小孔和泄流槽高速喷出,从而在气垫组件和气浮平台之间形成气垫托起太阳电池阵。气浮平台由花岗岩精研而成,其平面度优于 0.012 mm,气垫的气膜厚度一般设置为50 μm[2]。由于空气气垫对平台的摩擦力很小,因而可在地面环境中抵消重力的影响。

所谓悬挂方式是指试验在悬挂装置上进行,其原理为:将试件悬吊起来后,悬挂点或者是试件的质心或者通过质心,试件沿导轨横向展开[2]。本文所采用的悬挂装置主要由气动子系统和电磁子系统构成,其中:气动子系统主要由无摩擦气缸-活塞、外部储气罐、精密气压控制装置等构成,除了给试验系统提供无摩擦的环境条件外,还须提供恒定的悬挂力以平衡试件的重力;电磁子系统由长行程动圈作动器和配套的功率放大器、位移传感器、加速度传感器、高精度压力传感器以及压力波动计算机处理电路、计算机控制装置等构成[3],提供非接触的电磁力以满足悬挂装置对微小力的各种需求,并且产生抑制悬挂装置随动部件产生的惯性力[3]。

1.1.1 采用气浮方式模拟

太阳电池阵在气浮平台上呈展开状态,板面与气浮平台平行,连接架根部的主展开机构通过转接工装与模态试验工装连接固支,模态试验工装通过地脚螺钉与地面压板固定。气垫组件通过气垫转接工装安装在每块电池板最外沿的4个压紧孔上,4块电池板通过气垫组件支撑在气浮平台上,如图1所示。

图1 太阳电池阵在气浮平台上进行模态试验示意图Fig. 1 Schematic diagram of modal test for the solar array on the floating platform

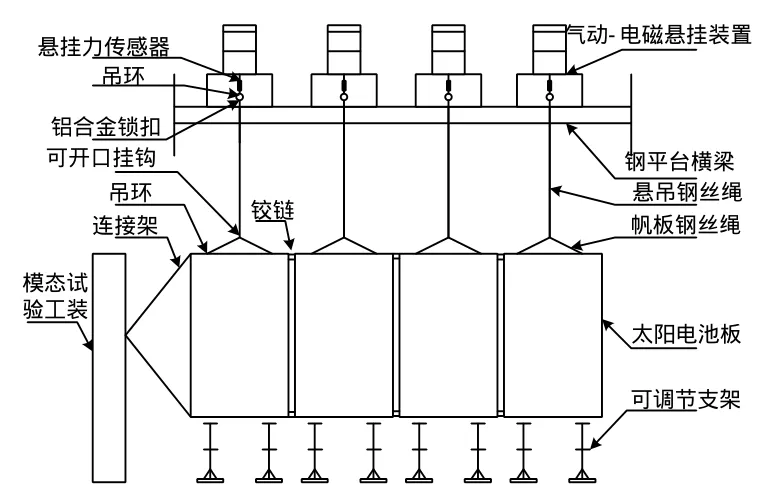

1.1.2 采用悬挂方式模拟

本文所采用的气动-电磁悬挂装置可实现的单套最大悬挂质量为100 kg,悬挂刚体频率为0.03 Hz,峰-峰行程值为150 mm,摩擦系数为0.000 05。

太阳电池阵呈展开状态,板面与地面垂直,每块板上端用直径1 mm的钢丝绳吊挂在气动-电磁悬挂装置上,通过调节气缸气压来平衡试件的重力,连接架根部的主展开机构通过转接工装直接安装固定在模态试验工装上,模态试验工装通过地脚螺钉和压板固定。太阳电池板底部用可调节支架支撑;而可调节支架主要起保护作用,试验时须与太阳电池板分离,如图2所示。

图2 太阳电池阵在悬挂装置上进行模态试验示意图Fig. 2 Schematic diagram of modal test for the solar array on the suspension system

1.2 测点布置

响应测点的数量和布置方式的确定原则是能够完整地表征各阶主模态振型。在每块电池板的铰链位置附近布置加速度传感器,测点的位置和编号如图3所示。

图3 太阳电池阵模态试验测点布置示意图Fig. 3 The locations of the sensors in the solar array modal test

1.3 激励方式

为了确保太阳电池阵展开状态侧摆频率数据可信,本文采用了不同的试验方法进行互验。

1.3.1 预紧力释放法

试验时在太阳电池阵外板的外端用一条线拉开一定距离然后释放,让试件自由振荡衰减,测量侧摆频率。由于太阳电池阵的侧摆频率很低,因此用肉眼就可以看到其摆动的振型,且无任何附加干扰因素的影响,对此类低频柔性结构来说,该方法是最直观、最可靠的方法。但该方法不足之处是不能获得太阳电池阵展开状态侧摆的模态振型,因此需要采用激振器激励方法。由于激振器的行程限制和激振杆横向刚度的影响,所测得的数据必定与预紧力释放法的测量数据有偏差,但是都应以预紧力释放法的测量数据作为衡量基准。

1.3.2 MB大推力激振器激励法

虽然MB激振器推力较大,但峰-峰行程比较小(只有10 mm)。根据预分析的结果,为避免激振器的大推力对试件造成破坏,激励位置应靠近内板位置。激励位置越靠近根部,所需要的激励力越大,因此在激振杆的选择方面既要考虑力的传递特性,又要保证有良好的横向刚度。本文选择了力传递特性好而横向刚度相对偏高的直径3 mm的刚性杆作为激振杆。

1.3.3 APS大位移激振器激励法

虽然 APS激振器的峰-峰行程较大(可达到150 mm),但其推力较小,因此比较适合需要推力小而又会产生较大位移的大型柔性结构的激振。由于激振器的推力较小,因而激振位置应选择靠近外板位置,而激振杆可选择直径1 mm的细长柔性杆,其横向刚度极小,对试件的附加影响可以忽略。

1.4 激励点的选取

一般激励点的选择应根据预分析结果、试验分析方法、激振器实际安装的可能性、预试验结果以及试验人员的工程经验来确定。由于在结构不同位置上的输入阻抗差异会导致相同激励信号所产生的激振力不同,所以在选择激励点时,应避开试件的节点并确保激励点的能量能够传递到整个结构上[4]。

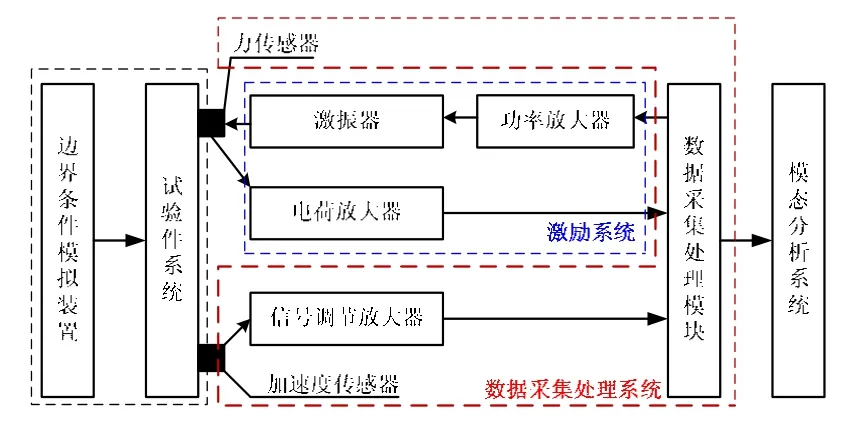

1.5 模态试验系统原理

模态试验系统主要包括试验件系统、激励系统、数据采集处理系统以及模态分析系统 4大部分,如图4所示。

图4 模态试验系统原理Fig. 4 Principle of the modal test system

试验件系统中边界条件模拟装置用于模拟航天器实际飞行的或设计所规定的安装状态。激励系统由激振器、功率放大器、电荷放大器组成。数据采集处理系统主要由测量传感器、信号调节放大器、数据处理模块等构成,主要用来实现激励信号控制以及数据采集等功能。模态分析系统主要由模态分析软件等构成,主要完成数据预处理、几何模型建立、模态参数识别以及振型动画显示等功能[4-5]。

2 激励试验

2.1 试验步骤

分别采用3种激励方法进行试验,首先在气浮平台上进行,然后再在悬挂装置上进行,以便于试验数据的互验。

分别按照图1、图2所示将太阳电池阵安装就位,按照图3所示布置安装电容式零频轻质加速度传感器,其灵敏度为1000 mV/g。为了防止对试件造成破坏,在粘贴传感器之前应先在试件表面粘贴铝基不干胶带,再在胶带表面粘贴传感器。

先采用预紧力释放法对太阳电池阵进行激励试验,记录试验的时域和频域数据,根据测得的数据初步求得太阳电池阵侧摆频率。

再进行激振器激励试验。正式激励之前要进行试验预调试,即将功率放大器的旋钮调至零位,之后逐渐增大激振量级以确保太阳电池阵的运动平稳,防止因为突然加载引起的冲击而造成产品损坏。

当太阳电池阵在气浮平台上进行试验时,应采用水平激励方式;而在悬挂装置上进行试验时,应采用垂直激励方式。由于MB激振器和APS激振器输出的激励力大小不同,为了满足试验结果的互验要求,MB激振器进行激励试验的激励点分别选择在测点5及测点10附近; APS激振器试验的激励点分别选择在测点1和测点6附近。

2.2 数据采集处理

试验采用单点随机激励方式,频率分辨率设定为0.015 Hz。为了防止功率泄漏,采用汉宁窗方式进行加窗处理。试验数据处理包括频率响应函数的估算和模态参数的处理提取两个阶段。首先,数据采集处理系统实时采集处理激励力及结构响应数据;其次,由激振输入与响应输出的互功率谱密度函数和激振输入的自功率谱密度函数之比求得频响函数,并采用多参考基准法来确定模态参数;最后,对频响函数进行多次平均化处理,使之满足测量精度要求。

2.3 数据判读

试验结果按GJB 2706A—2008《航天器模态试验方法》对所有试验数据品质进行评定,通过相干性、互易性、数据重复性以及模态特性的相关性检查与检验对试验所测得的结果进行判定,从而识别出结构的真实的各阶模态参数。

3 模态试验结果及分析

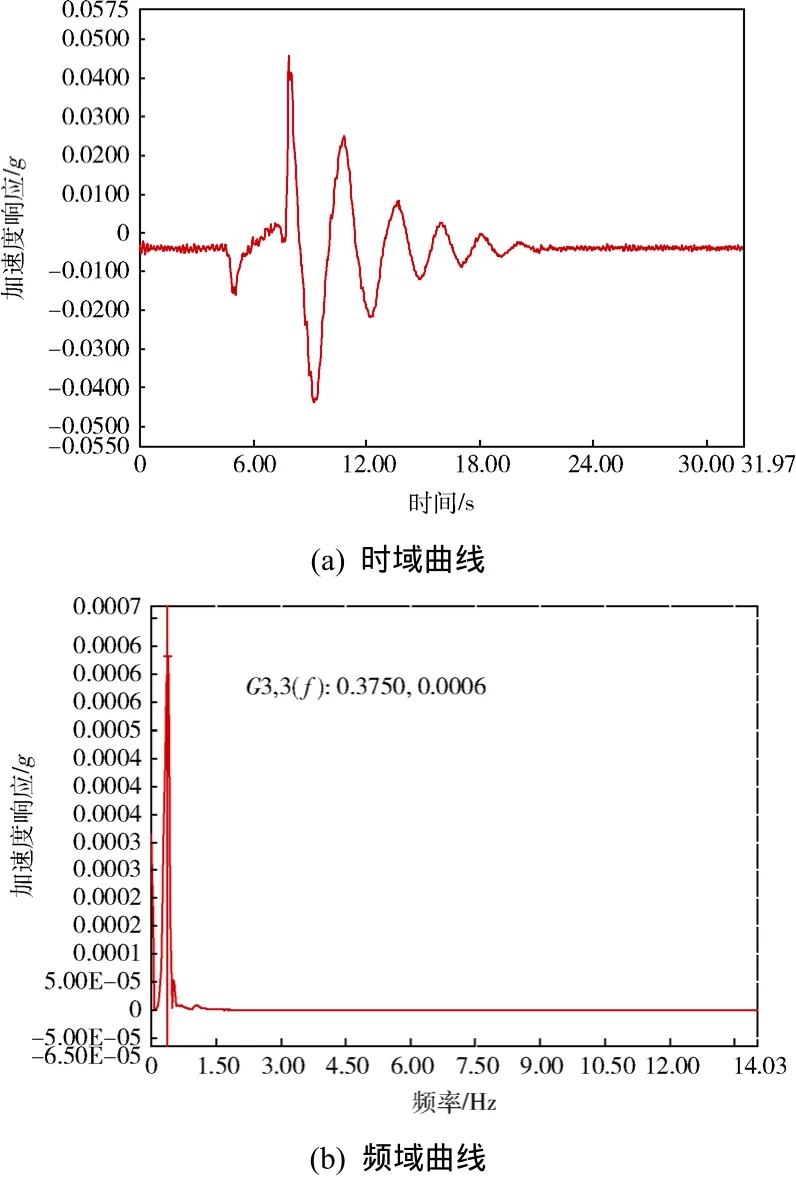

3.1 预紧力释放法的试验结果

图5和图6分别是太阳电池阵在气浮平台和悬挂装置上采用预紧力释放法进行试验的加速度响应曲线,从图中频域曲线可以看到,在气浮平台上试验时太阳电池阵展开状态侧摆频率为0.375 0 Hz,而在悬挂装置上为0.437 5 Hz。而太阳电池阵实际在轨展开的侧摆频率为 0.46 Hz,可见在悬挂装置上所测得的频率数据比较接近实际在轨数据。

图5 太阳电池阵在气浮平台上试验时的加速度响应曲线Fig. 5 The time response curve and the frequency response curve of the solar array modal test on the floating platform

图6 太阳电池阵在悬挂装置上试验时的加速度响应曲线Fig. 6 The time response curve and the frequency response curve of the solar array modal test on the suspension system

对比在气浮平台和悬挂装置上试验的振荡衰减时域信号可以发现,气浮平台上的系统阻尼要远大于悬挂装置上的系统阻尼。受到气浮组件附加质量、气浮阻力、空气阻力及模拟墙刚度局限性等的影响,太阳电池阵在气浮平台上展开状态的侧摆频率要低于在悬挂装置上的数据,这也是采用气浮平台的测试结果误差较大的原因。

3.2 APS大位移激振器激励的试验结果

图7是太阳电池阵分别在气浮平台和悬挂装置上进行APS大位移激振器激励试验的频域曲线。可以看出,太阳电池阵在气浮平台上的主振峰能量分布在0.390 Hz附近,而在悬挂装置上是在0.438 Hz附近。相对应的模态指示函数(MIF)分别是0.98和0.99,说明模态数据品质极好。综合对比预紧力释放法测量结果,采用 APS大位移激振器激励所获得的数据更加有效可信。

图7 太阳电池阵采用APS激振器激振方法试验时的频域曲线Fig. 7 FRF of the solar array excited by APS exciter

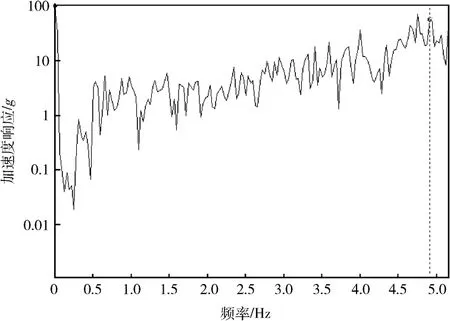

3.3 MB大推力激振器激励的试验结果

图8是太阳电池阵在气浮平台上进行MB激振器激励试验的频域曲线。前两种方法在气浮平台上试验所测得的侧摆频率约为0.37 Hz,按理说在图8中的0.37 Hz处应为主振峰能量分布,但在图中反而出现最小的能量分布,且在1 Hz频率内没有出现明显的峰值点,说明振动能量分布很散,这对太阳电池阵这种柔性结构而言是不正常的。究其原因是激振杆的横向刚度导致太阳电池阵面内弯曲动态特性的改变。既然直接测量得到的频响函数数据有问题,那么基于频响函数数据的分析、处理也就没有多大意义。

同样,在悬挂装置上试验时,所测得的频域曲线出现了类似于在气浮平台上试验的情形——由于激振杆的横向刚度影响较大,导致测量的频响函数异常,因此不宜采纳MB大推力激振器激励的测量数据。

图8 太阳电池阵在气浮平台上进行MB激振器激励试验的频域曲线Fig. 8 FRF of the solar array excited by MB exciter when testing on the floating platform

3.4 模态振型及分析结果

综上所述,采用预紧力释放法试验所测得的太阳电池阵侧摆频率如表1所示,APS激振器激励试验结果如表2所示,振型图如图9所示。

综合对比3种激励方式的模态试验结果:与激振器激励的方式相比,预紧力释放法由于排除了激振器的行程限制和激振杆横向刚度的影响,所得到的试验结果比较可信,但需要结合激振器激励的方式来获得太阳电池阵的模态振型;由于MB激振器的激振行程较小以及激振杆的横向刚度对太阳电池阵产生了较大的附加刚度,导致测量的频响函数异常,故无法得出正确的分析结果;APS位移激振器由于行程较大并采用了横向刚度较小的柔性激振杆,测量结果较好。

对比两种自由边界条件模拟方式下的太阳电池阵模态试验结果可知,悬挂装置模拟试验所测得的结果更接近于在轨数据,表明了气动-电磁悬挂装置模拟自由边界条件的有效性。目前该装置已推广应用于多种型号太阳电池阵的模态试验。

表1 采用预紧力释放法试验得到的太阳电池阵的侧摆频率Table 1 The swaying frequency of the solar array with preload releasing method

表2 采用APS激振器激励试验得到的太阳电池阵的侧摆频率Table 2 The swaying frequency of the solar array with APS exciter method

图9 侧摆振型Fig. 9 The swaying modal shape

4 结论

1)对于大型太阳电池阵的超低频模态试验,采用气动-电磁悬挂装置模拟自由边界条件,所测得的数据品质较好,也比较接近在轨飞行数据。采用气浮平台装置模拟自由边界条件时,由于受到气浮组件附加质量、气浮阻力、空气阻力及模拟墙刚度局限性等的影响,测得的数据值要远低于实际在轨数据,在进行模型修正时,要综合考虑这些因素的影响。

2)获取太阳电池阵模态数据行之有效的方法是先采用预紧力释放法试验来获得侧摆频率,然后采用APS大位移激振器激励试验来获得振型。

3)由于柔性结构在试验过程中会产生较大位移,因此激振杆的横向刚度选择不当会对模态试验测量数据产生较大的影响。本次试验采用细长的柔性杆,横向刚度极小,对太阳电池阵的附加刚度影响很小,较好地解决了这个问题,所测得的数据品质良好。

(References)

[1]陶建忠, 雷勇军. 大型柔性太阳电池翼模态参数计算[J].湖南理工学院学报: 自然科学版, 2003, 16(4): 33-36 Tao Jianzhong, Lei Yongjun. Modal characteristics analysis of large flexible solar panel[J]. Journal of Hunan Institute of Science and Technology: Natural Sciences,2003, 16(4): 33-36

[2]柯受全. 卫星环境工程和模拟试验(下)[M]. 北京: 宇航出版社, 1996: 260-265

[3]孙建辉, 谢明峰, 单晓杭, 等. 基于 ANSYS的模态测试悬挂系统随动部件有限元分析[J]. 轻工机械, 2009,27(5): 96-99 Sun Jianhui, Xie Mingfeng, Shan Xiaohang, et al. Finite element analysis of modality test of suspension system follow-up unit based on ANSYS software[J]. Light Industry Machinery, 2009, 27(5): 96-99

[4]向树红. 航天器力学环境试验技术[M]. 北京: 中国科学技术出版社, 2010: 154-166

[5]李宁, 冯咬齐, 岳志勇. 卫星承力筒结构的模态试验方法探讨[J]. 航天器环境工程, 2008, 26(4): 365-369 Li Ning, Feng Yaoqi, Yue Zhiyong. Modal test techniques for satellite canister structure[J]. Spacecraft Environment Engineering, 2008, 26(4): 365-369