胶铆混合连接复合材料层合板结构的弹性分析

徐建新,于学民,陈文俊,李顶河

(中国民航大学航空工程学院,天津 300300)

复合材料是一种由高强度、高刚度增强材料铺设在基体中所构成的新型材料。与传统材料相比,复合材料具有高比强度、高比模量、良好的抗疲劳性、抗腐蚀性等一系列优点,日益受到国防、航空航天等领域的青睐,已成为航空航天四大结构材料之一[1]。

先进复合材料在民机结构上的广泛应用已经成为一种趋势,它在民机结构上用量的多少已经成为其技术先进性的一个标志,其应用也越来越受到人们的重视。在目前,民用飞机各部分不可能一体固化或整体加工,所以不可避免的将用到各种连接方式。复合部件结构完整性实际上取决于连接。结构连接是民机结构上最薄弱的环节,结构破坏的60%~80%发生在连接处[2]。

复合材料机械连接结构中,增强纤维必须被剪切出一个紧固件孔,在孔边就会产生应力集中现象。紧固件孔的应用导致的必然结果就是,在制造紧固件孔的同时,在复合材料层压板中就可能会产生局部破坏,从而诱发结构强度退化。虽然机械连接有许多弱点,但与胶接相比它仍然是一个比较好的连接方式。许多文献中都可以容易地找到有关机械连接的内容,像螺栓连接、铆接、销接等。

在使用胶接时,复合材料沿纤维方向的线膨胀系数很小,它与金属胶接,由于热膨胀系数差别较大,在高温固化后会产生较大内应力和变形。由于复合材料层间拉伸强度低,它不像金属连接在胶接层产生剥离破坏,而易在连接端部层压板的层间产生剥离破坏。湿、热、腐蚀介质等环境效应对连接强度有显著影响。

介于机械连接和胶接存在的各种缺陷,因此考虑到混合连接。在胶接连接中采用紧固件加强,一方面可以阻止或延缓胶层损伤的发展,提高抗剥离、抗冲击、抗疲劳和抗蠕变等性能;另一方面也有孔应力集中带来的不利影响。胶接和机械连接的应力集中不在同一部位,胶接连接的应力集中发生在被胶接件端部的胶层和附近的复合材料,机械连接的应力集中发生在孔附近。采用混合连接,使被胶接件端部局部应力集中得到了缓和[3]。目前对于复合材料连接结构的研究方式主要包括特征长度法[4-5]和三维有限元法[6-7];还有就是通过检测[8-9]。

本文运用有限元分析软件MSC.Patran/Nastran,对复合材料层合板的胶接、铆接、胶铆混合连接的弹性应力及位移问题进行了研究。建立了复合材料层合板的胶接、铆接、胶铆混合连接的有限元模型,对复合材料板在相同拉力作用下,胶接、铆接及胶铆混合连接的应力及位移进行计算,通过对比,分析研究上述三种连接的危险区域、可能发生的破坏形式及其适用情况。

1 问题描述

1.1 试件材料与搭接结构几何模型

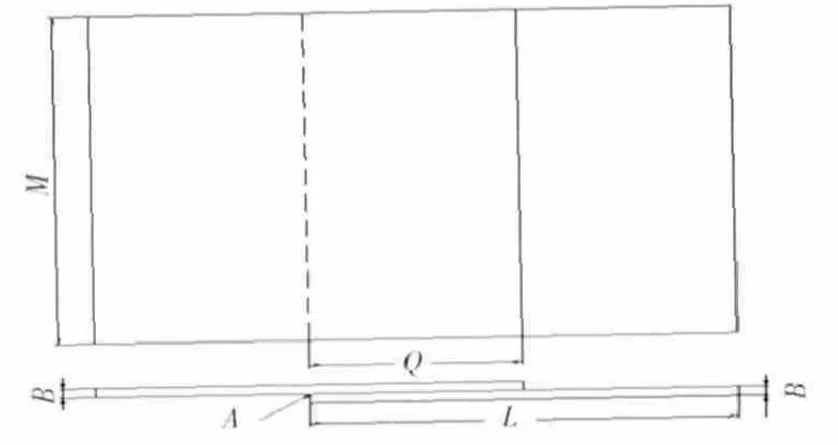

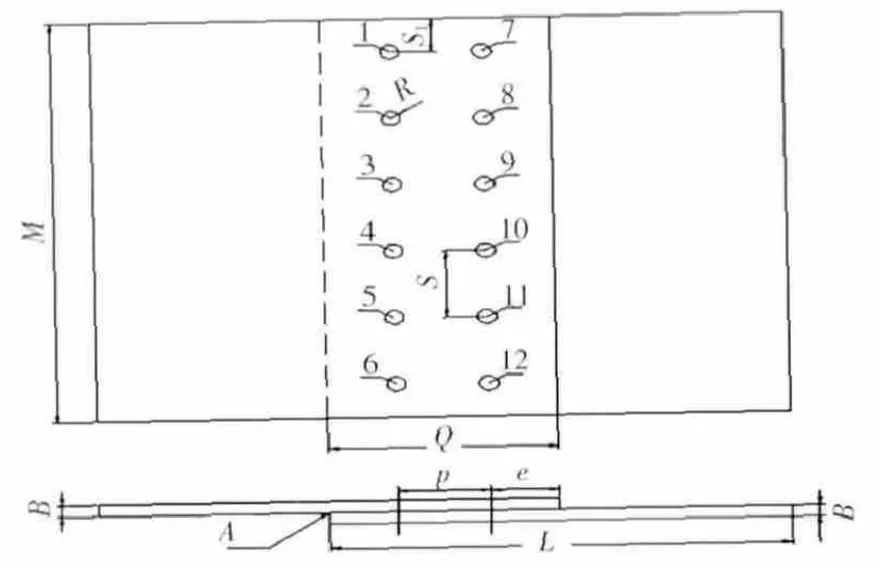

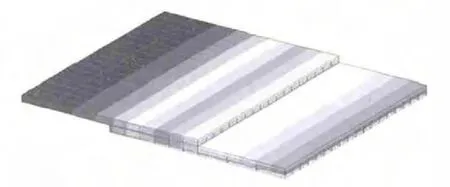

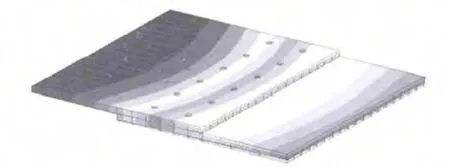

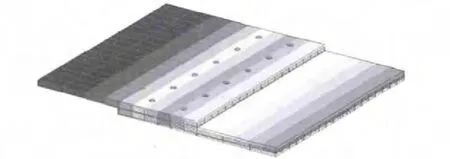

复合材料层合板采用T700/QY8911材料,铆钉材料采用钛合金,复合材料层合板结构胶接、铆接的搭接几何模型如图1和图2所示,搭接结构尺寸如表1所示。

图1 胶接的复合层合板的几何模型Fig.1 Geometric model of composite laminated plates with adhesive bonding

图2 铆接的复合层合板的几何模型Fig.2 Geometric model of composite laminated plates with riveting

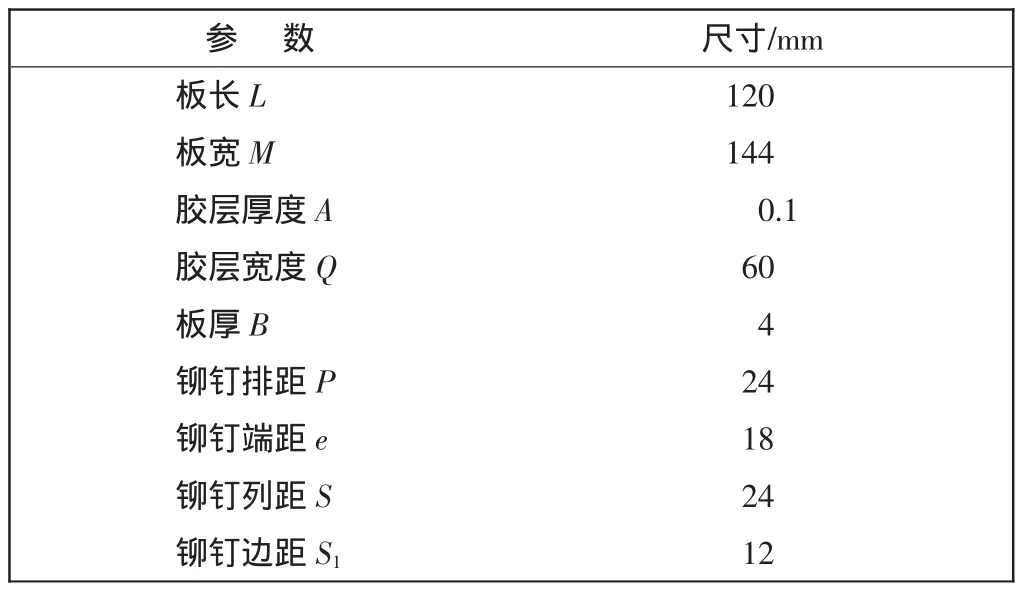

表1 搭接结构尺寸Tab.1 Lap structure size

胶铆混合连接几何模型除了在复合材料层合板搭接区域添加胶层,其几何参数与铆接相同,胶层的厚度与胶接模型中的胶层厚度相同。

1.2 有限元模型

T700/QY8911复合材料层合板铺层顺序为[0/90/90/0]s,共4层,采用8节点六面体单元,单层厚度为1 mm;T700/QY8911复合材料层合板材料属性为:弹性模量 E11=138890MPa,E22=8790MPa,E33=8790MPa,泊松比 μ12=0.32,μ13=0.32,μ32=0.46,剪切模量 G12=4 160 MPa,G23=3 440 MPa,G13=4 160 MPa[10]。

胶接、铆接及铆钉的有限元模型分别如图3~图5所示。

图3 胶接有限元模型Fig.3 Finite element model of adhesive bonding

图4 铆接有限元模型Fig.4 Finite element model of riveting

图5 铆钉有限元模型Fig.5 Finite element model of rivet

胶接模型中,有限元单元总数1 404,节点总数2 166,胶层厚度为0.1 mm,胶接中,胶层主要受到剪切力,因此胶接模型中,胶层的材料属性优化只考虑胶层的剪切模量,剪切模量G=965 MPa,泊松比μ=0.32;铆接模型中,有限元单元总数7 728,节点总数11 320,铆钉直径=4 mm,墩头直径=5 mm,墩头高度2 mm,铆钉之间的列距=20 mm,排距=20 mm,边距=10 mm,端距 =16 mm;弹性模量 E=220 000 MPa,泊松比μ=0.32。胶铆混合连接有限元模型是在铆接的基础上,在复合材料板接触区域加一层0.1 mm的胶,有限元单元总数8 160,节点总数12 354。

1.3 边界条件及加载方式

在图3和图4中,复合材料板的左端面固支,下板右端面施加拉伸载荷,其余所有端面自由。在下板右端面每个节点上施加100 N拉伸载荷,该面上共有95个节点,总载荷为9 500 N。

2 算例分析

本文主要研究复合材料板不同连接方式的线弹性问题,利用MSC.Patran/Nastran软件,对复合材料板不同连接方式进行建模,然后把所建的模型提交运算,由此来获得所需的复合材料板的各项参数。

2.1 应力云图及分析

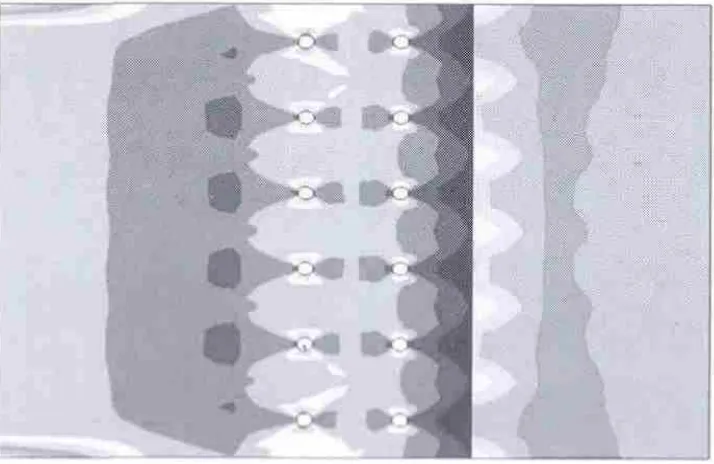

复合材料层合板结构的胶接、铆接及胶铆混合连接的应力云图分别如图6~图8所示。

图6 胶接应力云图Fig.6 Stress cloud of adhesive bonding

图7 铆接应力云图Fig.7 Stress cloud of riveting

图8 胶铆混合连接应力云图Fig.8 Stress cloud of adhesive-rivet hybrid joining

由应力云图可以看出,胶接时,应力主要分布在上平板的下表面,最大应力也出现在此处,说明复合材料层合板上平板的下表面可能最易受到破坏;铆接时,应力主要集中在各个连接孔处,说明铆接容易在连接孔处发生应力集中现象,孔周最易产生破坏;胶铆混合连接,复合材料板的各连接孔处无应力集中现象,应力主要分布在复合材料上平板的下表面,危险区域与胶接相似。

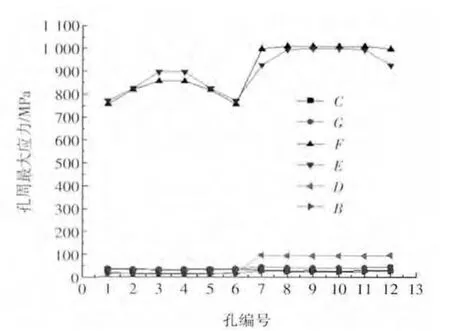

板孔编号从上到下、从左到右分别为1~12号,B为胶接下平板对应铆接孔位置的孔周最大应力,D为胶接上平板对应铆接孔位置的孔周最大应力,C为胶铆混合连接上平板,G为胶铆混合连接下平板,E为铆接下平板,F为铆接上平板。

从图9和图10中可以看出:

图9 孔周最大应力Fig.9 Maximum stress around holes

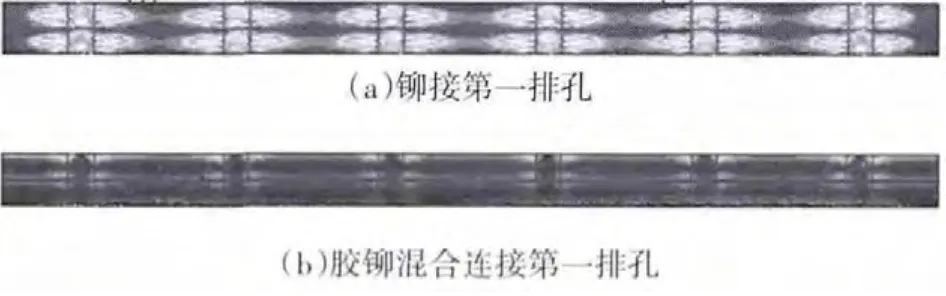

图10 孔周应力云图Fig.10 Stress cloud around holes

1)铆接中,1~6号孔的应力明显低于7~12号孔,这说明7~12号孔所在位置是较危险的区域;上平板7~12号孔的孔周应力要稍高于下平板,说明上平板7~12号孔要比下平板7~12号孔最易首先发生破坏;

2)胶接中,上平板7~12号孔周位置的应力要高于其它孔周位置的应力,说明胶接中,上平板的端部是胶接的危险区域,易在此处发生破坏,应力水平较低;

3)胶铆混合连接中,各处应力过度平缓,上下平板的应力相差不明显,应力水平低。

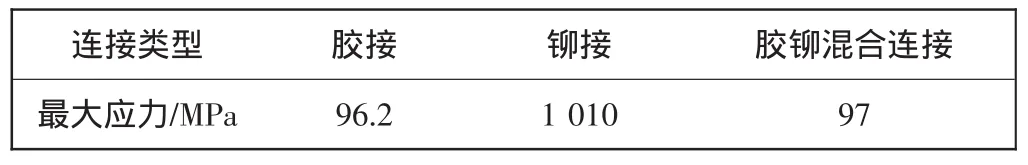

由表2可以看出,铆接最大应力远大于胶接和胶铆混合连接,胶接和胶铆混合连接最大应力基本相同。

表2 最大应力Tab.2 Maximum stress

综合分析可以看出,胶接和胶铆混合连接的应力水平远远低于铆接,不易在孔周发生破坏;胶铆混合连接相对于胶接来说,应力过渡平缓,复合材料层合板之间的应力相差很小,应力分布均匀,可以更有效地避免应力集中,减少连接破坏发生的可能。

2.2 位移云图及分析

复合材料层合板结构的胶接、铆接及胶铆混合连接的位移云图分别如图11~图13所示。

图11 胶接位移云图Fig.11 Displacement cloud of adhesive bonding

图12 铆接位移云图Fig.12 Displacement cloud of riveting

图13 胶铆混合连接Fig.13 Displacement cloud of adhesive-rivet hybrid joining

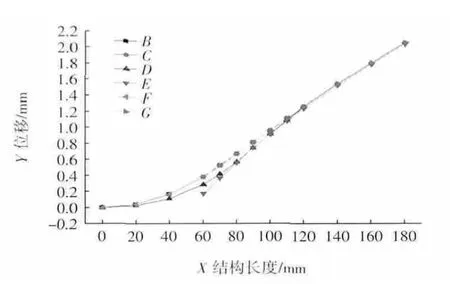

图14为复合材料层合板各连接结构在X轴方向相同位置的各点沿Z轴的位移。B/C为胶铆混合连接,D/E为铆接,F/G为胶接,60~120 mm为连接区域。

图14 位移Fig.14 Displacement

由位移云图和图14可以看出整个结构不仅在X轴向发生了拉伸变形,在力矩的作用下,结构在XZ面上出现了明显的弯曲变形,XY平面下板右端变形最大,往左变形逐渐减小;在上下平板连接的左端部,胶接和胶铆混合连接曲线重合较好,说明胶接和胶铆混合连接的整体性好;铆接中,连接区域左端部的位移曲线弧度较大,这说明复合材料层合板易在此处出现破坏。

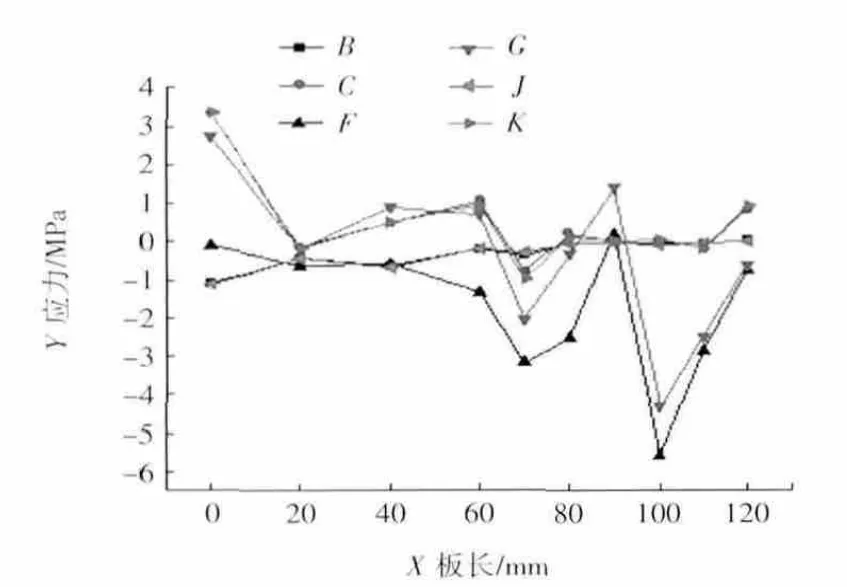

图15中,X轴表示各连接结构的上平板长度,Y轴表示垂直于板面的应力。B/C为胶接上平板上下表面在XZ平面上的两条直线上的节点;F/G,J/K分别为铆接和胶铆混合连接在相同位置上的各节点。

图15 上平板应力Fig.15 Stress of top plate

由图15可以看出,在上平板的固定端,胶接、铆接和胶铆混合连接上下表面应力相差都很大,说明胶接、铆接和胶铆混合连接在固定端区域容易发生脱层现象;铆接在连接区域左端,上下表面两点之间应力相差较大,说明铆接易在连接区域发生层间分离现象;胶接和胶铆混合连接,在连接区域的端部,上下平面应力相差较大,说明胶接和胶铆混合连接,上平板易在连接区域的端部发生层间剥离破坏。

在图16中,X轴表示的是下平板在搭接结构中的位置长度,Y轴表示的是垂直于板面的应力。B/C为胶接下平板上下表面在XZ平面上两条直线上的节点;D/E,F/G分别为铆接和胶铆混合连接在相同位置上的各节点。

图16 下平板应力Fig.16 Stress of bottom plate

由图16可以看出,胶接和胶铆混合连接下平板的左端部,上下表面的应力相差较大,说明胶接和胶铆混合连接最易在此处发生层间剥离破坏;铆接X和Z方向相邻两点之间的应力相差都较大,说明铆接下平板在连接区域容易发生分层现象;胶接和胶铆混合连接,下平板在连接区域的右端部,上下平面的应力曲线重合较好,说明在此处不易产生破坏。

综合分析可以看出,胶接和胶铆混合连接,在固定端、上平板连接区域的端部和下平板连接区域的左端部容易发生层间剥离破坏;铆接在固定端、上平板连接区域的左端和上下平板的连接区易发生层间剥离破坏。

3 损伤分析

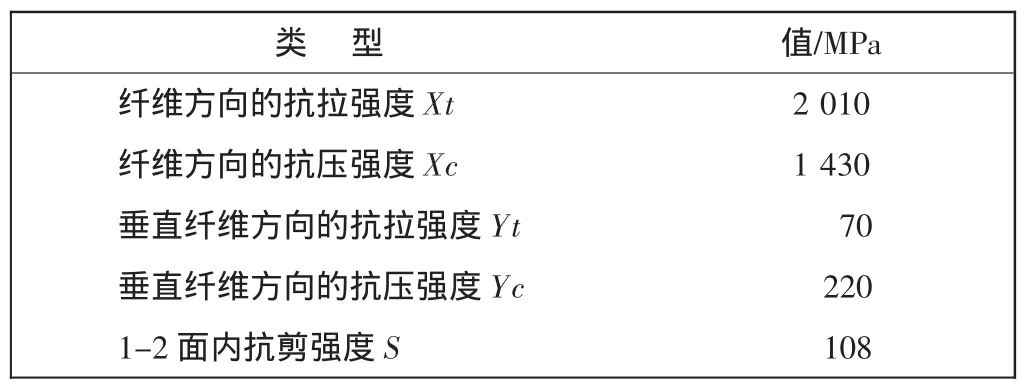

为了分析不同预紧力对复合材料层合板胶铆混合连接强度的影响,通过强度分析(材料性能参数如表3所示),找到发生破坏的区域,并且选择出合适的预紧力,供工程应用中参考。

表3 T700/QY8911性能参数Tab.3 Performance parameters of T700/QY8911

基于Tsai-Wu张量强度准则的理论,并运用MSC.Patran二次开发语言PCL构建出强度计算的窗口菜单。从MSC.Patran中编写的附加分析菜单栏中进入强度分析,然后调用后台根据Tsai-Wu张量强度准则编写的强度分析程序,对算例进行强度分析。

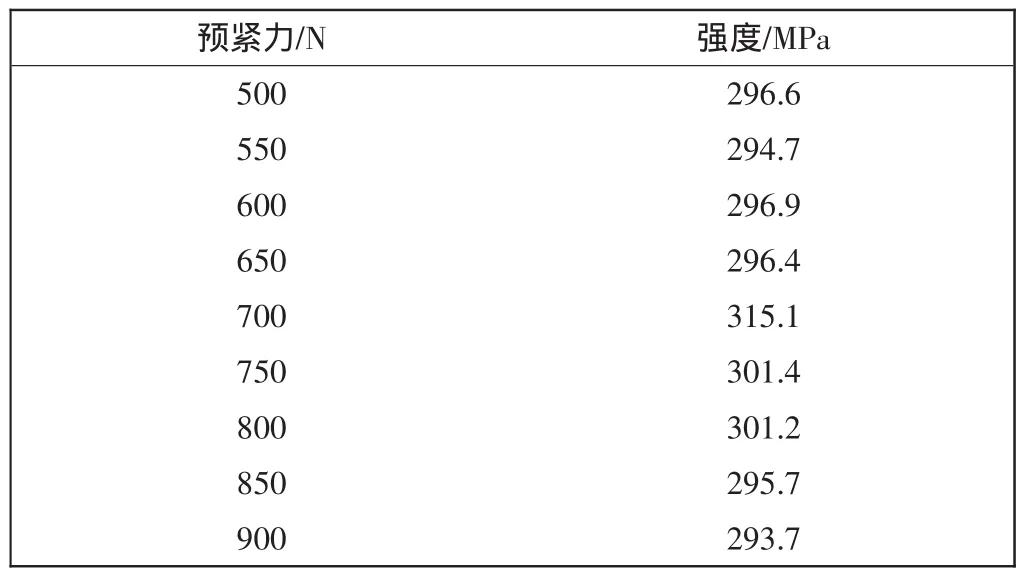

通过表4可以看出,在预紧力为500~700 N之间,随着预紧力的增加,复合材料层合板的强度虽然有所波动但呈增加趋势,预紧力超过700 N之后,强度慢慢减少,即在预紧力为700 N时,复合材料层合板的强度最大,这说明适当的预紧力可以增加复合材料胶铆混合连接接的强度。

表4 T700/QY8911不同预紧力下的强度Tab.4 Strength of T700/QY8911 in different pre-tightening forces

复合材料层合板铆接结构,在很小的拉力下就已经产生破坏,破坏位置在下平板下表面右排孔的孔边缘。这是因为复合材料层合板为脆性材料,在很小的应力作用下就会在孔边缘产生很大的应力集中,因此产生应力破坏。经过验证,复合材料层合板铆接搭接结构在9 500 N静拉力的情况下,上平板的1、3层面孔周节点区域已经有破坏发生,1、3层面发生破坏的大体位置是在孔周 45°、120°、240°和 315°区域,这也是铆接孔周应力集中的层面和位置;下平板边缘孔的1、3、5层面孔周节点也已经有破坏发生,中间孔的1、3层面也已经发生破坏,胶铆混合连接和胶接在9 500 N静拉力下未发生损伤,因此可以验证胶接和胶铆混合连接可以有效避免应力集中,阻止损伤的发生。

4 结语

本文基于有限元软件MSC.Patran/Nastran研究了复合材料层合板板胶接、铆接、胶铆混合连接搭接结构的弹性应力应变及位移问题,建立了复合材料层合板板胶接、铆接、胶铆混合连接搭接结构的三维有限元分析模型,计算得到了不同连接模型下的弹性应力及位移值,研究结果表明,在弹性区域,较小拉力作用下:

1)胶接和胶铆混合连接的应力水平远远低于铆接,不易在孔周发生破坏;铆接上平板右端部的孔和下平板右排孔的孔周应力较大,最易首先发生破坏;胶铆混合连接相对于胶接来说,应力过渡平缓,上下复合材料板之间的应力相差很小,应力分布均匀,可以更有效地避免应力集中,减少连接破坏发生的可能。

2)胶接和胶铆混合连接,在固定端、上平板连接区域的端部和下平板连接区域的左端部容易发生层间剥离破坏;铆接在固定端、上平板连接区域的左端和上下平板的连接区域容易发生层间剥离破坏。

3)复合材料层合板胶接和胶铆混合连接两种连接方式的性能相差较小,但胶铆混合连接的结构重量和成本都增加很大,所以,在弹性区域、较小拉力作用下,胶接更能体现其优越性;胶接和胶铆混合连接相对于铆接,应力分布均匀,能有效解决应力集中现象,整体性更好。

[1]倪礼钟,陈 麒.复合材料科学与工程[M].北京:科学出版,2002.

[2]张丽华,范玉青.复合材料构件低成本技术发展趋势[J].航空制造技术,2005(7):61-63.

[3]程志远.复合材料连接手册[J].北京:航空工业出版社,1994.

[4]CHANG F K,SCOTT R A,SPRINGER G S.The effect of laminate configuration on characteristic lengths and rail shear strength[J].J Compos Mater,1984,18:290-296.

[5]KWEON J H,AHN H S,CHOI J H.A new method to determine the characteristic lengths of composite joints without testing[J].Compos Struct,2004,66:305-315.

[6]CAMANHO P P,MATTHEWS F L.A progressive damage model for mechanically fastened joints in composite laminates[J].J Compos Mater,1999,33:2248-2280.

[7]HASHIN Z.Failure criteria for unidirectional fiber composites[J].J Appl Mech,1980,47:328-334.

[8]QUINN W J,MATTHEWS F L.The effect of stacking sequence on the pinbearing strength in glass fiber reinforced plastic[J].J Compos Mater,1977,11:139-145.

[9]WANG H S,HUNG C L,CHANG F C.Bearing failure of bolted composite joints.Part I:Experimental characterization[J].J Compos Mater,1996,30:1284-1313.

[10]益小苏,杜善义,张立同.复合材料手册[M].北京:化学工业出版社,2009.