SGCMG高速转子无位置传感器控制

鲁明 田利梅 李连香 翟百臣 胡跃伟

(北京控制工程研究所,北京100190)

1 引言

单框架控制力矩陀螺是航天器姿态控制系统的理想执行机构,其性能、可靠性对整机至关重要。控制力矩陀螺转子系统大多采用高速小功率无刷直流电机驱动。至今,已出现了多种无刷直流电机的位置检测方法。在中速及高速段,包括端电压和线电压位置检测方法[1-3],续流二极管位置检测方法[4]及三次谐波位置检测法[5]等反电势位置检测方法得到了广泛的应用。文献[1]提出了端电压反电势检测方法,为防止脉宽调制(Pulse Width Modulation,PWM)干扰,加入滤波器对电机电压滤波,但滤波器会引入检测延时。文献[2]提出在PWM关断期间采集非导通相电压的方法,但该方法中电压的调制比会受到限制。另外,已有方法都是基于全桥驱动电路设计的,未见基于半桥驱动电路的位置检测方法[6]。

针对无位置传感器起动问题,文献[6]中采用了升频升压法开环起动,然而当功率驱动电路母线电压较大时,采用增大PWM脉宽调压方法就很容易产生过流。文献[7]采用了升频升流法开环起动,升频升流法可以有效解决大功率驱动电压下的过流问题,但是与升频升压法一样,都存在线性化带来累计误差导致起动性能下降的问题。文献[8]采用电感法,作为一种闭环起动方法,可实时检测转子位置,但是脉冲注入过程复杂,并且需要精确的电流采样,同时只适用于具有较大电感值的电机。文献[9]采用基于模糊规则的起动方法,根据电流响应和换相时刻的关系,通过模糊规则判定当前的电机转子位置,该方法规则复杂,需要非常精确的电流采样。文献[10]采用离线拟合方法,通过改变母线电压值,采集相应的起动换相时刻数据样本,在离线情况下,以母线电压为输入,换相时刻作为输出,拟合出两者之间的3次样条插值函数。该方法能够准确计算出任意母线电压下电机起动的换相时刻,但对结构参数的适应性差。SGCMG转子电机电感小,电感法不适合应用;电机转子相对电机驱动力矩具有很大的惯量比,所需开环起动时间较长,故累计误差大、对参数变化适应性差的方法也不适合高可靠的使用要求。

本文设计了基于半桥驱动无刷直流电机的反电势位置检测方法及干扰去处方法,并提出了适用于大惯量比负载的 “预定位—恒流升频开环起动—转速估计起动—切换”的四段式起动方法,实现了SGCMG转子系统高精度的位置检测和高可靠的开环起动。

2 基于半桥驱动电路的反电势位置检测

全桥驱动电路力矩波动小、效率高,半桥驱动电路结构简单、体积小、易于控制,适用于对体积、可靠性要求严苛的领域。本节针对带有电压斩波器半桥驱动电路,设计了反电势位置检测方法及换相干扰去除方法[6]。

2.1 基于半桥电路的反电势位置检测方法

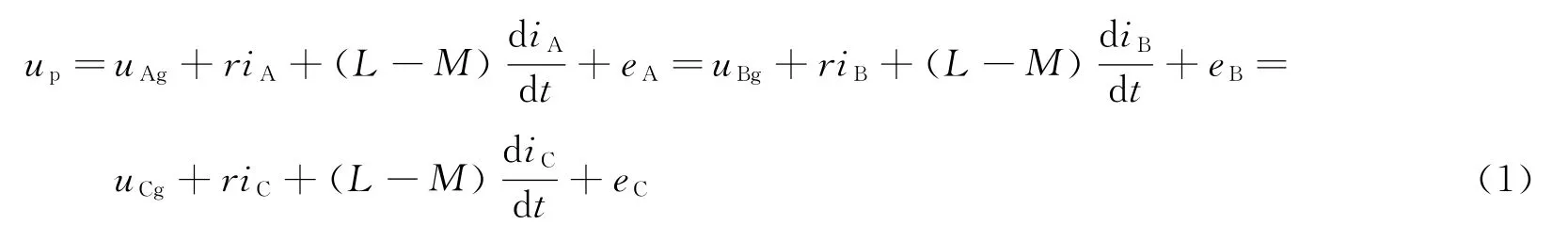

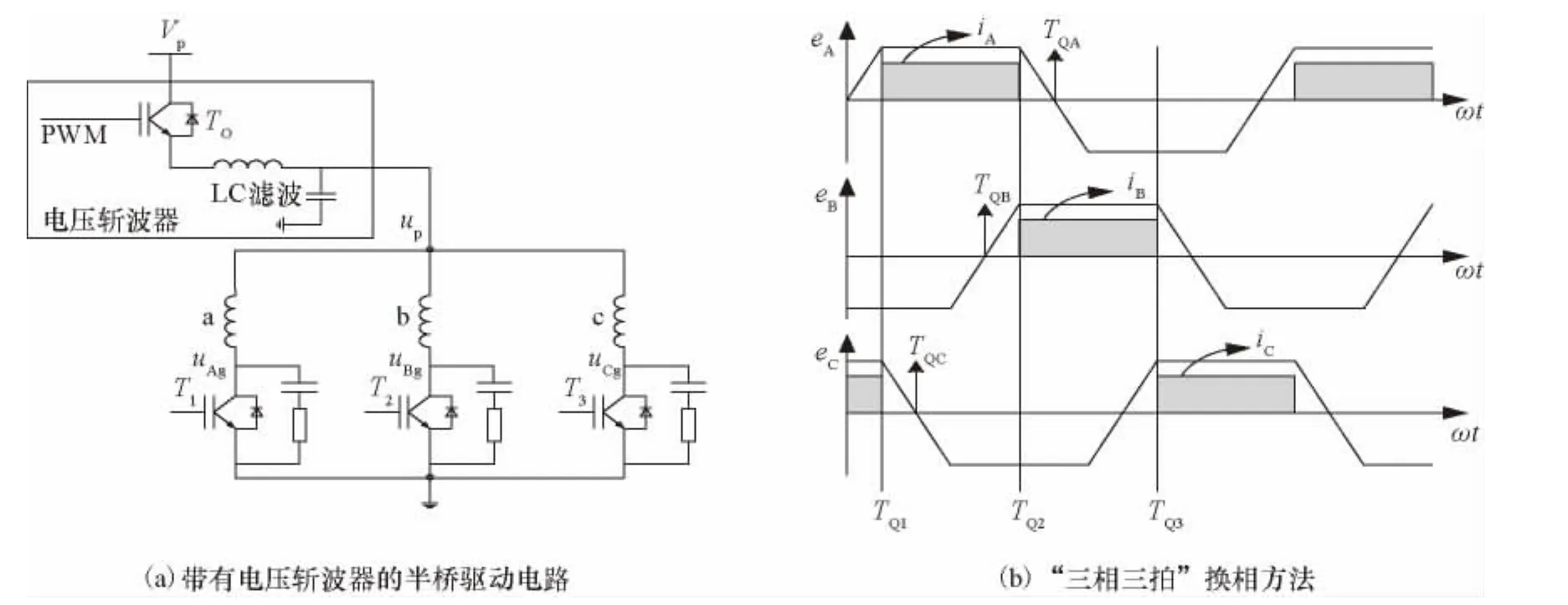

图1为半桥驱动电路及其换相方法。图1(a)为半桥驱动电路结构,其中的电压斩波器用于调节母线电压。由图1(a)中电路,可得电压方程如下:

式中up是电压斩波器输出的控制电压;ex是x相的反电势;ix是x相的相电流;uxg是x相的端电压;x代表A,B,C三相中的任一相;三相的电阻、自感和互感相等,记为r,L,M。

图1(b)为半桥驱动结构的 “三相三拍”换相方法。每一相的导通周期为120°电角度,且任一时刻只有一相导通。(TQA,TQB,TQC)为三相反电势过零点,(TQ1,TQ2,TQ3)为三相换相点,(eA,eB,eC)为三相反电势信号,(iA,iB,iC)为三相电流信号。

图1 半桥驱动电路及其换相方法Fig.1 Half-bridge drive circuit &commutation manner

基于上述结构,反电势检测方法说明如下:首先,比较端电压uxg和控制电压up得到反电势的过零点;然后,进行30°电角度的移相运算换相点。以A相导通为例,A相导通,B相和C相断开,得反电势信号eB和eC如下:

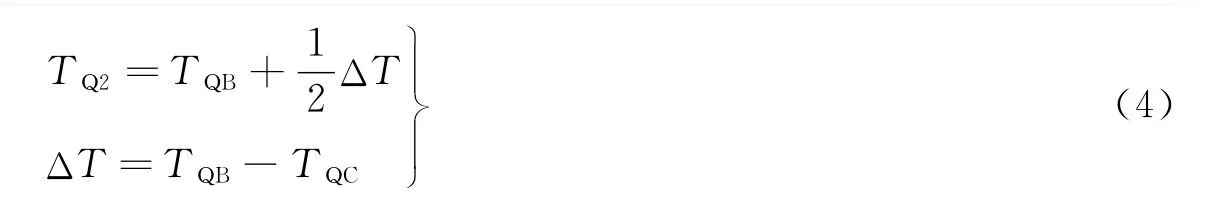

根据式(2)和式(3),可得到B相的反电势过零点TQB和C相的反电势过零点TQC。B相换相点TQ2与B相反电势过零点TQB相差30°电角度,而TQB和TQC相差60°电角度,故B相换相点TQ2可以计算得到:

为了可以进一步提升高职院校的工匠精神,保证高职教育体系更加完善。在今后的发展过程中,应该不断更新教育理念和模式,完善教育体系,建立健全的工匠精神培养平台,保证将现代学徒制有效结合在一起,进入保证高职院校可以朝着良好的方向发展。

利用同样的方法,可得A相的换相点TQ1和C相的换相点TQ3。

2.2 换相干扰的消除

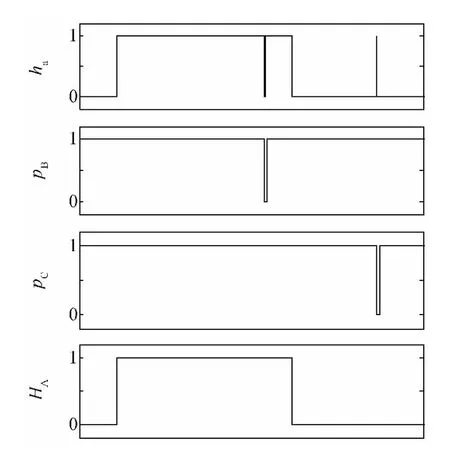

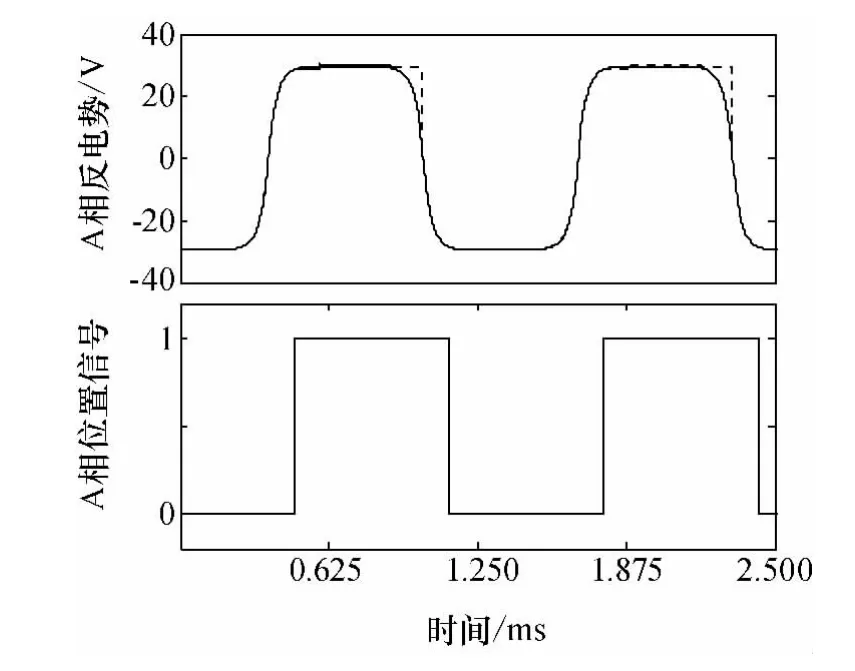

在位置信号的检测过程中,PWM开关干扰和换相过程干扰是影响检测性能的两个重要因素。在半桥驱动结构中,PWM开关干扰会被电压斩波器的LC滤波器滤除掉,如图1(a)。故本节仅考虑换相干扰的影响,换相过程中端电压会产生电压尖峰,造成错误的位置检测。本文设计了一种不需要滤波器的去除换相干扰的方法,如图2所示。检测得到的相反电势up-uxg通过过零比较器得到带有换相干扰的三相信号ha,hb和hc;然后,在三相位置信号hA,hB和hC的上升沿生成脉冲信号pA,pB和pC。以A相为例:B相和C相的脉冲信号pB和pC与运算后控制采样保持器对ha进行采样或者保持操作,如果pB和pC中的任意一个有效,采样保持器处于保持状态,相反,采样保持器则处于采样状态。利用pB和pC在换相过程中有效,从而对位置信号进行保持,即可消除换相过程对位置信号的干扰,得到信号HA,如图3所示。再对HA其进行30°电角度的移相,即可得到A相位置信号hA。同样,可以得到B、C两相的位置信号hB和hC。

图2 去除换相干扰方法示意Fig.2 Removing commutation disturbance method

图3 A相去除换相干扰波形示意Fig.3 Wave form of removing commutation disturbance of phase A

3 大惯量负载的无传感器开环起动

本节首先介绍恒流升频方法,在此基础上再

介绍加入转速估计的四段式起动方法,最后介绍定位及切换方法。

3.1 恒流升频法

转子系统采用无刷直流电机驱动,其动力学方程如下:

恒流升频法在起动过程中电流保持恒定,若Tf和Tl不变,则∑T和角加速度α恒定。可以得到机械角位置θ和起动时间t的关系如下:

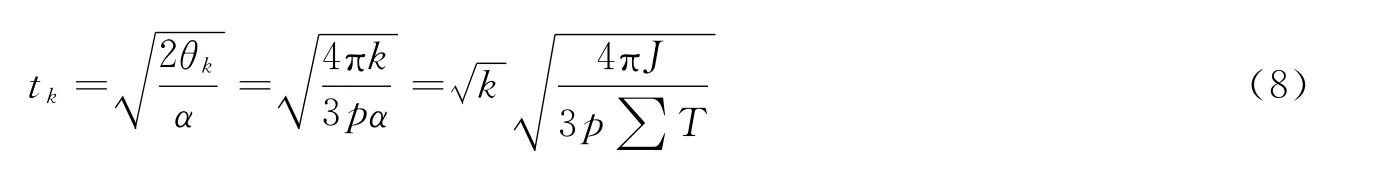

可以得到换相时间tk只和k(k=1,2,3,…)有关:

式(8)中需要进行开方运算:

由于∑T恒定,故C0恒定。通过比较式(9)两端的大小,即可得到换相时间。

恒流升频法相比升频升压方法等一次线性逼近方法,累计误差得到了减小。然而,在恒流升频法中忽略了电机的阻尼力矩等干扰力矩的动态变化,故在起动过程中会带入累计误差,长时间的起动过程所累计的较大误差会导致起动失败。

3.2 基于转速估计的四段式开环起动方法

针对恒流升频等方法的累积误差问题,提出了基于转速估计的 “预定位-恒流升频起动-转速估计起动-切换”四段式起动法。与传统的三段式起动方法相比,加入了转速估计起动阶段,使得系统在转速估计起动过程中具有换相时间自调节能力,提高了开环起动过程的可靠性。

采用图1中的半桥驱动结构及其换相方法,可得到电气方程:

式中ωm为电机机械转速;kv为电机反电势系数。

半桥驱动电路斩波器中的LC滤波器,可将斩波器输出电压up中的高频成分滤除,得到平滑的斩波器输出电压。同样,如果使用低通滤波器将相电流ix中的高频成分滤除,可以得到平滑的电流。若忽略Ldix/dt,可以得到电机机械转速如下:

根据ωm,可以计算得到换相时间间隔tin:

式中p为电机极对数。

利用转速估计计算换相时间间隔tin,可使电机在起动过程中的换相时间具备自调节能力。若起动过程正常,转速ωm增大,换相时间tin减小。相反,一旦起动过程出现异常,如起动过程受到了较大的干扰力矩,导致转速ωm减小,根据式(12)换相时间tin将增大以适应转速ωm的减小。所以,转速估计起动段的自调整能力可以提高开环起动的可靠性,尤其是需要长时间开环起动或是存在大幅度干扰力矩的场合。需要说明的是,为滤除高频干扰分量,转速估计过程对电机电压和电机电流进行了低通滤波处理,并忽略了电机电感压降,使得转速估计的精度受到了一定的影响。

3.3 开环定位及切换方法

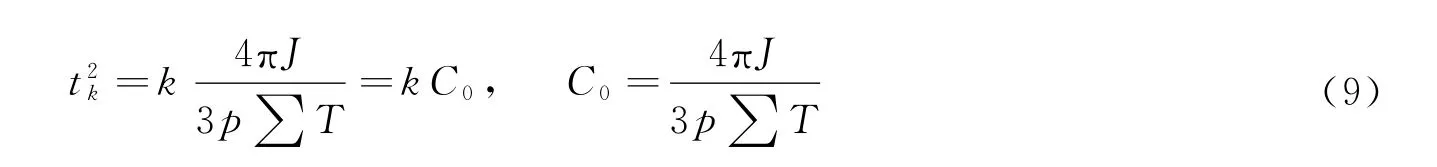

开环起动过程中,定位及切换方法都是十分重要的环节。无刷直流电机的换相过程通过顺序改变电机控制电压矢量来实现。采用半桥驱动的无刷直流电机其电机控制电压矢量如图4所示,V1、V2、V3为3个电压控制矢量,相邻的电压矢量之间相差120°电角度。预定位的过程就是将电机定子固定在一个已知的位置。本文采用两步定位法。例如,首先施加电压矢量V1,这时转子将处于位置V1或位置V4,再施加电压矢量V2,即可确保电机可靠地定位于V2位置。

随电机转速升高,电机反电势增大。当电机达到一定转速的时候,则开始 “闭环切换”过程,如图5所示。通过鉴频鉴相器比较开环换相信号和反电动势检测法得到的换相信号,得到两者的频率偏差和相位偏差,再通过调节器调节开环换相信号,直到两者频率相同,相位偏差缩减到设定的阈值范围内再进行切换,否则切换时极易产生大电流而导致失稳。

图4 电机控制电压矢量Fig.4 Voltage vectors for three-step commutation

图5 闭环切换原理Fig.5 Close-loop switching principle

4 仿真

仿真中无刷直流电机为3相8对极,起动电流0.5A,电机力矩系数0.08Nm/A,转子转动惯量2kgm2。

4.1 反电势位置检测法仿真结果

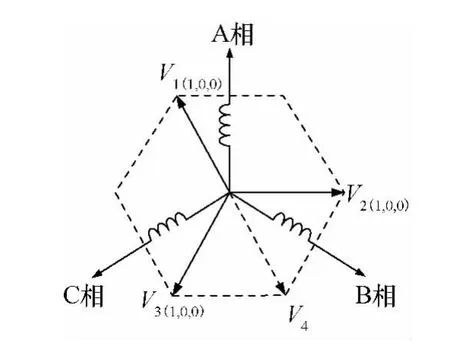

对基于半桥驱动电路的反电势检测方法进行仿真。图6为转子电机工作在6 000r/min时A相反电势信号和位置信号对比。实线为理想的反电势信号和位置信号,虚线为采用本文方法检测得到的反电势信号和位置信号。可见,该位置检测方法具有很高的检测精度。

4.2 四段式起动法仿真结果

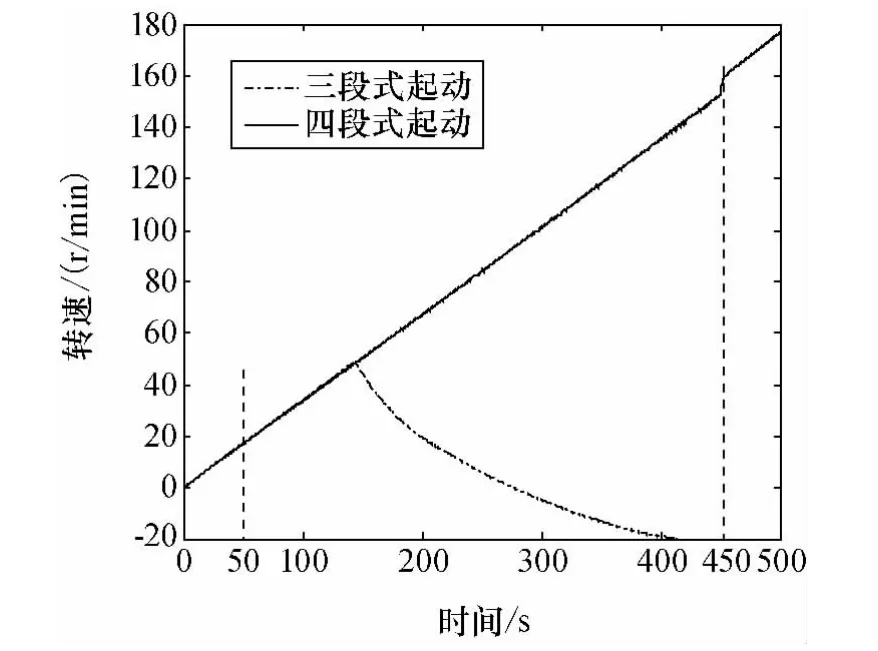

对四段式起动方法进行仿真,设计了二组试验:

1)四段式起动:预定位→50s恒流升频起动→转速估计起动→450s切换到反电势检测。

2)三段式起动:预定位→恒流升频起动→450s时切换到反电势检测。

试验中,起动电流0.5A,起动电磁力矩0.04Nm,加入幅值为电磁力矩12.5%~62.5%的随机干扰力矩。仿真结果如图7所示。在干扰力矩的影响下,三段式起动法在150s起动异常,转速下降,而四段式起动法依然可以正常起动。可见,采用四段式起动法提高了起动过程的可靠性,更适合长时间的开环起动过程,对大幅度的扰动力矩干扰也具有很好的适应性。

图6 反电势法检测信号对比Fig.6 Signal comparison using BEMF detection

图7 起动方法曲线比较Fig.7 Speed curve comparison of startup strategy

5 试验

5.1 反电势位置检测试验结果

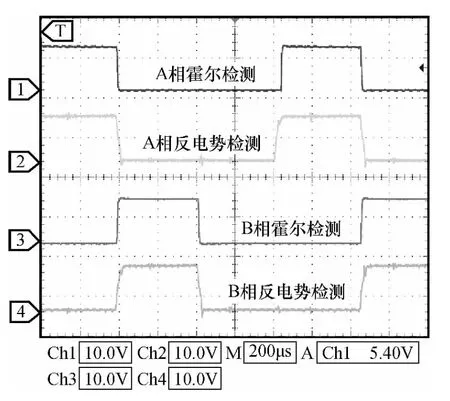

转子系统在6 000r/min时的换相信号对比如图8所示。可见,6 000r/min时A、B相霍尔信号与检测位置信号最大延时在50μs以内,具有高的检测精度。反电势检测信号在30r/min时可用,采用反电势检测法起动与采用传感器起动的升速曲线对比如图9所示。可见,采用反电势检测法起动与采用霍尔起动得到的升速曲线基本一致,两条曲线的细微差别是由位置检测误差造成输出力矩效率降低而引起的。

图8 换相信号对比Fig.8 Curves of commutation comparison

5.2 四段式起动法试验结果

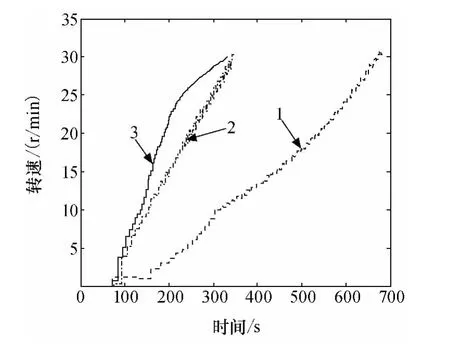

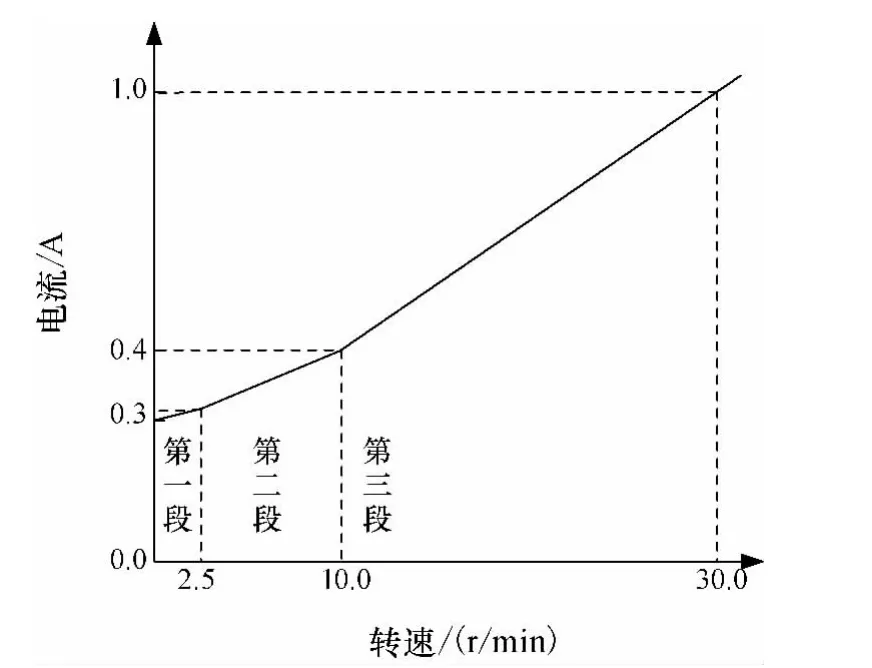

试验参数与5.1节仿真参数一致。设计了3组试验,试验结果如图10:试验1采用基于三段升频升流的三段起动方法,升速过程为曲线1,升速过程中转速与电流曲线如图11;试验2采用基于恒流升频的三段起动方法,升速过程为曲线2;曲线3采用四段式起动方法,升速过程为曲线3。三段升流升频方法起动时间最长,约680s;恒流升频开环起动加转速估计的方法起动时间较短,约330s。可见,采用四段式起动方法,当切换到转速估计起动时,其换相频率具有自调整能力,具有更高的可靠性。[1]IIZUKA K,UZUHASHI H,KANO M,et al.Microcomputer control for sensorless brushless motor[J].IEEE Transactions on Industry Applications,1985,IA21(4):595-601.

图10 不同起动方法的起动曲线对比Fig.10 Speed curves for different startup methods

图11 试验1中转速与电流曲线Fig.11 Current-speed curves for experiment 1

[2]SHAO J.An improved microcontroller-based sensorless brushless DC (BLDC)motor drive for automotive applications[J].IEEE Transactions on Industry Applications,2006,42(5):1216-1221.

[3]DAMODHARAN P,VASUDEVAN K.Sensorless Brushless DC Motor Drive Based on the Zero-Crossing Detection of Back Electromotive Force (EMF)From the Line Voltage Difference [J].IEEE Transactions on energy Conversion,2010,25(2):1-8.

[4]OGASAWARA S,AKAGI H.An approach to position sensorless drive for brushless DC motors [J].IEEE Transactions on Industry Applications,September/October 1991,27(5):928-933.

[5]SHEN J X,IWASAKI S.Sensorless control of ultrahigh-speed PM brushless motor using PLL and third

harmonic back EMF [J].IEEE Transactions on Industry Applications,2006,53(2):421-428.

[6]鲁明.一种基于半桥驱动电路的无刷直流电机位置检测方法 [J].微电机,2011,44(7):84-87.

LU MING.New design for sensorless BLDC motor using half-bridge driver [J].Journal of Micro Motor,2011,44(7):84-87.

[7]OGASAWARA S,AKAGI H.An approach to position sensorless drive for brushless DC motors [J].IEEE Transactions on Industry Applications,1990,27(5):928-933.

[8]UNGUREAN A,COROBAN SCHRAMEL V,BOLDEA I.Sensorless control of a BLDC PM motor based on I-f starting and back-EMF zero-crossing detection [C].Proceedings of 12th International Conference on Optimization of Electrical and Electronic Equipment(OPTIM2010),2010:377-382.

[9]LEE W J,SUL S K.A new starting method of BLDC motors without position sensor [C].Proc.IAS Annu.Meeting,2004:2397-2402.

[10]王迎发,夏长亮,陈炜.基于模糊规则的无刷直流电机起动策略 [J].中国电机工程学报,2009.WANG YINGFA,XIA CHANGLIANG,CHEN WEI.Startup strategy for brushless DC motor based on fuzzy rules [J].Proceedings of the Chinese Society for Electrical Engineering,2009.

[11]史婷娜,吴曙光,方攸同,等.无位置传感器永磁无刷直流电机的起动控制研究 [J].中国电机工程学报,2009.SHI TINGNA,WU SHUGUANG,FANG SHUTONG,et al.Reasearch on sensorless PM brushless DC motor starting control[J].Proceedings of the Chinese Society for Electrical Engineering,2009.

中国空间科学技术2013年6期

- 中国空间科学技术的其它文章

- 太阳帆航天器姿态机动的复合控制研究