硬质合金先进技术在大规格顶锤制造中的应用①

彭 文,邓 涛

(1.硬质合金国家重点实验室,湖南 株洲 412000;2.株洲硬质合金集团有限公司,湖南 株洲 412000)

硬质合金先进技术在大规格顶锤制造中的应用①

彭 文1,2,邓 涛2

(1.硬质合金国家重点实验室,湖南 株洲 412000;2.株洲硬质合金集团有限公司,湖南 株洲 412000)

目前,大规格六面顶锤已经主导了中国超硬材料合成腔体市场,由于硬质合金先进技术的应用,硬质合金顶锤的使用寿命已达到相当高的水平,但异常顶锤的问题仍然困扰着金刚石生产厂家。文章总结了应用在大规格顶锤产品上的硬质合金先进技术,特别是分析了高性能细晶、亚微细晶硬质合金大顶缍的保障技术,认为系统地应用硬质合金先进技术是行业的发展趋势。

硬质合金先进技术;超硬材料合成;亚微细晶粒;大规格顶锤;系统应用

1 概述

2013年是中国超硬材料发展五十周年,经过这五十年的努力,中国已经成为了世界超硬材料生产大国,人造金刚石产量位居世界第一,2012年产量占全球产量的90%,金刚石应用领域不断扩大,超硬材料制品逐步接近或达到国际先进水平。超硬材料的发展,压机大型化、合成工艺技术的进步起了关键作用,而作为高压合成腔体不可替代的硬质合金顶锤,其生产技术的持续创新也成就了中国超硬材料产业今日的辉煌。

伴随着超硬材料行业的发展历程,顶锤材料在相当一段时间内维持中细晶粒8%Co的材质不变,而支撑顶锤使用寿命不断提高的重要因素,是硬质合金新工艺技术应用于顶锤生产制造上的结果。顶锤生产企业陆续引进了冷等静压技术、新的湿磨工艺、压制工艺,采用了低压烧结等硬质合金先进技术,对产品制造中的缺陷进行了重点控制,产品质量和稳定性得到很大提高。

目前,大规格六面顶锤已经主导了中国超硬材料合成腔体市场,细晶、亚微细晶硬质合金也成为了顶锤新材料发展的重要方向,其抗压强度、抗弯强度有了大幅提升,同时随着硬质合金先进技术引入到新材料顶锤的生产工艺上,使新材料大顶锤实际应用效果达到相当高的水平,金刚石生产锤耗已控制在<1kg/万克拉,最好效果为0.15~0.3kg/万克拉。

本文对硬质合金先进技术在大规格顶锤产品上的应用进行总结,特别是针对细晶、亚微细晶硬质合金大顶缍高性能的保障技术,重点分析其发展趋势。

2 硬质合金先进技术在顶锤上的应用

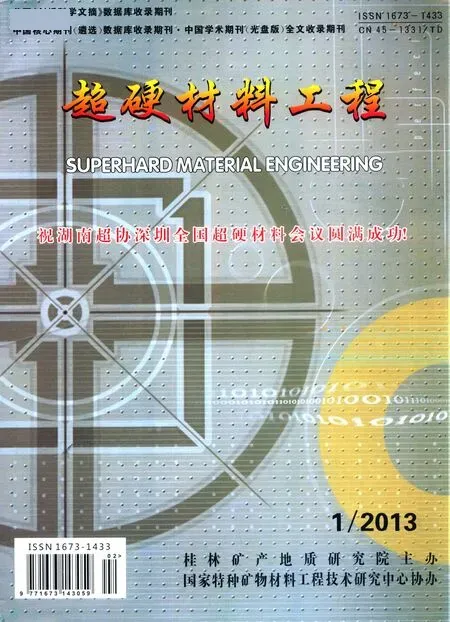

图1 硬质合金顶锤工艺流程1[1]Fig.1 Technological flow chart of the cemented carbide anvil

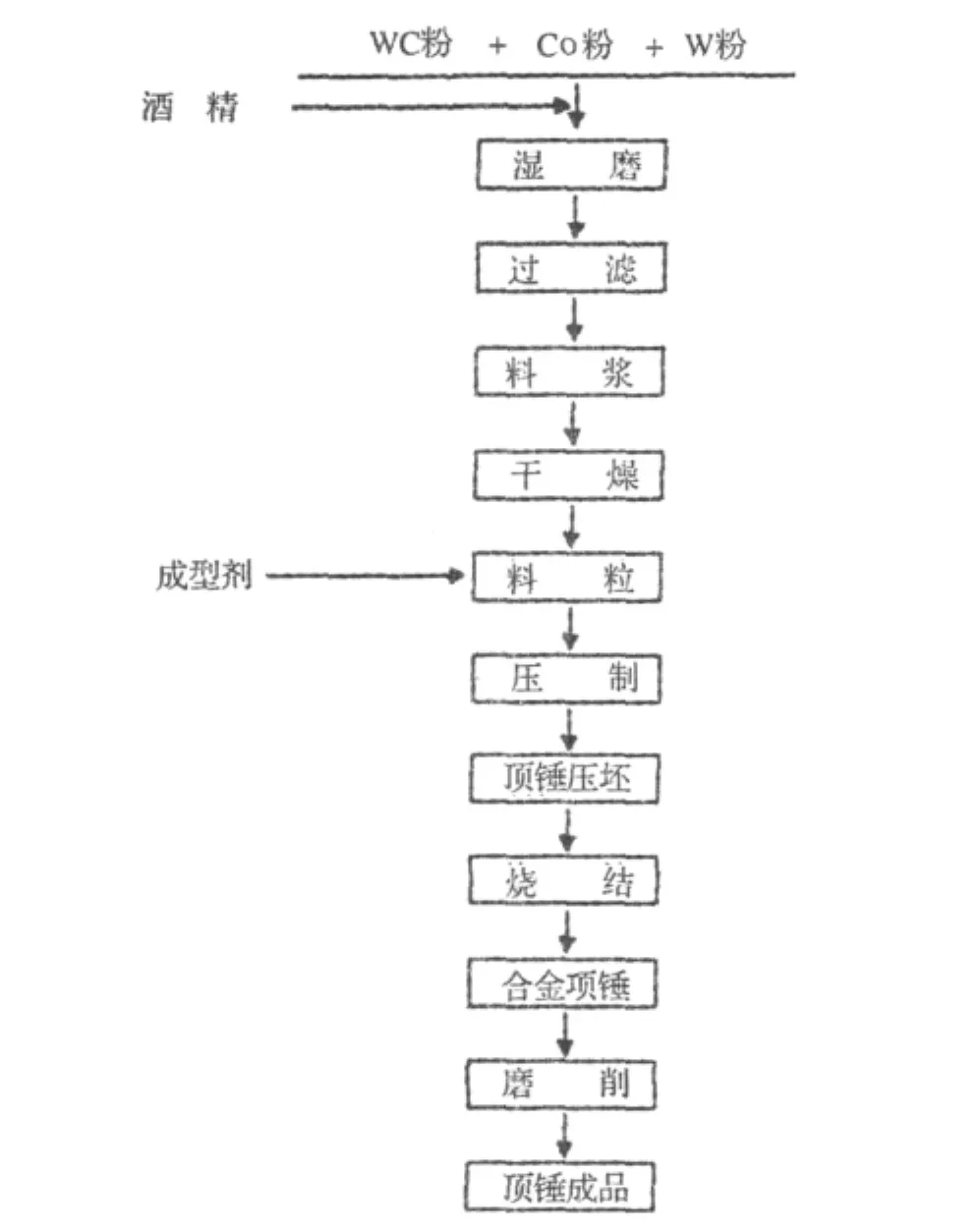

硬质合金生产的工艺流程中,混合料制备、压制成型、烧结是三个主要工序。可倾式滚动球磨、搅拌球磨、喷雾干燥,冷等静压,低压烧结、脱蜡烧结一体化等硬质合金整套先进技术已成熟应用于数控刀片、球齿、棒材等高性能、高精度、小规格的产品上,而对于大规格硬质合金顶锤的制备,还未系统应用,大部分厂家现采用的工艺路线为:流程1、流程2,见图1、图2。

图2 硬质合金顶锤工艺流程2[2]Fig.2 Technological flow chart of the cemented carbide anvil

流程1:原料经湿磨后过滤料浆、干燥生产出湿磨料,石蜡成型剂加入湿磨料中干燥、制粒得到所需的混合料,再压制,烧结。流程2:原料在球磨机中湿磨,卸料前1小时加入熔融石蜡,卸下的料浆在双圆锥干燥器内干燥,干燥好的混合料冷却至室温,经均匀化处理后压制、烧结。

这些厂家顶锤制备所用的设备和技术,相同的是湿磨机已全面采用可倾式球磨机,球磨效率高、控制精准,保证了湿磨工艺精确执行,质量稳定;成型剂均采用石蜡,在脱蜡过程中残碳少,易脱出;混合料采用机械擦筛制粒使之均匀化;烧结均采用真空-热等静压烧结炉。不同的是,成型剂的加入方式;压制是否用冷等静压;脱蜡、烧结是分段还是一体。他们在以上工艺流程中部分采用了硬质合金先进技术,并根据顶锤制备的特点,结合各自的装备和技术进行控制,各有诀窍,均取得了较好的效果。

3 细晶、亚微细晶硬质合金大顶锤高性能的保障技术

尽管大规格细晶、亚微细晶顶锤已达实用阶段,但还是存在一些异常顶锤,导致在金刚石合成过程中出现较低寿命的失效,造成较高价值的损失。超硬材料行业资深专家方啸虎教授在与业内知名专家讨论时指出,目前异常顶锤主要存在的问题是:①晶粒普遍长大,造成组织结构不均匀,内部应力过大;②由于当前采用了超亚细粉,比表面积明显增大,其优点是压制得好时,织构非常好,顶锤寿命明显提高,但若压制不好时,则容易形成若干孔洞,这也是致命伤害;③也因为超亚细粉,合金粉原料的比表面积加大,则很容易增加吸附能力,这样在合金烧结过程中就非常容易脏化[3]。

对以上问题进行分析,可以推断:大规格、细晶粒顶锤制造过程中的缺陷,如因成型剂分散不均匀或者脱除不彻底、烧结时碳和氧含量控制不当而引起晶粒长大、组织结构不均匀,压制密度不好而引起的孔洞,人为操作、设备和环境造成合金脏化等,都可能导致异常顶锤的出现。如何控制细晶、亚微细晶硬质合金顶锤的微观结构,减少缺陷,提高顶锤在线生产的受控程度,进一步提高质量的稳定性,是我们如何将硬质合金先进技术在顶锤制造中有效应用的重要课题,也是我们保障新材料高性能的一致性、解决异常顶锤问题的重要途径。

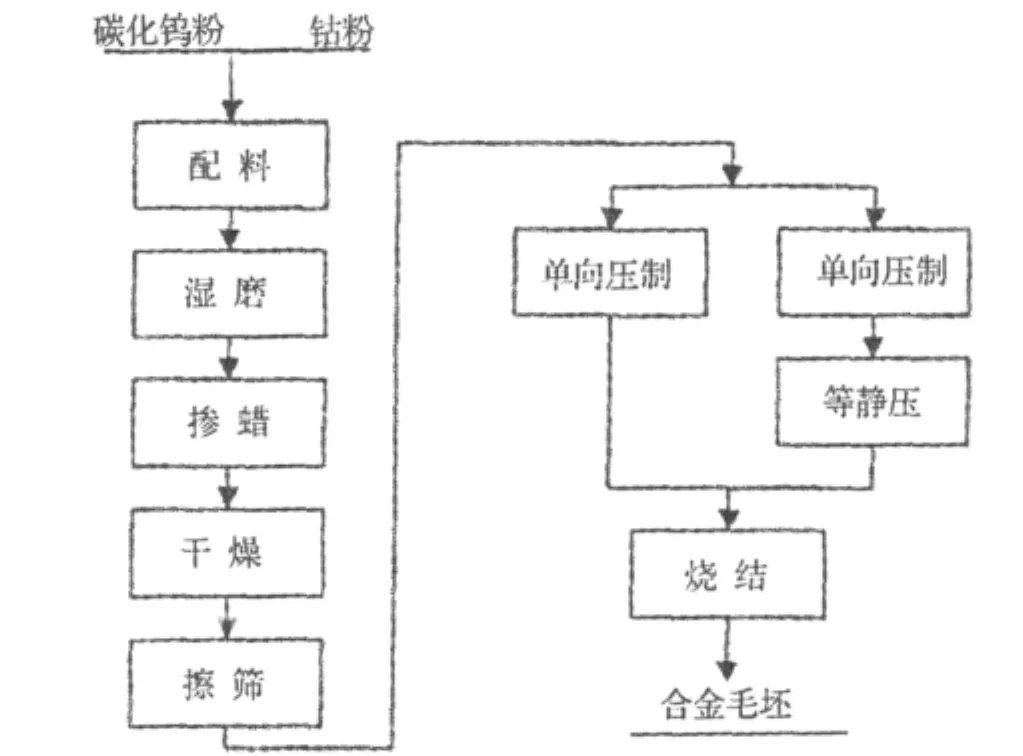

为实现我们的目标,根据细晶粒、亚微细晶粒顶锤的技术现状,借鉴数控刀片、球齿、棒材生产工艺技术系统应用的经验,将硬质合金先进制造技术整套体系引入大顶锤的生产中是非常必要的。工艺流程见图3。

图3 硬质合金顶锤先进技术体系工艺流程Fig.3 Process of advanced technology system for cemented carbide anvil with large size

在这一技术体系中,特别是混合料喷雾干燥以及脱蜡烧结一体-低压烧结的先进技术,能使大型顶锤的生产工艺提质换代,整体控制水平得到大幅提升,工艺流程缩短,人为影响因素减少,生产环境大为改善,资源能源消耗降低,更加适合细晶、亚微细晶粒顶锤质量过程控制。

3.1 混合料喷雾干燥

合金质量在很大程度上取决于混合料的质量。湿磨+机械制粒生产工艺,设备简单,但工序较长,干燥与制粒需由两个工序分开完成,物料易氧化、脏化,而且生产自动化水平低,产量低,所生产的混合料质量较差。湿磨+喷雾干燥生产工艺,投资大,设备复杂,但生产自动化水平高,整个干燥流程都在密闭状态下进行,能对密闭设备的氧含量进行实时监控,从而确保混合料的氧含量在允许范围内,生产出的混合料流动性能好,松装密度稳定,粒度分布均匀,产量大,能满足高质量、高性能、大批量硬质合金生产的需要[4]。在先进的混合料制备工艺中还可利用矫顽磁力Hc、钴磁Com与合金的化学成分、晶粒度、碳含量之间的可比关系对混合料进行检测,这大大强化了对混合料的质量控制[5],从而可确保细晶、亚细晶硬质合金混合料的质量及合金的性能。

湿磨+喷雾干燥生产工艺虽然在数控刀片、球齿、棒材、轧辊等产品上应用,并取得了很好的效果,但应用于顶锤大体积实心体,又是细晶粒材料,混合料的压制性能必须得到充分保证。

3.1.1 成型剂的选择

石蜡的优点是既适于喷雾干燥,也适于一般混合器掺蜡制粒,其纯度高,易于脱除,残碳低;缺点是不与酒精相溶,且在干燥时容易偏析,造成合金产生脏化孔和结构不均匀,压坯强度低,复杂形状的产品难成型,混合料的压制性能受温度影响较大。为适应酒精作为湿磨介质的湿磨+喷雾干燥顶锤料体系,可以采用一种新型成型剂,它具有溶解于酒精的特性,与硬质合金原料一起在酒精湿磨介质中混合,达到分子级均匀分散,得到的料浆黏度低,适合喷雾干燥,制备的混合料细而软,流动性好。以株洲硬质合金集团有限公司(下称株硬集团)为例,新成型剂的喷雾料能够直接模压或冷等静压压制超细晶顶锤,压制压力低,分层单重大;新成型剂灰分低、增碳少,可适用于一体式脱胶烧结工艺,制备的合金微观组织结构均匀[6],是制造顶锤的理想成型剂。

3.1.2 混合料粒度及组成的控制

运用喷雾干燥过程的控制手段,控制料浆黏度、喷嘴大小、喷雾温度及压力等参数,可使顶锤混合料的松装密度及粒度组成满足顶锤压制要求,并且达到每批料及各批次之间的基本均匀,使混合料的压制性能得到量化、稳定的控制。图4~图6为株硬集团生产的顶锤喷雾料的松装密度、粉末形貌及压坯断口形貌。

图4 顶锤喷雾料松装密度Fig.4 Bulk density of spray material of anvil

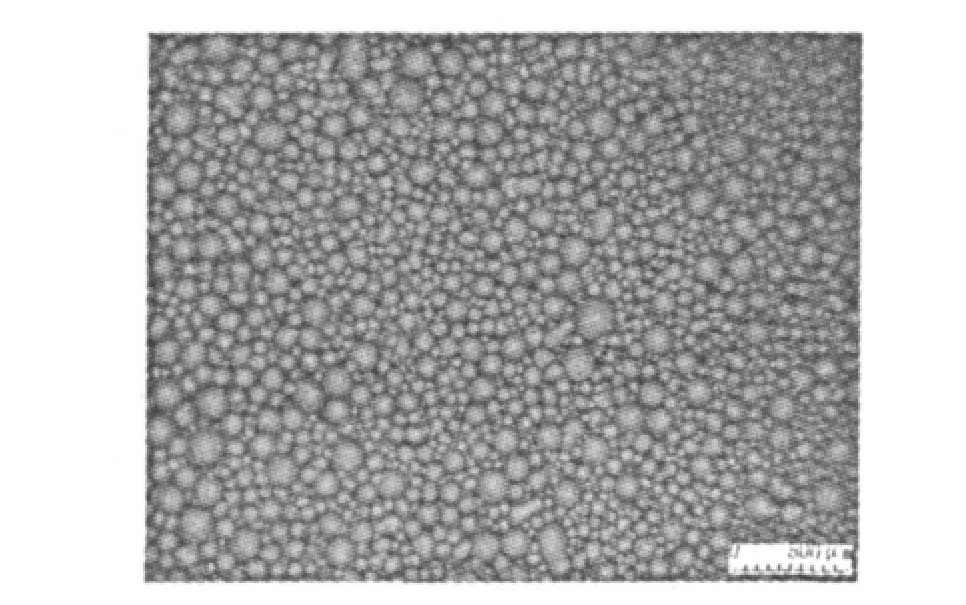

图5 新成型剂的硬质合金顶锤喷雾料Fig.5 Spray material with new forming agent of cemented carbide anvil

图6 新成型剂的压坯断口,200×Fig.6 Fracture of compact with new forming agent,200×

3.2 压制成形

等静压成形是制备大规格尺寸压坯最好的成形方式。它能有效地减少压坯内部孔隙,使烧结后的合金组织结构致密、均匀,从而提高合金的抗断裂强度和使用寿命[7]。早在1996年,株硬集团就率先采用了模压+冷等静压复压处理的工艺压制大规格顶锤,对提高压坯密度及其均匀性及消除顶锤内部缺陷起了较好的作用。采用喷雾料后,稳定、均匀、流动性好的不同批次混合料,其振实密度可基本保持不变,为混合料直接冷等静压、提高压坯尺寸控制精度、减少加工量提供了工业化推广的条件。

3.3 一体式脱蜡烧结-低压烧结工艺

真空-热等静压烧结在顶锤生产中已经普及,目前硬质合金生产中最先进的气压烧结炉是将硬质合金的脱除成型剂、烧结、热等静压功能集中于一体、生产时一次完成的烧结设备,其非常适合对碳量控制要求非常严格的低钴细晶粒硬质合金的烧结。在超细棒材的生产中,大多采用此种烧结炉,而行业内其他厂家生产顶锤所用的压力烧结炉,一般不带脱蜡功能。有的厂家采取先在钟罩炉中脱蜡再转入压力烧结炉中加压烧结的方法,由于脱蜡预烧温度低,半成品强度差,大顶锤不易搬运,同时产品脱蜡后若未及时烧结极易增氧,不利于细晶粒顶锤的碳量控制,甚至造成脱碳;有的厂家则先用多气氛真空烧结炉将顶锤脱蜡、真空烧结后,再用压力烧结炉加压烧结的方法。虽然最终均采用了压力烧结,但相对而言,脱除成型剂、烧结、热等静压一次完成的工艺,流程短,效率高,人为影响因素少,碳量控制更稳定,结构更均匀。

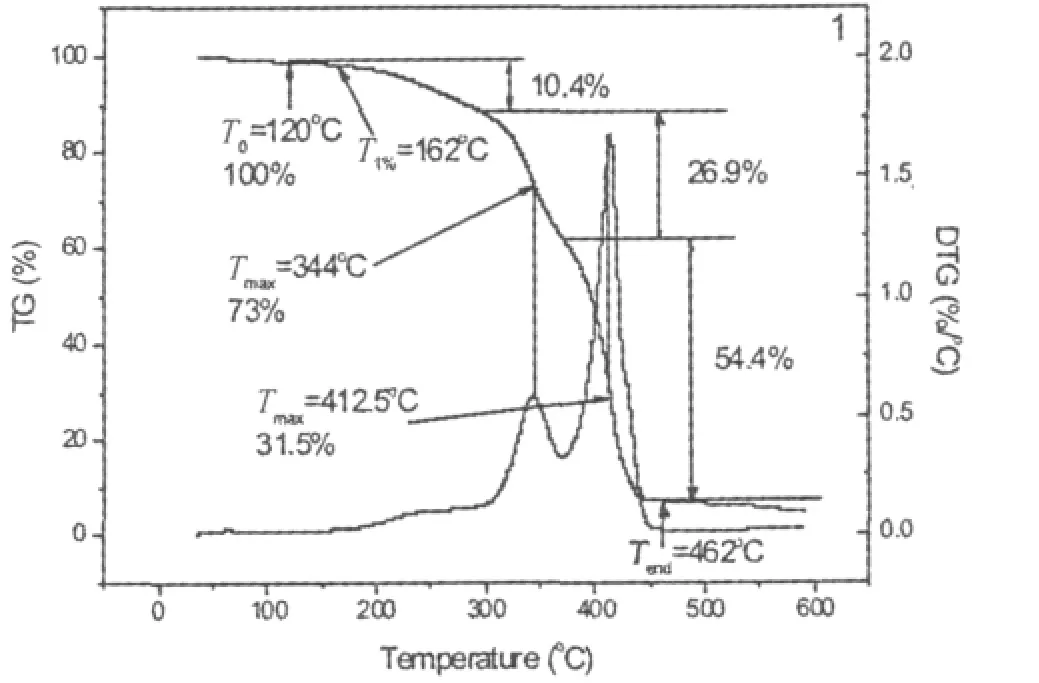

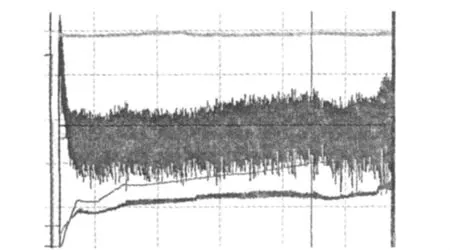

虽然一体式气压烧结炉在小产品上成功应用,但对于大规格、细晶粒顶锤的脱蜡烧结,要保证成型剂完全脱除及碳量控制均匀,工艺研究就必须非常细致。以株硬集团为例,基本思路是以新成型剂的热分析曲线(图7)为基础,根据烧结炉低温温场的数据,对脱蜡烧结工艺进行试验,通过脱蜡过程的实时监控和产品分析结果,进行试验调整,最终得出了在微正压氢气气氛条件下,阶梯式升温、保温[8]较理想的细晶粒、大规格顶锤的脱蜡烧结工艺,其成型剂的脱除效率高,产品不起皮,碳量控制精度很高,顶锤烧结后的合金钴磁值偏差可控制在小于0.3%的范围。图8为成型剂脱除时管道的温度和压力实时监控截图。

图7 新成型剂的TG曲线Fig.7 TG curve of new forming agent

图8 成型剂脱除实时监控截图Fig.8 Real-time monitoring screenshot of forming agent removal

先进的技术,除了包含先进的设备以外,配套的精细、量化的过程控制更是稳定和提高产品质量的保证。随着硬质合金先进技术体系的有效应用,大规格、细晶粒顶锤制造过程中的缺陷,如晶粒长大、组织结构不均匀、孔洞、合金脏化等问题,将会进一步减少甚至消除。

4 株硬集团高性能顶锤介绍

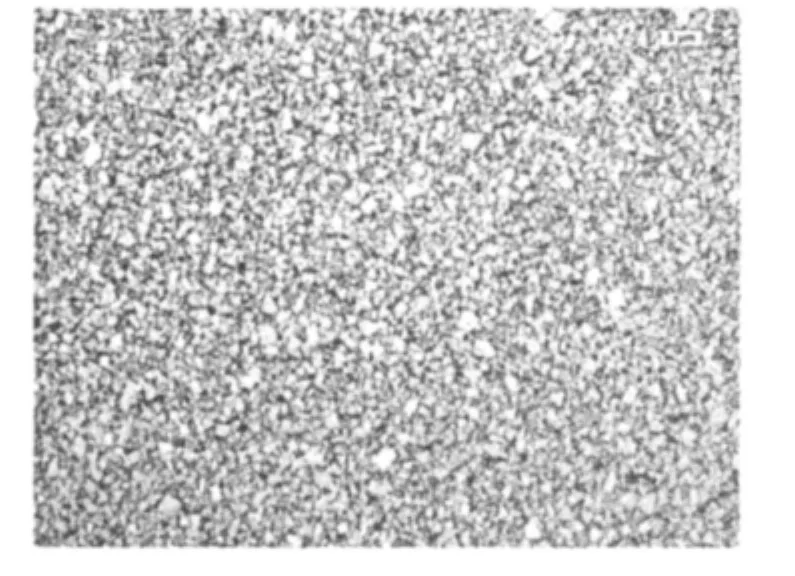

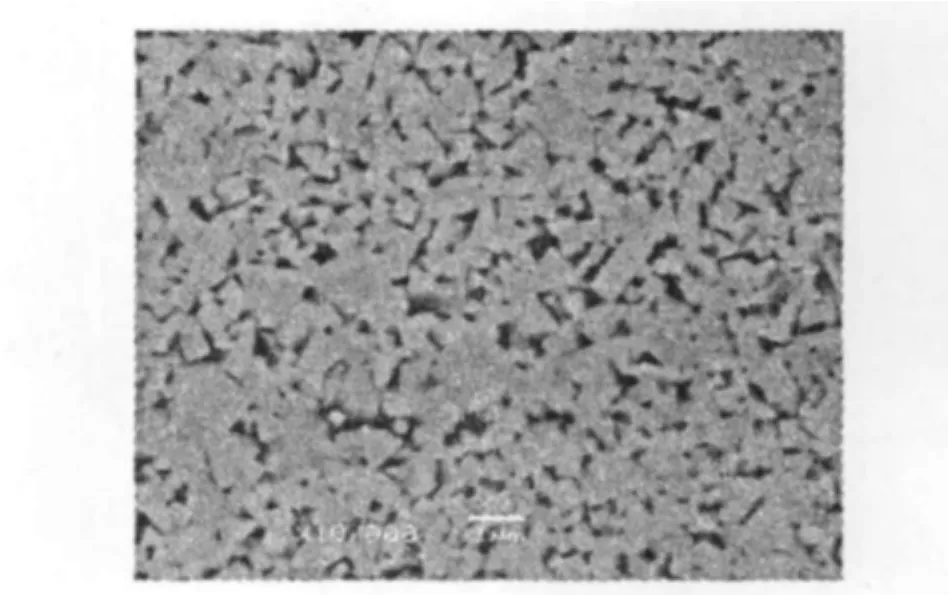

株硬集团依托硬质合金国家重点实验室,近几年在顶锤材质和制造工艺研究方面取得了较好的成果。研制的细晶粒牌号YL20.5、YL20.6(硬度HRA≥90.5,抗弯强度≥3400MPa,WC晶粒度为0.8~1.0μm,金相结构见图9、图10),亚微细晶粒牌号系列(硬度HRA≥91.5,抗弯强度≥3300MPa,抗压强度5100~5800MPa,WC晶粒度0.6~0.8μm,SEM照片见图11)等产品,与中细晶粒YL20.4牌号顶锤相比,晶粒细而均匀,硬度高,强度高,更适合用于大腔体及较高合成压力的合成,在细晶粒顶锤的制造过程中,硬质合金先进技术的应用,为减少异常顶锤的出现提供了保障。

图9 YL20.5金相照片,1500×Fig.9 Metallograph of YL20.5,1500×

图10 YL20.6金相照片,1500×Fig.10 Metallograph of YL20.6,1500×

图11 亚微细晶粒顶锤SEM照片,10000×Fig.11 SEM photo of microfine grain anvil,10000×

5 结论

随着硬质合金先进技术的应用,大规格顶锤的使用寿命已达到了相当高的水平,满足了金刚石行业目前的使用需求。在超硬材料产业快速发展的前提下,合成大腔体的继续发展和已有腔体的“挖潜”,对细晶粒大规格顶锤的材质和顶锤质量的稳定性提出了更高的要求,硬质合金先进技术的系统运用,是保障顶锤质量的发展趋势。

[1]高新亮.亚微米硬质合金顶锤的研制[J].超硬材料工程,2010,22(1).

[2]周旭峰.硬质合金大规格顶锤缺陷消除的研究[D].工程硕士论文,2004.

[3]方啸虎.合成超硬材料用硬质合金顶锤的探索[J].磨料磨具,2010(12).

[4]崔佳娜.硬质合金混合料的湿磨-喷雾干燥生产工艺及设备[J].稀有金属与硬质合金,2010,38(2).

[5]徐涛.湿磨- 喷雾干燥工艺混合料生产中的质量控制及其特点[J].硬质合金,2000,17(4).

[6]孟小卫.新型硬质合金成型剂应用研究[J].硬质合金,2011,28(3).

[7]吴恩熙.硬质合金大规格顶锤成型工艺的研究[J].硬质合金,2005,22(3).

[8]中国专利200810032152.4.

Application of advanced technology of cemented carbide in manufacturing large size anvil

PENG Wen1,2,DENG Tao2

(1.State Key Laboratory of Cemented Carbide,Zhuzhou412000,Hunan;2.Zhuzhou Cemented Carbide Group Co.,Ltd.,Zhuzhou412000,Hunan)

At present hexahedral anvil with large size has dominated the market of synthesis cavity of superhard material in China.Due to the application of advanced technology of cemented carbide,the service life of cemented carbide anvil has reached quite advanced level.At the same time the manufacturers of diamond are still puzzled by the abnormal problems of anvil.In this paper,the application of anvil with large size by the advanced technology of cemented carbide is summarized.High performance guarantee technique of fine and micro-fine grain large cemented carbide anvil is specially analyzed and it is considered that the systematic application of the advanced technology of cemented carbide is the trend of industrial development.

advanced technology of cemented carbide;fine grain;microfine grain;large size;cemented carbide anvil;systematic application;guarantee

TQ164

A

1673-1433(2013)01-0025-05

2013-02-17

彭文(1967-),女,高级工程师,主要从事硬质合金大型制品的研发与应用等工作。