航空活塞发动机操控测试系统设计研究

朱鹏程,李亚南

(江苏科技大学 机械工程学院,江苏 镇江 212003)

航空活塞发动机是大多数小型飞行器的心脏,由于其结构复杂、工作条件恶劣,因而发动机的操控性能直接影响着飞行器的综合性能[1].发动机操控性能优劣的判断主要是由操控测试系统来完成的,因此航空发动机操控测试技术水平的高低是衡量一个国家航空工业发展程度高低的一个重要标志.目前,我国拥有的发动机操控试验平台绝大多数都是传统意义上的发动机操控测试平台,需要手工调整发动机的各种工况、目测读数,手写记录发动机操控测试过程状态,这些测试方式已经不能满足于现代航空发动机测试的基本要求[1].针对传统操控测试系统所存在的缺陷,文中依靠虚拟仪器技术、先进的数据采集设备以及交流伺服电机和矢量控制算法为某特种飞行器研究所设计了一套基于PXI总线的航空活塞发动机计算机辅助操控测试系统.

1 总体方案

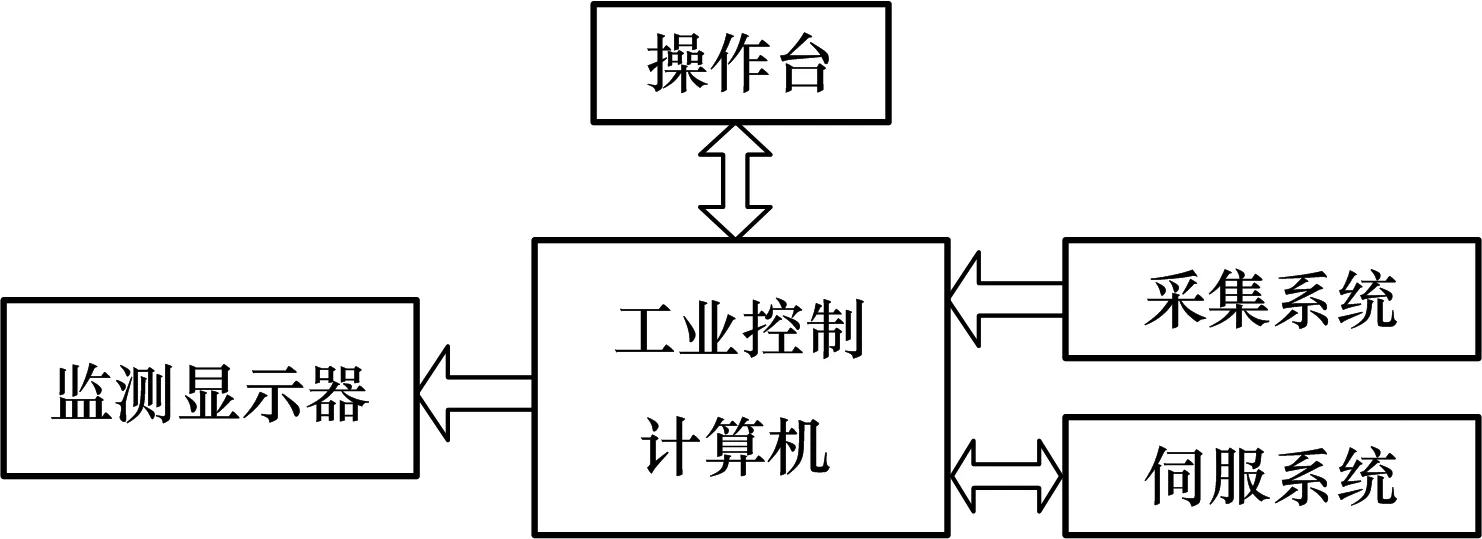

根据系统的初步研究,确定系统总体方案如图1所示,主要由操作台、工控机、显示器、数据采集系统及伺服系统组成.

图1 操控测试系统Fig.1 Block diagram of the test system

根据测试需求和发动机运行状态,发动机操纵控制系统的交流伺服电机可实现发动机的精确控制,同时数据采集系统精确采集发动机的各种参数并通过PXI总线技术传送给工控机.文中采用Lab VIEW[2]编写上位机软件对数据进行分析、计算、判断,并实时显示发动机的状态数据和曲线,最终将实时参数以及曲线打印出来供测试人员研究分析.

2 硬件系统设计

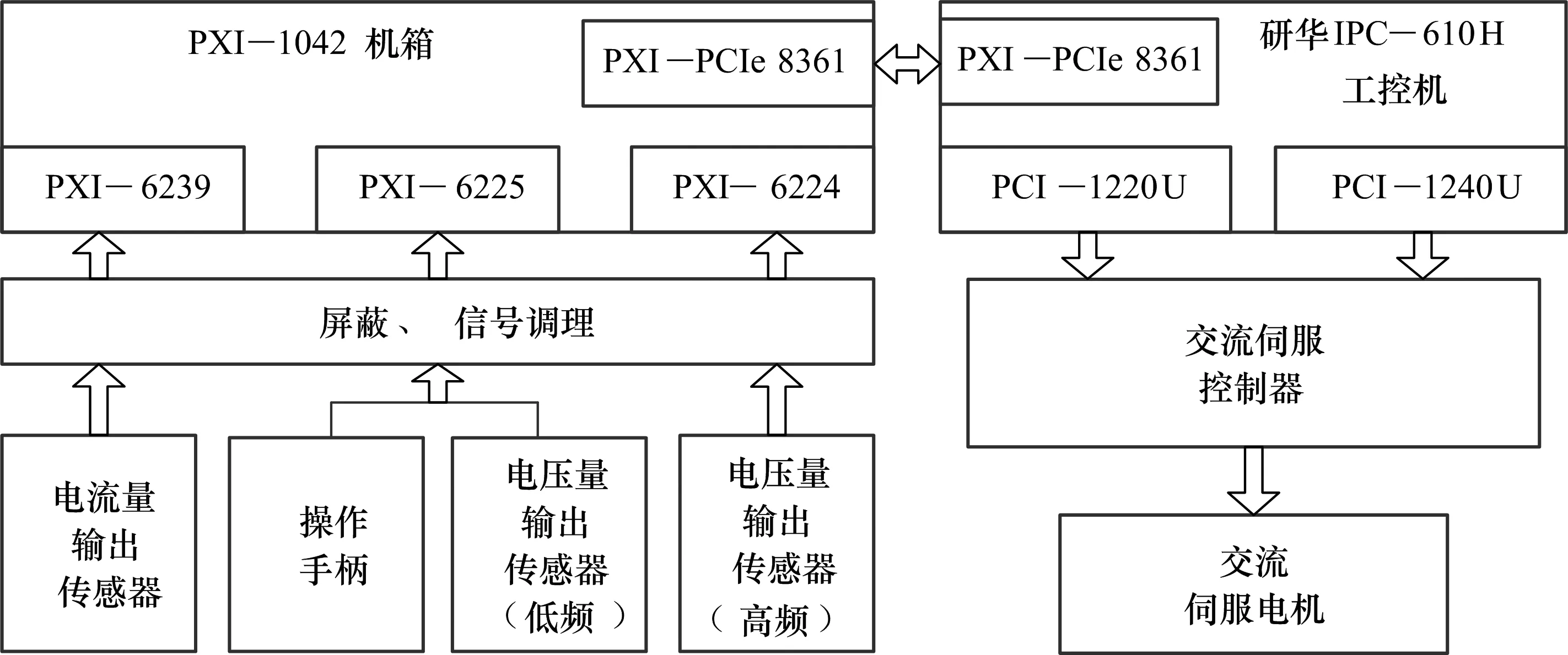

文中设计的发动机操控测试系统的硬件系统主要由两大部分组成:①发动机测试台数据采集模块(包括信号调理模块),该模块主要完成发动机试车数据的实时采集处理;②操纵控制模块,该模块主要完成对节气门、阻风门和螺旋桨变节距机构的精确控制.

操纵控制模块由Advantech公司的PCI系列多轴运动控制卡及交流伺服系统实现.数据采集模块采用NI公司的PXI总线产品搭建,操控测试系统的硬件系统如图2所示.

图2 硬件系统Fig.2 Hardware of the test system

2.1 数据采集模块

操控测试系统的数据采集模块在硬件设备选用时充分考虑了以后系统的升级、扩展,因此选择了具有可扩充的接口,为后期升级留下余地.同时也选用模块化的设备,为系统的维护、更新零部件、升级等提供便利.数据采集模块硬件主要由被测发动机、传感器模块、信号调理模块、PXI总线仪器模块和Advantech工控机组成,主要实现对滑油压力、滑油温度、气缸头温度等近40种信号的采集.

2.2 信号调理模块

对于变化缓慢的模拟信号,低通滤波和信号隔离是主要的处理手段.经过低通滤波后的模拟信号再经过隔离装置送入数据采集卡,这样可以大大减弱夹杂在信号中的噪声和干扰,从而实现对信号的精确采集,文中采用二阶无限增益反馈低通滤波器[3](图3).

图3 二阶无限增益反馈低通滤波器Fig.3 Low-pass filter of two order infinite gain feedback

利用节点A和N列写KCL方程,同时考虑到运放的开环电压增益AVO→∞,可以导出其传递函数为:

(1)

进行归一化处理,可以写成标准形式,有

(2)

式中:AO,a1,b1为参数,AO=-R2/R1;a1=(R2R3+

R2R1+R1R3)C2/R1;b1=C1C2R2R3.

根据公式1,2可得

(3)

R2的值为实数,必须满足

(4)

本次测试对象为Lycoming TIO-540-A2C发动机,其输出信号中有一些信号具有较高的电压或者电流幅值,如转速传感器输出电压幅值可达110 V,必须利用电压衰减器进行信号衰减后才能进行后继处理,否则会造成采集设备的损坏.

2.3 操纵控制模块

一般来说,从安全角度考虑发动机控制监测室与发动机工作现场应处于隔断状态,因为发动机的运行噪声很大程度上会影响测试人员的测试效率和效果,同时发动机测试过程中可能会出现意外情况.

本系统的操控系统框图如图4所示,推动操控手柄,操控手柄就会输出相应的模拟电压量并经数据采集卡送给工控机,在控制软件Lab VIEW的作用下根据给定的电压量以及各传感器反馈的发动机工作状态,工控机会给出精确地控制角度量值输出到伺服运动控制卡中,这样就实现了发动节气门以及螺旋桨变节距机构的精确控制.

图4 操控系统Fig.4 Block diagram of the control system

3 软件系统

3.1 发动机操控模块

该模块的主要功能是利用LabVIEW编写的数据采集程序、控制算法和运动控制卡的驱动等相互配合,最终生成交流伺服系统的驱动.由于发动机是一种复杂的机电综合体,其运动工况具有非线性和时变性.为了能够实现对发动机的性能以及故障判定,本系统的操控模块控制算法是利用基于多传感器融合控制算法,即是充分利用本发动机操控测试系统的多种传感器信息资源,将本系统近二十种不同类型的传感器在时间和空间上的互补性按照特定的算法进行综合[4],增加了发动机节气门和变节距机构控制精确性和可靠性的同时也能对航空活塞发动机的性能及故障做出判定.

3.2 矢量控制算法

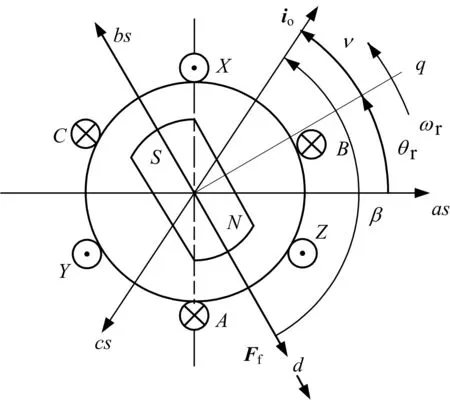

本系统的操控模块选用的是交流伺服系统,其具有价格低廉控制精度高而且可选等优点,如图5所示为本文选用的永磁式同步交流伺服电机(PMSM)结构简图,图中已经假定了电流的正方向[5].

如图q轴超前d轴90°电角度(顺着ωr方向),而永磁体基波磁场的方向即为d轴.转子参考坐标的空间坐标以q轴与固定轴线间的电角度θr来决定.通过推导,q,d的轴电压方程可以写为

(5)

式中:p为微分因子;ωr为转子角速度;uq为q轴承电压;ud为d轴电压;Lq,Ld为q,d轴电感;iq,id为q,d轴电流;Lmd为d轴励磁电感;if为计算到定子一侧的等效励磁电流.

as-A相绕组轴线;bs-B相绕组轴线;cs-C相绕组轴线;io,Ff-空间矢量;AX-A相线圈;BX-B相线圈;CX-C相线圈

同理可以推导出转矩方程为:

(6)

式中:Tem为电磁转矩;ψf为永磁体基波磁链;pn为极对数;β为电流空间向量is在d,q坐标中的空间相位角.

上述方程构成了PMSM的基本数学模型,由于三相永磁同步伺服电机含有电角速度ωr以及电流id或iq的乘积项,因此,它是一个典型的非线性模型.可以将上述方程写成状态方程形式,如下所示.

pid=(ud-Rsid+ωrLdid)/Ld

piq=(uq-Rsiq-ωrLdid-ωrLmdis)/Lq

pωr=(pnTem-pnTl-Bωr)/J

(7)

式中:B为粘滞摩擦系数;J为转动量.

若实现对β角的控制就实现了角度控制,is在d,q轴上的分量id和iq决定了β角的大小.

对于本文选用的凸装式转子电机,它的电磁转矩为:

Tem=pnLmdifissinβ=pnLmdifiq

(8)

式中:is为调节电子电流

因为if是固定的无法调整,则电磁转矩Tem就与iq成正比,两者之间是线性关系.当给定了Tem指令,那么if同时也就确定了.定子电流在d轴的分量id对永磁体具有增、消磁作用,因此它的数值需要根据运行要求来确定[5].

(9)

但是仅仅上述的条件是不够的,还需要知道θr(dq相对定子A相绕组轴线as的空间坐标).一般来说,是在电机的输出轴一侧安装编码器来检测转子的磁极相对于as轴的位置.

3.3 数据采集模块

利用Easy I/O for DAQ函数实现对输入模拟信号的采集[8],对于低频信号显示实时采集值并存储,高频信号则在试车结束后通过合理手段有选择地显示用户感兴趣的点.在LabVIEW中利用Database Connective Tool工具包[6]将从PXI总线数据采集系统上获得试验数据按照各种不同的分类以报表的形式,并按照时间的顺序存储到数据库Microsoft SQL中,当用户需要校验所测试的发动机性能时可以将所采集到的数据分类抽取出来并打印.为了实现操控测试系统对多种型号发动机测试,本数据系统的设计采用了分离式,即把用户前端数据显示和处理与数据采集进行分离,当发动机型号变更而改变人机界面时,不会影响大数据的流通.

4 试验

4.1 操控系统试验

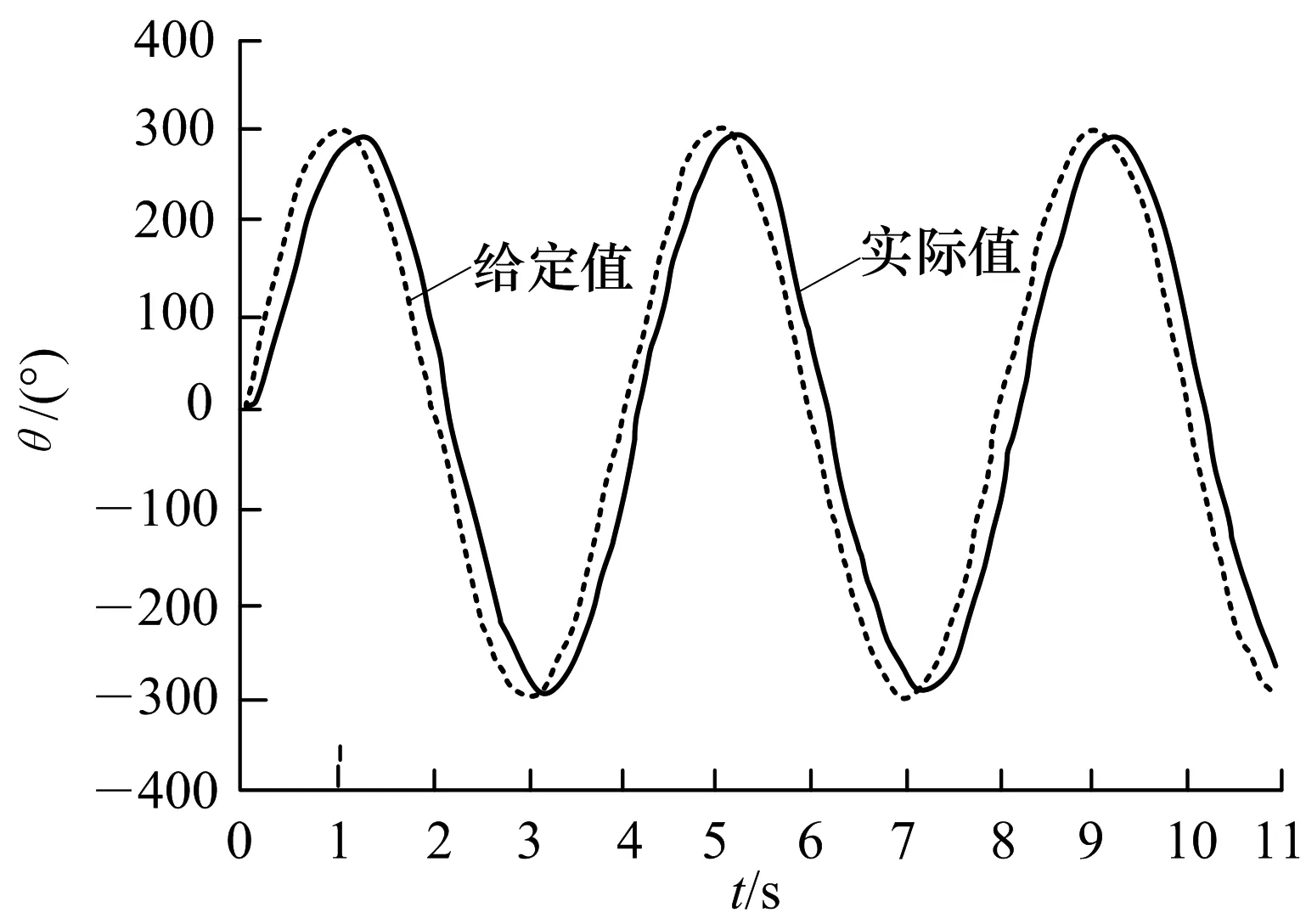

对于发动机操控系统,要求具有较好的稳定性及精度.文中利用幅值为300°、周期为4s的正弦位置信号对操控系统进行试验,检测了试验系统的响应速度、稳态输出值及超调量等重要指标.表1给出了一组试验数据,与试验数据相对应的操控系统角度θ控制响应曲线如图6所示.

表1 角度控制测试参数Table 1 Test parameters of angle control

图6 正弦响应Fig.6 Sine response

4.2 操控性能试验

本次检测对象Lycoming TIO-540-A2C其主要的性能参数[7],如表2所示.为了能够准确检测该操控测试系统的性能,本次试验采用正常飞行工况下使用的两台发动机作为被测对象,主要检测发动机节气门位置与发动机转速之间的关系,具体的测试数据如表3所示.

表2 Lycoming TIO-540-A2C性能参数Table 2 Performance parameters of Lycoming TIO-540-A2C

表3 操控性能测试参数Table 3 Test parameters of operation performance

5 结论

从操纵控制系统的正弦位置信号响应图可以看出:该操控系统具有无超调、响应快的特点,达到了预期效果.操控性能测试给定的节气门转角最大值为60°,根据表3可看出该操控测试系统具有较高的采样频率和操控精度,满足设计要求.该操控测试系统具有检测精度高、自动化程度高、可靠性和实用性强等特点,具有很好的应用前景.

[1] 何勇.航空发动机台架试车CAT系统研发[D].江苏南京:南京航空航天大学,2008: 51-60.

[2] 雷振山,肖成勇,魏丽,等.高级编程与虚拟仪器工程应用[M].北京:中国铁道出版社,2012: 24-28.

[3] 张金.模拟信号调理技术[M].北京:电子工业出版社,2012:23-35.

[4] 刘召广.基于数据融合的发动机故障诊断系统研究[D].湖北武汉:武汉科技大学,2008:2-6.

[5] 郭庆鼎,王成元.交流伺服系统[M].北京:机械工业出版社,1994:92-117.

[6] 潘锦玲,段其昌,张从力.LabVIEW中利用ADO技术实现发动机测功机数据采集系统数据库访问[J].仪器仪表学报,2004(25):321-324.

Pan Jinling,Duan Qichang,Zhang Congli.ADO technology based database access for Lab VIEW in data acquisition system of dynamometers for motorcycle engine[J].ChineseJournalofScientificInstrument,2004(25):321-324.(in Chinese)

[7] Lycoming a Textron Company.Installation manual for lycoming TIO-540-A2C series[S].Williamsport,PA,USA:[s.,n.],2006.

[8] 华虎,律方成,李燕青,等.LabVIEW中访问数据库的几种不同方法[J].微计算机信息,2006,22(1):131-134.

Hua Hu,Lu Fangcheng,Li Yanqing,et al.Several methods of accessing database in Lab VIEW[J].SensorsandInstrument,2006,22(1):131-134.(in Chinese)