汽车机械式变速器的现代化设计方法研究

李 祥

(广东工业大学,广东 广州 510080)

随着我国汽车产业的发展,变速器的种类也越来越多,主要有手动变速器、自动变速器、无极变速器、自动变速的手动变速器。其中机械式变速箱产生于二十世纪初,其技术已经发展的相当成熟,汽车机械式变速箱的现代设计方法提升了变速器的性能,对变速器的齿轮、档位、传动比以及其他关键部件的分析研究,不但能够提高机械式变速器的性能,改善汽车的动力状况,更为我国汽车业的发展提供了很好的前景与趋势。

一、机械式变速箱概述

机械变速器也称手动变速器,是指汽车在行驶过程中,驾驶员在换挡时,人为的操纵变速杆变换各档齿轮的位置,从而实现换挡、改变传动轴的旋转角速度与车桥半轴的旋转角速度之比的目的。在变速器产生之初,机械式变速器也只有3个档位,只有驾驶技术成熟的驾驶员才能实现熟练变挡。在二十世纪中期,美国首次设计出5个档位的变速器,目前全世界大部分汽车均采用五档变速,且多配备了同步器。机械式变速器是采用齿轮组固定,且每档的齿数是固定不变的,而各档的齿数呈等差数列变化,变速器每个档的变速比是一个固定值。例如,一档变速比是3.75,二档则是2.55,再到三档的1.25,汽车总的传动比就是这些固定值乘以主减速比,大部分汽车总共有5个级,因此它是有级变速器。

机械变速器的主要功能是改变汽车的传动比,提高车轮转矩与转速的变化幅度,以实现驾驶员对不同车速的需求,同时保持汽车发动机工作的稳定性;变速器可以在发动机曲轴转动方向不变的情况下,完成汽车的倒退行驶;此外,变速器在离合器分开的情况下,实现汽车空档状态,中断发动机动力的传递,以便实现快速换挡、汽车自由滑行的目的。

机械式变速器的功能优势相对于其他变速器是显而易见的,首先,机械式变速器能够协助发动机,使发动机产生强大动力,例如,在驾驶重型卡车方面,大型卡车通常装载的货物较多,需要发动机提供强大的动力,此时变速器通过变换档位可以协助发动机,汽车起步时,我们可以将变速杆调到“一档”,这样起步时就能产生强大的牵引力,特别是在陡坡路段,这一优势特别明显。其次,在大部分驾校中,汽车均采用机械式变速器,这种变速器对于提高学院驾驶技能,锻炼驾驶的稳定性有重要意义。再次,一些年轻的司机喜爱手动变速器,尤其是在超车、加速时机械式变速器带来的刺激感,同时,机械式变速器因工艺可靠、成本低等优势被大部分经济型轿车采用,对于普通百姓来说,经济适用性轿车最为适合。因此,像吉利、夏利、大众等一些中低档轿车都采用机械式变速器。最后,虽然自动变速器在迅速发展,但对于一些老司机来说,他们最为钟爱机械式变速器,要改变他们的看法,需要相当长的时间。

二、变速器齿轮的设计

齿轮是变速器的基本零件之一,其质量的好坏影响着整个变速器系统的功能,对汽车行驶的稳定性有重要作用。因此,设计人员一方面通过优化齿轮的设计参数,例如齿轮的齿数、压力角、螺旋角等追求齿轮的最大承载力,另一方面,通过对齿轮以及齿根的曲线形状进行修向、修形来提升齿轮的承载力。齿轮的设计要考虑的因素有很多,例如,齿轮的宽度、齿数、齿轮之间的距离、齿轮的螺旋角、齿轮模数等等。正确选择齿轮的设计参数可以尽可能的弥补机械式变速器设计的一些缺陷,使齿轮保持良好的工作状态,且便于制造、降低变速器噪音。

(一)齿轮的模数与压力角的选择

齿轮模数是齿轮尺寸计算的一个基本参数,用M表示,它是相邻齿轮同侧齿廓间的齿距与π的比值,计算公式是:

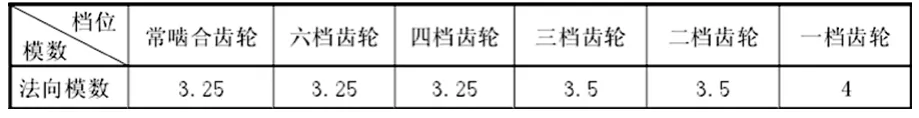

表1

M=T/π

一般模数越大,轮齿就越厚越高,为保障齿轮性能与良好的工作状态,设计者最好保证每对齿轮都有相应的模数,如果考虑齿轮的加工成本与设计加工的便捷性,设计人员最好选择一致的齿轮模数,模数的选择首先要根据传递扭矩的大小与齿轮的材料确定最小的中心距,在根据国家规定的齿轮模数进行选择,变速器的低档一般采用大模数,高档采用较小的模数。表1是常用的齿轮模式。

齿轮的压力角是渐开线运动方向与受力方向的夹角,渐开线上的每个点的压力角各有不同,离基圆越远,压力角越大。基圆的压力角为0,分度圆上的压力角一般为20°。(图)压力角的选择一般要从变速器的噪音与承载力两方面考虑,如果压力角增大,齿轮的冲力与啮合力也随着增大,这会导致齿轮震荡,发生噪音。机械式变速器的高档齿轮的压力角一般为16°、18°、20°,大型汽车齿轮为提高承载力,低档齿轮采用23.5°或26°,目前,大多数高档齿轮设计的压力角小于等于20°,低档齿轮压力角一般大于等于20°,一般的设计人员采用20°的压力角。

(二)齿轮宽度与螺旋角的设计

齿轮宽度是指齿轮的厚度,计算公式是齿宽系数乘以分度圆直径。齿宽的设计应尽可能保障齿轮的平稳工作,又保证减轻变速器重量。齿宽太小,会导致齿轮的承载力过大,降低传动的平稳性,不利于变速器的平稳工作,同时齿轮太宽,虽然会增大承载能力,但也会加大变速器的轴向的尺寸,从而增加设计成本。因此,我们在保证齿轮强度与变速器稳定运行的前提下,应选择合适的齿宽。

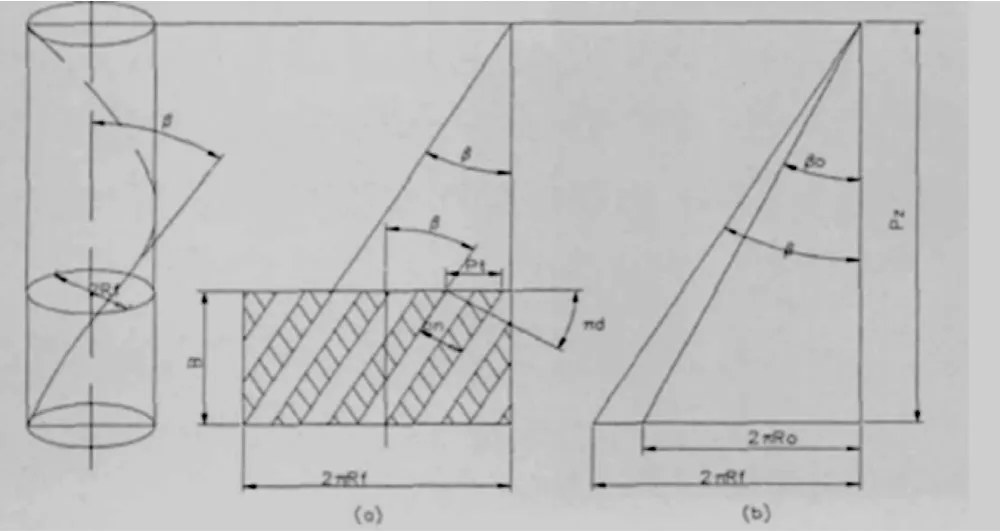

图1

齿轮的螺旋角是指斜齿轮的螺旋角,它表示的轮齿的倾斜程度,是由导程(L)与圆柱分度圆的直径(d)决定的,把斜齿轮按一条直线纵切展开形成一个长方形,如右图所示,阴影部分是圆柱体所截的断面,非阴影部分是齿槽,β表示齿轮的轴宽,2πd是分度圆的周长。分度圆与轮齿齿面形成的螺旋线是一条斜直线,它与轴线形成的夹角,即是齿轮的螺旋角。斜齿轮的优势在于承载能力较大。螺旋角对减少齿轮工作噪音,提高齿轮强度和啮合性能,增加齿轮的轴向力能产生直接影响。

(三)齿轮齿数与变位系数

齿轮齿数是指在齿轮整个圆周上轮齿的总数,通常用z表示,影响齿数的分配的因素有变速器的挡数、各变速组的传动比、结构方案来确定,齿数和不应太小,最小齿轮不能产生根切现象,同时要保持主传动运动的平稳性。对于机械式变速器的齿轮,一般最小齿数Zmin≥15~20。主轴的最小齿轮Zmin=20,而高速齿轮的齿数一般在25左右。

齿轮的变位系数是指在加工变位齿轮时,齿条中线和齿轮的分度圆相切位置会产生偏移距离,我们用xm表示,其中X就是变位系数。齿轮变位是提高齿轮寿命的有效途径,变位系数的定与选择非常复杂,它与变速器的整体结构、强度、齿轮的啮合性能等方面有紧密的关系。采用变位齿轮,能够减少传动尺寸,可以提高齿根的弯曲强度,有效避免根切现象的出现,同时能够提高齿轮的耐磨损能力。

(四)齿轮的修整与验证

齿轮的性能取决于其齿数参数的正确与否,对齿轮进行修形可以提高齿轮的性能,不恰当的修整,会阻碍齿轮潜在性能的发挥,良好设计与优秀的齿轮修形方法可以使齿轮性能发挥到到最佳状态,结合齿轮的基本设计参数与齿轮的修形,设计人员能够开发尺寸、轴向相同,但其传动能力可以提升两倍且内部噪音较低的高性能齿轮。

研究实验表明,由于齿轮轮齿制造参数的不同与技术人员的安装误差,在变速器使用过程中,轮齿的扭转变形与热变形等因素,这造成齿轮在啮合时,两个齿轮会产生冲击力、噪音。齿轮传动研究的进一步深入与制造技术的发展,在验证齿轮的的性能时,修形技术受到了广大设计人员的广泛应用,修形技术使轮齿之间的承载力分配更加合理,通过修形技术提高齿轮的啮合性能,使轮齿载荷的变化更加平稳,提高了齿轮的承载力,减少了齿轮的噪声与振动,同时延长了齿轮的寿命。

三、变速器档位的优化设计

随着汽车行业的发展,汽车种类越来越多,不同类型汽车的使用状况与用途各有区别,因此,汽车对性能的要求千差万别。机械式变速器与汽车的稳定性、经济性、动力性关系密切。变速器档位的设计与各档的传动比对变速器的性能有着重要影响。

(一)变速器档数的设计

变速器的挡数关系着汽车动力性能的高低,增加档数可以提高汽车的动力,增加档位的优势主要有以下两个方面:首先挡数增加会增加发动机提供最大功率的机会,提高汽车爬坡能力和提速时间。其次,增加挡数,可以降低汽车油耗,节约汽车使用成本,但挡数越多也有一定缺陷,它会使变速器的结构变得复杂,且质量和尺寸增大,同时增加了换挡频率,这增大的操作的难度,也增加了档位损坏后的维修成本。因此,设计人员要合理设计档位,在保证变速器稳定的前提下,相邻两档的传动比率要控制在1.9以下,高档相邻档位的传动比要低于低档的传动比。设计人员可利用一档的传动比确定挡数,其设计公式如下:

I1=1.35n-1

其中n表示档位数,I表示一档的传动比。

(二)档位传动比的计算

传动比是指变速器一档的传动比和最高档传动比之间的比值。传动比的确定与汽车发动机的设计参数,汽车的使用条件等因素有关。当前,小轿车传动比在2~5之间,小型货车在6~8之间,重型货车因对动力要求较高,其传动比更大。

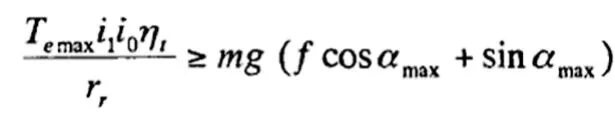

(三)一档传动比的计算

汽车的一档提供的动力较大,因此其传动比要根据爬坡度确定,汽车在爬坡时车速较慢,其驱动力用来克服轮胎与路面的阻力,因此,计算汽车一档的传动比要计算汽车通过的最大坡度,其计算公式如下:

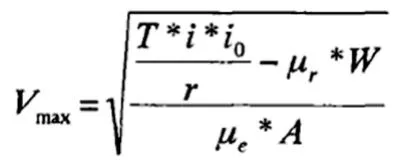

通过计算一档的传动比,设计人员利用各档位之间的传动速比,我们可以计算出最高档位的传动比,其计算公式如下:

四、变速器其他关键结构的设计

(一)中心距选择

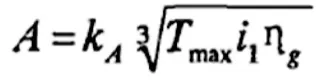

在机械式变速器中,相互啮合的齿轮圆心之间的距离被称为中心距。中心距是变速器设计中的关键参数之一,中心距的大小影响着变速器的质量、体积、外部尺寸,对齿轮的啮合精度也有影响。中心距越大,齿轮的接触面积越小,寿命就越短,反之,中心距越小,齿轮的寿命越短,中心距在确定时,要考虑齿轮的接触强度,从安装轴承的便捷性考虑,中心距要适当增大。综合考虑,中心距的设计可以按如下公式计算:

(二)传动轴的尺寸设计

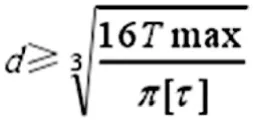

变速器传动轴在开始设计时,由于轴承距离、轴的内部结构不确定,无法进行扭弯组合计算,当齿轮的齿数确定后,我们可以根据齿轮强度与刚度条件估算轴的半径,初步确定轴的结构后,再根据轴传递的扭矩进行计算,按照强度条件设计的轴径计算公式如下:

其中Tmax表示轴传递的最大扭矩。

机械式变速器的设计是一个系统工程,齿轮中心距的确定、传动轴的尺寸设计都关系着变速器的性能,设计人员对这些关键结构要设计精确,保证变速器的稳定性。

结语

当前,机械式变速器仍是大部分汽车普遍采用的变速器,其功能的稳定性直接关系着汽车的动力性能,因此,研究人员必须对机械式变速器进行深入研究,充分了解机械式变速器的情况,优化设计变速器的齿轮、档位、传动轴等核心部件。我们要通过严格的设计程序和先进的设计方法,保证变速器的安全性与稳定性,提高我国汽车的动力水平,大幅度提高机械式变速器的设计能力。

[1]蔡炳炎.机械式汽车变速器速比优化设计及扭转振动分析[D].武汉:武汉理工大学,2005.

[2]岳亮亮.基于MATLAB和VC++混合编程的汽车动力与传动系统匹配研究[D].武汉:武汉理工大学,2010.