水泥沥青砂浆的材料性能及应用研究

竹俊杰

(中铁十六局第四工程有限公司,北京 101400)

1 背景及意义

目前针对CA砂浆材料领域的科研工作开展较多,“十一五”科技支撑计划和863课题已将高速铁路无砟轨道用CA砂浆立项研究。但我国CA砂浆大部分研究集中在室内试验阶段,依托的工程实体运营时间较短,对研究成果的检验还需要较长的时间。同时,材料性能评价体系的研究工作中也缺乏强有力的基础数据作为依托,致使现阶段我国可用于设计时速高达350km/h以上较为完备的CA砂浆工艺成套技术还不成熟,尤其砂浆配合比设计方法、性能评价、施工工艺等方面尚有不足,对高速铁路CA砂浆现场施工工艺及质量控制还没有完善的标准,给我国高速铁路大规模的建设造成一定的技术障碍。

2 无砟轨道结构

沪昆铁路客运专线江西段站前工程HKJX-5标段位于南昌市和高安市境内,里程为 DK569+839.17~DK638+468.75,全长68.62958千米,首件段 CRTSⅡ型板式无砟轨道起讫里程为DK587+575-DK590+637,全长3.,062km,包括两座特大桥,两段路基,共计634块CRTSⅡ型轨道板。

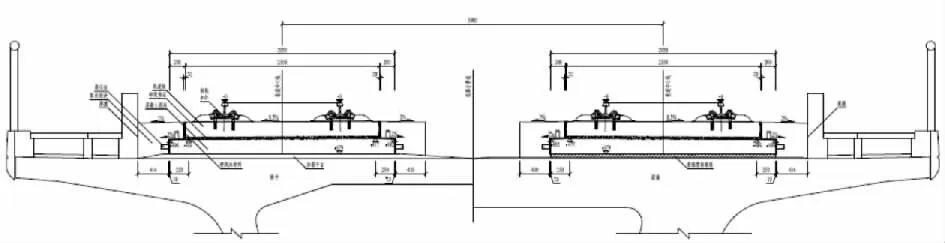

桥上CRTSⅡ无砟轨道结构由钢轨、扣件、轨道板、CA砂浆垫层、底座、侧向挡块、滑动层、高强度挤塑板和限位板组成;路基上CRTSⅡ无砟轨道结构由钢轨、扣件、轨道板、CA砂浆垫层、支撑层和线间填筑物组成。桥上轨道总结构高度679毫米(直线段),路基上轨道总结构高度779毫米(直线段)曲线段轨道总结构高度根据超高的不同进行计算。图1和2是桥上CRTSⅡ型板式无砟轨道横断面图。

图1 桥上CRTSⅡ型板式无砟轨道横断面(超高=0)

图2 桥上CRTSⅡ型板式无砟轨道横断面(超高=175)

3 水泥乳化沥青砂浆试配试验

3.1 原材料的选定

选定的原材料必须要与理论配合比的原材料相适应,主要原材料如下:

⑴CRTSⅡ型板式无砟轨道水泥乳化沥青:安徽中铁工程材料科技有限公司生产,规格及型号:AL-NS001;颗粒极性:阴性。

⑵CA砂浆用干料:安徽中铁工程材料科技有限公司生产,规格及型号:RP-Q2。

⑶CA砂浆用普通减水剂:安徽中铁工程材料科技有限公司生产,规格及型号:RAWY101。

⑷CA砂浆用消泡剂:河南道纯化工技术有限公司生产,规格及型号:DSP-010型。

⑸CA砂浆拌合用水:能饮用的自来水。

3.2 材料相容性检验

对于水泥乳化沥青砂浆来说,各组分之间具有好的相容性是确保砂浆均匀性、稳定性以及其他各项性能的前提。所以,在配制砂浆前,务必要对各个材料进行相容性检验。检验不合格的一律不能用来配制CA砂浆。

⑴水泥与乳化沥青的相容性

水泥与乳化沥青的相容性是配制水泥乳化沥青砂浆的基础,其不相容的表现形式主要有两种,一是水泥和乳化沥青刚刚拌合就破乳;二是拌合后虽然不很快破乳,但工作性能损失很快,拌合结束5分钟后,砂浆变稠,扩展度加速变小,流动度过低。解决这两者不相容的方法是变换水泥品种或者重新选择乳化沥青,直至达到相容的结果

⑵干料与各种外加剂的相容性

干料与外加剂的相容性检验也是通过拌合试验来实现的。干料与外加剂的不相容表现为出机砂浆的扩展度满足技术指标要求,而30分钟后砂浆的扩展度大幅下降,达不到280毫米要求;或表现为砂浆严重离析、分层等。解决干料与各种外加剂的不相容应从更换水泥品种、重新选择外加剂品种或类型等方面进行。

3.3 配合比设计

完成了原材料的优选和相容性检验后,进行水泥乳化沥青砂浆的配合比设计工作。其内容主要包括:砂浆配合比的初步确定,砂浆试拌、成型及其基本性能的检测;根据检测结果,对初步配合比进行调整;调整后的砂浆试拌、成型及其性能检测;当砂浆的性能仍不符合指标要求时,重复调整直至满足砂浆的性能指标要求;确定砂浆的最终配合比。

为保证CA砂浆的力学性能与耐久性能,在确定砂浆最终配合比时,应满足以下要求:

⑴水泥用量宜不小于400千克每立方米。

⑵乳化沥青与水泥的比值宜不小于0.35。

⑶水灰比宜不大于0.58。

⑷CA砂浆设计厚度30毫米,性能满足《客运专线铁路CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》(科技基【2008】74号)和验标的要求。

⑸CA砂浆的最小抗压强度达到1兆帕后方可拆除轨道板下面的精调校正装置,最小强度达到3兆帕后方可承重。

3.4 正交设计试配方案

⑴正交试验设计的基本原理

正交试验设计是一种安排多因素试验的数学方法,此方法既科学又方便。对于诸如CA砂浆性能的变化规律或者最优工艺条件的确定等这类问题,因为涉及的因素众多,试验周期长,量测数据离散,试验工作繁重,采用正交设计来安排试验,只要做少量试验就可以得到正确的结论和好的效果,事半功倍。这种利用数学上的正交特性-具体的说就是正确使用数学上的正交表来安排多因素试验和分析试验成果的一整套方法,称为正交试验设计方法。他的特点就是采用最优水平组合来代替全部的组合。

⑵试验方案

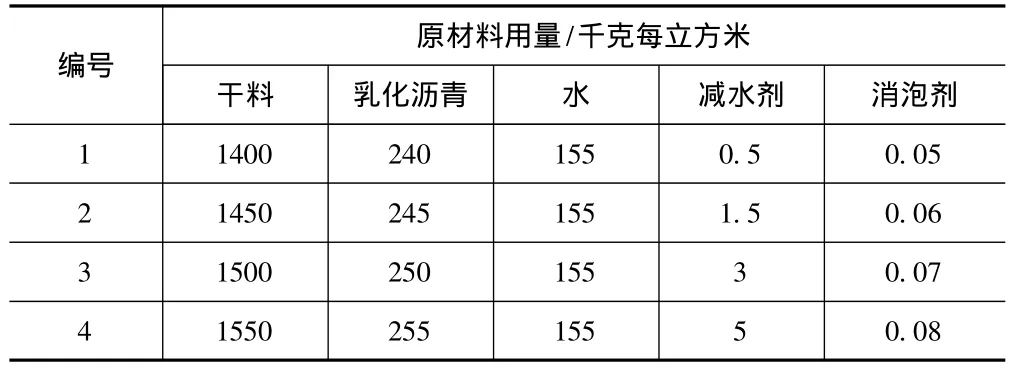

在原材料初步选定后,采用正交设计方法,分析各原材料掺量对CA砂浆性能(流动度、含气量、28天抗压强度、28天弹性模量)的影响情况,以确定最优配合比。对乳化沥青(A)、干料(B)、水(C)消泡剂(D)、减水剂(E)4种原材料用量各取5个水平(表1)进行正交设计。

表1 原材料用量的5个水平

⑶试配试验结果分析

通过对试配试验数据进行方差分析,确定初始配合比为干料:乳化沥青:减水剂:消泡剂:水 =1500:250:5.0:0.06:155,对初始配合比砂浆的性能进行检测,各项指标均满足相应要求。

3.5 工艺性试验及配合比的确定

初始配合比砂浆配合比和搅拌工艺确定后,开始在线外试验段进行验证和灌注工艺试验、揭板试验。在试验中出现以下问题:

⑴气泡多。原因是消泡剂用量较少,CA砂浆搅拌车自动计量的消泡剂难以在短时间内充分与其他材料搅拌均匀。

⑵出现空洞的现象。是由于底座板润湿工作不到位引起的。如果底座板润湿不充分,由于底座板吸水,置换出底座板内的气泡在砂浆层就会产生空鼓、贯穿气孔等缺陷;如果预湿过度,在轨道板底或者是底座板上残留有明水,则容易造成砂浆泌水、沥青析出等缺陷。

⑶砂浆表明局部发黑的现象。经试验分析,其主要是砂浆原材、搅拌工艺引起的。

通过多次揭板试验不断总结,最终确定了CA砂浆基本配合比为干料:乳化沥青:减水剂:消泡剂:水 =1500:250:5.0 ~5.5(可调):0.05 ~0.07(可调):150 ~170(可调)。

4 施工工艺

4.1 润湿工艺

⑴铺板前润湿

为了保证砂浆与底座或支撑层有良好的粘结,铺板前应采用高压水枪冲洗底座或支撑层,清除表面的浮浆与灰尘。

⑵封边前润湿

经线外试验段多次工艺试验,确定先润湿后封边的工艺方案。轨道板灌注前2~4小时,根据天气及底座板轨道板情况利用洒水车冲洗底座板及轨道板底2~3次,冲洗充分,确保底座板及轨道板底表面吸水饱和。封边前采用高压水枪充分冲洗轨道板底和底座板(支承层)表面,使其充分湿润,处于保水状态,当底座或支承层凹凸不平有较多积水时应采用风力灭火机将积水清除,利用干棉布左右移动擦除板腔内上下未吹除的明水,确保板腔内无积水且处于饱和面干状态。封边完毕后应对灌注口和观察口进行覆盖,防止水分散失。

⑶灌注前湿润

在灌浆前及时观察观察口和灌注口观察底座的湿润情况,如底座潮湿,则不需进行湿润;如底座干燥,则需再次进行湿润。灌注砂浆前10分钟再次检查板腔润湿状况,确认其表面无残留明水和雾化不彻底等现象。如发现局部有积水,则可采用风力灭火机吹出或吹散积水。

4.2 CA砂浆配制

搅拌速度及时间则主要影响水泥乳化沥青砂浆的含气量、抗压强度及弹性模量,通过多次试验,我们得到合理的投料顺序和拌和方式如下:

⑴从水箱加水。

⑵从P乳剂箱加水。

⑶从A乳剂箱加乳化沥青,停转后迅速投入减水剂和消泡剂;低速搅拌,30转每分钟的速度搅拌30秒;螺旋泵投入干粉料;高速搅拌,以105转每分钟的速度搅拌120秒;减速至30转每分钟,搅拌90秒。

⑷CA砂浆出仓。

砂浆搅拌车加料,定人定岗。加料前注意加料顺序,并检查各原材料的质量、性能是否符合要求。

砂浆搅拌车的检查。每天开盘之前,应对砂浆搅拌车进行全面检查,防止在施工过程中出现意外情况,保证搅拌灌注施工的顺利进行。砂浆车的计量系统,每周须进行自校;砂浆车的搅拌主机与成品仓应及时清理剩余砂浆。

施工配合比的调整。施工配合比的调整范围必须在基本配合比的允许范围之内;施工配合比的调整应根据原材料的性能、轨道板底座的类别、板腔厚度、板腔温度、湿润等情况来调整。

4.3 灌注工艺

为防止砂浆在运输过程中产生离析,砂浆在灌注前必须搅拌均匀。

灌注施工时先打开中转罐卸料阀门,待砂浆充满灌注软管后,再缓慢打开灌注阀门,砂浆初流入时严格控制流速,防止大气泡包裹在内,逐渐增大流速直至灌注口砂浆面高出轨道板顶约15公分,此后随时观察灌注孔内砂浆的液面高度,并控制流速维持砂浆面高度,进行连续灌注,待四角排气孔有砂浆均匀流出后及时关闭灌注阀门。直线板的灌注时间应控制在3~4分钟内,曲线板的灌注时间应控制在5分钟±30秒内。当砂浆面高于轨道板顶面5~10公分且不能回落时,灌浆过程才可告结束。

砂浆灌注的节奏是慢→快→慢,切忌砂浆灌注过程中突然增加或减小砂浆的灌注流量。

当砂浆从排气孔溢出时,不要立即封堵,待积水充分排出,流出正常砂浆,且是满断面外溢时,用孔塞或海绵进行封堵。采用带阀门的灌注漏斗补灌精调爪处空腔,对空腔充分润湿并消除明水,利用封边角钢封边并与底座板结合密贴。将砂浆灌入漏斗后,打开阀门,软管中气体排除并流出均匀砂浆后,将软管塞入空腔最内部,使砂浆在空腔内由内向外流,排除内部空气消除空洞,慢慢移动软管,使空腔内充填饱满砂浆。将砂浆灌注至比轨道板底边高出约5公分后停止灌注。轨道板相应位置可粘贴胶带避免污染轨道板。

灌注完成后,保持浆面高于轨道板底10公分。待砂浆失去流动性后,掏出多余的砂浆,取出灌注PVC管,使砂浆面高于轨道板底5公分。

4.4 砂浆充填层施工中的常见质量问题

⑴饱满度

技术要求:轨道板与底座板间隙的砂浆充填层灌注饱满,排气孔应有砂浆排出;周边和四个角应与轨道板底面粘结密贴,不允许有裂缝或空洞。

不良现象:砂浆充填层的四个角空陷,周边稀松不密实或与轨道板底面离缝。

可能原因:新拌砂浆的流动度偏大或扩展度偏小,灌注时四个角和周边未充满;砂浆的膨胀率偏小,灌注后未涨满;砂浆灌注量不够,未完全充满(排气孔未流出足够的砂浆)灌注就停止了。

⑵密实度

技术要求:充填层密实,无孔径达毫米级的大气孔、表面无气孔聚集层或尺寸大于20平方厘米的气孔聚集区;断面无气孔聚集区或裂缝。

不良现象:砂浆充填层表面有密集小气泡层,断面局部夹杂有个别大气泡或细密气泡聚集层。

可能原因:新拌砂浆含气量和气泡孔径偏大;灌注时,砂浆流动过程中夹入了较多的空气;新拌砂浆的砂浆稳定性差,气泡不能稳定存在;新拌砂浆的流动度偏小。

⑶匀质性

技术要求:砂浆充填层任何部位的密实度和颜色均匀一致。

不良现象:充填层表面有浮浆或泌水流痕或颜色较深;充填层底部有粗砂沉积。

可能原因:新拌砂浆稳定性与匀质性不良;新拌砂浆流动度太小或扩展度太大。

4.5 控制和提高工程质量的基本原则

⑴务必严格按照国家现有的成熟的有关技术条件和规范精细施工;

⑵按照“暂行技术条件”要求检验原材料质量,不合格的原材料拒绝验收入库;

⑶务必严格按照经实践检验成功的基本配合比和搅拌工艺拌合砂浆;

⑷严格执行“性能指标不合格的砂浆决不灌注”的规定。

5 结束语

本文通过分析CA砂浆拌合物的流变性能和粒子沉降规律,优选出CA砂浆的主要原材料。结合沪昆客运专线江西段首件工程,通过大量试验,采用正交设计方法,确定了CA砂浆最终配合比为:干料:乳化沥青:减水剂:消泡剂:水=1500:250:5.0 ~5.5(可调):0.05 ~ 0.07(可调):150 ~170(可调)。研究CA砂浆原材料的储存与管理、轨道板精调完成后的封边施工、底座板润湿,以及CA砂浆的灌注及养护等工艺;总结了砂浆充填层施工中的常见质量问题及防范措施,提出控制和提高工程质量的基本原则。

文章在CRTSⅡ型板式无砟轨道施工方面做了大量工作,但是仍有不足之处,例如:每次在灌注轨道板前都要进行野蛮的揭板试验,这种方法不但费时费工、无形中增加了成本,并且不能完全保证全部的灌浆都是成功的。所以迫切需要一种自动化水平高,技术先进,无损坏的检测技术来监测每一块板的灌浆情况

[1]铁道部.客运专线铁路CRTSII型板式无砟轨道水泥乳化沥青砂浆暂行技术条件(科技基(2008)74号).北京中国铁道出版社,2008.

[2]David N.Bilow,P.E,S.E.and Gene M.Randich,P.E.Slab track for the next 100 years[J].Portland Mcnt Ass0ciati0n.

[3]李克勤.论高速铁路对我国经济发展的必要性.中国乡镇企业,2003(10):12~14.

[4]陈秀方.轨道工程.北京:中国建筑工业出版社,2005.

[5]苗东升,赵陆青.德国高速铁路轨道技术简介[J].轨道工程,2006,刊:144 -3.

[6]卢祖文.解决关键技术,发展无碴轨道[J].中国铁路,2005(1):16-19.

[7]王其昌.高速铁路土木工程.成都:西南交通大学出版社,1999.1 ~15.