蒸压养护制度试验研究

何 威, 殷 红, 李 丰, 刘和亮

(湖北工业大学土木工程学院, 湖北 武汉 430068)

很多学者在研究水化产物时,采用了很高的压力和温度,可是从工艺角度来研究水泥硬化过程时,使用的压力和温度却较低,一般都是在20个大气压和215℃以下.1951-1954年,苏联建筑科学院院士П. И.波任诺夫[1-2]教授根据实验结果认为,应该把水热处理的饱和蒸汽温度,自175℃提高到205-225℃,这样可使压蒸时间大大缩减,而不致降低试块强度.王燕谋[1]进一步研究了温度和压蒸制度之间的关系,并得出结论:压蒸温度的选择,不但与原料性质有关,而且与所用的制度有着密切的联系,所谓蒸压制度,就是指蒸汽压力和整个蒸压处理阶段的延续时间.每一个蒸压温度值,可以找到一个合理的蒸压制度,而蒸压制度的改变,同样要导致温度值的变更.

由此可以看出,蒸压釜中蒸汽的最佳温度和压力不仅与原材料的质量特性有紧密关系,而且与采用的蒸压制度有关.为了缩短蒸压时间和制得优质产品,可以通过提高蒸压釜蒸汽温度和压力来达到,并且必须使得每种情况下选出的短时间蒸压制度正好与蒸压釜内蒸汽的最佳温度和压力相适应[3-5].

1 试验材料和试验方法

试验试样的配合比如表1所示.将水、熟料和磨细砂按设计配合比混合后搅拌1 min,再加入石膏,快速搅拌1 min使各原料混合均匀,然后将浆体注入边长为20 cm的立方体试模中,得到试样1.按同样的方法制得试样2和试样3.

表1 试验试样的配合比 %

将试模置于蒸压釜中进行养护,从供汽开始,到蒸压釜内达到100℃为止.当温度大于100℃时,开始进行升压,达到所要求的压力条件为止.其养护条件分别为:在不同压力(0.9 MPa 、1.1 MPa、 2.6 MPa)和最高温度下分别养护不同的恒温时间(2 h、4 h、8 h、12 h).达到规定的养护时间后,缓慢排蒸汽至蒸压釜内的温度为100℃时止,然后让试样在蒸压釜内冷却,干燥后将制得的试样进行力学性能测试.

2 试验结果分析

试样在蒸压釜内最高温度和压力(0.9和1.1 MPa)下养护的时间,对于霞石水泥试样强度的影响可从图1中看出.恒压养护时间从4 h增加到8 h,霞石水泥试件的强度呈线性增长,当恒压养护时间超过8 h,试件强度不再增加;砂质水泥试件和石灰矿渣水泥试件的强度增长趋势与霞石水泥试件的基本相同.对由波特兰水泥和霞石水泥制成的干硬性和塑性砂浆分析所得的数据可以看出(如图2所示),在0.9 MPa压力下蒸压的干硬性砂浆,随着恒压时间从2 h延长到8 h,强度增长20%~25%,而塑性砂浆强度则提高50%~60%.当蒸压釜蒸汽压力由0.9提高至1.3 MPa时,砂浆强度提高.

1-砂质水泥;2-霞石水泥;3-石灰矿渣水泥图 1 恒压养护时间

a-干硬性砂浆; b-塑性砂浆;1-波特兰水泥;2-霞石水泥图 2 最佳恒压养护时间

在保持砂浆强度不变的条件下,提高蒸压釜的蒸汽压力,会使蒸压处理时间大大缩短.对波特兰水泥和霞石水泥制件的干硬性和塑性砂浆进行研究,并按图2所示的制度蒸压,得到了类似的结果.

当延长低压(0.9 MPa)下恒温养护时间,能使砂浆强度提高.但在225℃温度(2.6 MPa)下时,砂浆强度的形成过程按另一种规律进行.当延长5 MPa压力下的恒温养护时间,会对蒸压材料强度特性产生不利的影响(表2).

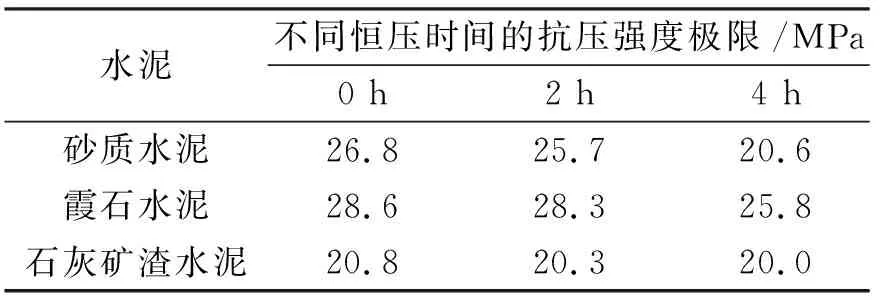

表2 塑性砂浆强度与5 MPa下恒压时间的变化关系

霞石水泥试件在恒压养护4 h下的强度比恒压养护2 h的强度降低10%~15%,而其他塑性砂浆的强度也有不同程度的降低.可见,随着蒸压釜蒸汽压力提高 ,必须缩短恒温养护时间.高压饱和蒸汽的处理,加快了水化产物的合成速度,因此可以缩短蒸压处理制度.

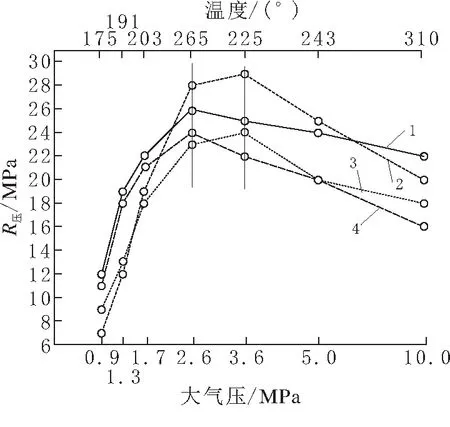

对于波特兰水泥的干硬性砂浆来说,2.6 MPa压力下恒温时间从0增加到4 h,试件强度增加20%以上.砂质水泥和石灰矿渣水泥的塑性砂浆,在2.6 MPa压力下的最佳恒压延续时间为2 h,而霞石水泥塑性砂浆为4 h.进一步延长恒压时间,就会使试件强度降低.在2.6 MPa下蒸压24 h后,砂浆强度高于0.9 MPa下蒸压8~12 h试件强度.采取峰状制度(3+0+3)时,最佳压力处于2~3 MPa范围内(图3).

1-波特兰水泥;2-砂质水泥;3-霞石水泥;4-石灰矿渣水泥图 3 蒸压处理的峰状制度

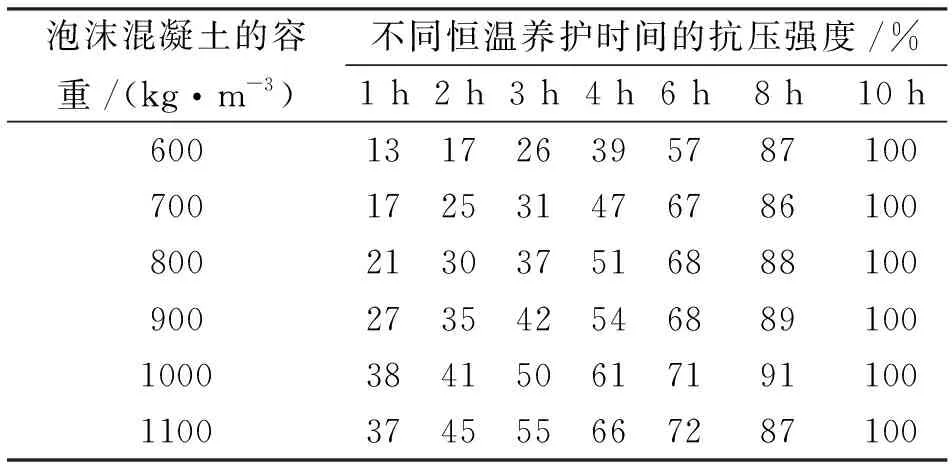

泡沫混凝土在0.9 MPa下的强度增长与蒸压延续时间的延长不成比例,并且泡沫混凝土的容重大时,蒸压延续时间应该减少.在这些试验中,升压和降压的延续时间固定不变,升压为2 h,降压为4 h[2].

表3 泡沫混凝土强度与蒸压处理时间的变化关系

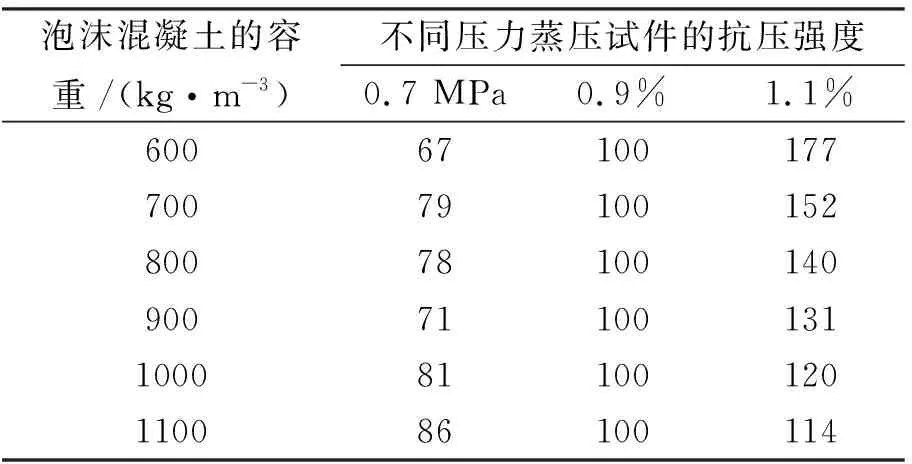

通过对泡沫混凝土在0.7~1.1 MPa压力下按2.5 h+6 h+4 h制度蒸压处理的研究,也证明了提高蒸压釜的压力会使试件的强度大大提高.从表中可见,容重600 kg/m3的泡沫混凝土提高养护压力(从0.9提高到1.1 MPa)时,强度增加77%,容重1 100 kg/m3的泡沫混凝土强度增加14%,这具有很大的实际意义.

表4 泡沫混凝土强度与蒸压釜蒸汽压力值之间的变化关系

由此可知,当蒸压釜蒸汽提高到适应于每种原料的最佳温度时,砂浆和混凝土强度增长,而再进一步提高温度,却会使强度降低.随着蒸汽温度提高和蒸压处理的延续时间延长,水化产物结晶.但蒸压时间超过最佳时间后,会使晶体粒子增大,导致石材强度降低,此外,相组成也发生了变化,因而影响制品的性质.

上述结果明显显示了蒸压工艺的优越性.正确选择蒸压制度时,蒸压釜压力提高到2~3 MPa,会大大提高蒸压产品的强度.

3 结论

1)分析得到的结果可以认为,对每一种原料都有一个最佳蒸压温度和蒸压制度.饱和蒸汽温度和蒸压时间超过最佳值,就会引起蒸压产品强度的降低.

2)蒸压釜的蒸汽压力提高,恒压养护时间应当缩短.

3)试样的强度随着蒸压釜内蒸汽压力的上升而提高,当达到最佳压力值时,其强度达到最大值,继续增加压力值,试样的强度则开始降低,为得到良好性能的蒸压产品,建议采用2.5~4 MPa(226~250℃)的蒸压釜.

[参考文献]

[1] 王燕谋.水热条件下水化硅酸钙在水泥石中的形成过程[J].硅酸盐学报,1963,2(01):11-20.

[2] 波任诺夫 П И. 蒸压材料工艺学[M]. 吕昌高译.北京: 中国建筑工业出版社, 1985.

[3] Kalousek G L,Mui D. Studies on formation and recrystallization of intermediate reaction products in the system magnesia-silica-water[J]. Journal Of The American Ceramic Society, 1954, 37(02): 38-42.

[4] Brew D,Glasser F. Synthesis and characterisation of magnesium silicate hydrate gels[J]. Cement And Concrete Research, 2005, 35(01): 85-98.

[5] Mitsuda T,Taguchi H. Formation of magnesium silicate hydrate and its crystallization to talc[J]. Cement And Concrete Research, 1977, 7(03): 223-230.