LF炉渣循环利用脱硫效果试验研究

陈登国

(新余钢铁集团有限公司,江西 新余 338001)

0 前言

生产过程中,LF炉精炼后的钢渣具有自由CaO含量大、碱度高和还原性高的特点,回收LF炉热态余渣用于脱硫,渣中硫含量会有所升高,说明LF炉精炼后的热态钢渣硫含量仍可提高,仍具有一定硫容量。本文以新钢公司炼钢厂的LF炉精炼渣为研究对象,对LF热态精炼渣的循环再利用进行研究分析。

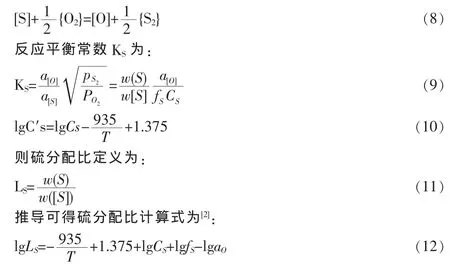

1 LF精炼脱硫热力学分析

CaO基炉渣对钢水进行脱硫,其脱硫反应可以用下述表示:

式中 α[O]与 α[S]分别表示钢水中[O]和[S]的活度;αCaS与 αCaO分别表示熔渣中CaO和CaS的活度。

反映熔渣脱硫能力可用熔渣硫容量和硫分配比表示:熔渣硫容量定义式可以由气-渣反应平衡导出。在精炼过程中,渣与气相间的反应平衡可以用式(3)表示。

硫容量值可由Fincham和Richardson给出定义,如式(4)所示

根据Duffy和Ingram定义的熔渣光学碱度与硫容量之间的函数关系及Young等人[1]的模型,当熔渣光学碱度∧<0.8时:

当熔渣光学碱度∧≥0.8时:

其中熔渣的光学碱度可以定义为:

在式(8)中,X为等价分数,可用四元渣系中各组元的摩尔分数N计算。

硫分配比由渣与气相间的反应平衡和渣与钢水之间的平衡反应合并而得:

2 试验过程及结果分析

试验分两部分6组共18炉次的热态渣循环利用,每组第1炉未加入返回渣,第2炉次作热态渣料返回1次,第3炉作渣料作第2次返回利用,每炉次记录钢水中LF精炼进站与出站的[S]值,并取LF精炼终渣样作成分分析。对上述数据进行脱硫率随循环次数分析以及通过熔渣硫容量CS和硫分配比LS计算,得出热态循环渣对钢水中脱硫效果的综合判断。

2.1 热态循环渣脱硫率

第一部分组A和组B在试验过程中热态返回渣未添加石灰,但A2、A3、B2、B3炉次出站钢水温度达到1600℃;第二部分组C至组E试验过程中添加石灰,计算得出如表1所示其热态渣返回循环利用后的脱硫率ηS。

表1 热态精炼渣循环利用过程中的石灰添加量以及返回渣脱硫率ηS关系

从表1可知,组A和组B的热态精炼渣在循环过程中没有添加石灰的出站钢水的[S]含量最低可达到0.003%。为返回渣中未加入石灰时脱硫率ηS在79%~88%之间,组E中E3炉次返回渣中添加石灰量最大达到4.3kg/t,脱硫率ηS也有最大值93%,返回渣添加石灰后平均脱硫率ηS为81%,其中出站钢水[S]含量最低可降到0.002%。通过对比发现进站钢水[S]含量都为0.027%的条件下,加入石灰的量分别为 2kg/t、3.4kg/t、4.3kg/t,脱硫率分别为 74%、85%、93%,由此可见,在进站钢水S含量相同的情况下,脱硫率随加入石灰量的增加而增加。

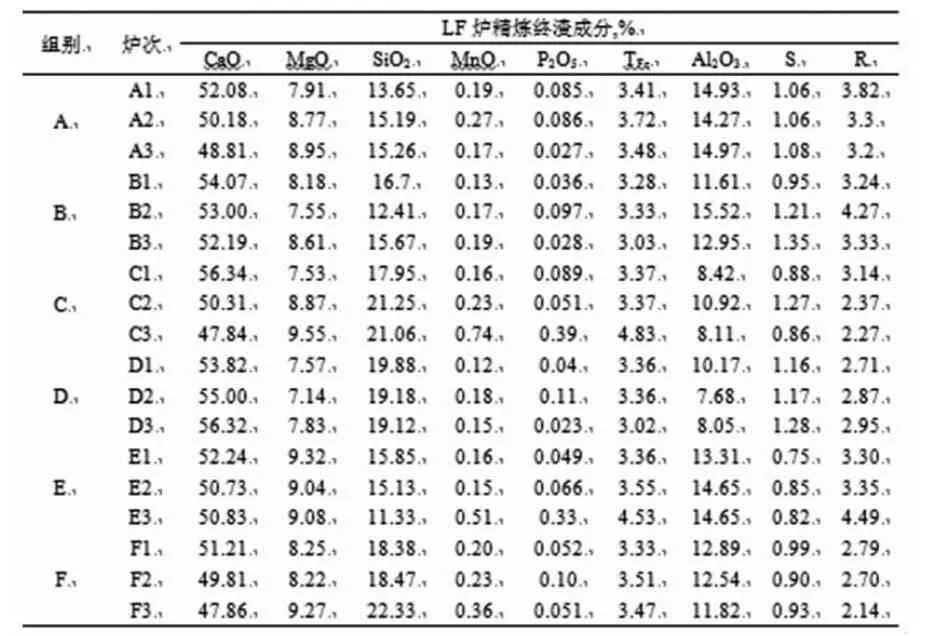

通过对精炼终渣样成分分析得出,返回渣中(S)含量的变化,各炉次的终渣成分见表2所示。

表2 终点炉渣化学成分变化

表2中可发现,对于组A至组D中随着炉渣返回次数增加,炉渣中 (s),%含量也在逐渐提高。组E和组F中炉渣也保持着较高的S含量。

2.2 硫容量对热态渣脱硫能力的判断

硫容量是钢铁冶金理论分析常用的一个概念,采用光学碱度和硫容量结合可以较好的反映炉渣组成和炉渣脱硫能力之间的关系。下图1表示的是各组热态渣循环过程中渣中硫容量CS的变化情况。

图1 循环过程中CS的变化

由表1和图1中发现,在循环过程中,不添加石灰但需钢水出站温度达到1600℃时,其硫容量CS最低为0.038,出站钢水[S]含量平均为0.0035%,平均脱硫率可达到84%以上。可见,对于不添加石灰的热态渣,在循环过程中硫容量CS≥0.038时,仍可继续循环使用。

热态渣循环过程中添加 2~4.3kg/t的石灰, 硫容量 CS≥0.017时,脱硫率最低为 61%;CS在0.02~0.037范围内脱硫率平均达到 80%以上。可见,硫容量CS在0.02~0.037之间的熔渣,通过补加一定量的石灰仍可具有较高的脱硫能力。

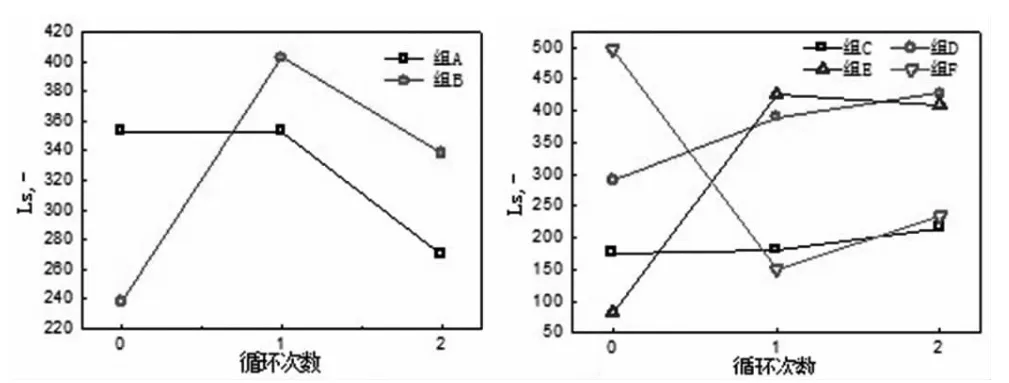

2.3 硫分配比对热态渣脱硫能力的判断

由钢水脱硫反应式[FeS+(CaO)=(CaS)+[FeO],钢渣脱硫能力用分配系 LS表示:LS=(S)/[S]

利用炉渣中(S)含量、LF炉出钢钢水中[S]含量,计算得到的各炉钢渣硫分配系数,其各组热态渣循环过程中渣钢间硫分配比变化如图2所示。

图2 循环过程中LS的变化

在添加石灰条件下,热态渣循环过程中,组C、D中的LS逐渐升高;组E中的LS先升高后降低;组6中的LS先降低后升高。通过循环过程中LS和脱硫率ηS随循环次数变化的对比发现,加入石灰量在2kg/t~4kg/t时,硫分配比LS在170~420范围内,可获得脱硫率在70%~93%之间,平均脱硫率为84%。

在不添加石灰条件下,组A中的LS逐渐降低;组B中的LS先升高后降低。通过循环过程中LS和脱硫率ηS随循环次数变化的对比发现,LS在230~403范围内,脱硫率为79%~88%,平均脱硫率为84%。与添加石灰条件下相比,组A和组B出钢温度1600℃时热态渣循环可获得更高的LS。

3 结论

通过对热态渣返回利用脱硫效果试验,可以得到如下结论:

(1)热态循环渣返回利用可以保持较高的脱硫率;

(2)未添加石灰条件下,提高了出钢温度,热态精炼渣硫容量CS≥0.038,LS在 230~403 范围内,脱硫率为 79%以上;

(3)加入石灰量在 2kg/t~4kg/t时,熔渣硫容量 CS在 0.02~0.037之间、硫分配比LS在170~420范围内,脱硫率在70%以上。

[1]陈松林,吕延春.硫分配比在 LF 精炼渣成分优化中的应用[J].炼钢,2009,25(3):37-41.

[2]Chatterji S.Mechanism of concrete due to the presence of dead-burnt CaO and MgO[J].Cement and Concrete Research,1995,25(1):51-56.