基于有限元的轿车用制动盘轻量化可行性研究

崔世海,袁 健,李海岩,李向楠

(天津科技大学机械工程学院,天津 300222)

新材料的广泛应用与快速发展为汽车整体及其零部件轻量化提供了广阔的发展空间.目前,汽车用制动盘主要采用灰铸铁,质量大.铝基复合材料具有质量轻、比强度和比刚度高、导热性好、热容量高、耐磨性及耐热性好、摩擦因数大而稳定等优点,使其成为潜在的汽车制动盘轻量化优选材料[1].但由于铝基复合材料和灰铸铁材料性能的差异,在制动盘设计过程中不宜沿用原来的设计,因此新材料的应用对制动盘的设计又提出了新的要求.

近年来国内外的研究者对常温下颗粒增强铝基复合材料的力学性能和断裂失效机理研究较多,但是对于高温下铝基复合材料的力学性能和损伤行为还需要开展进一步的研究工作.国内外采用有限元模拟计算的方法对制动盘结构进行了积极的研究,然而模拟计算方法有待改进,以达到与实际制动工况更加吻合的目的.

杨智勇[1]通过对铝基复合材料热力学性能及损伤机理的研究,提出了制动盘结构单元组合设计方法,并设计了满足280,km/h 紧急制动条件的高速列车用铝基复合材料制动盘.黄健萌等[2]根据制动盘和摩擦片的实际几何尺寸建立了一个紧急制动工况下三维瞬态热机耦合计算模型,但并没有考虑材料性能随温度的变化.孟德建等[3]基于实测制动副摩擦因数相对速度试验数据,建立三维瞬态热机耦合理论模型及有限元模型,分析了紧急制动工况下制动盘瞬态温度场和法向应力场在径向、周向和法向的分布特征,以及制动盘侧面热弹性变形和厚薄差变化规律,并在台架试验中对仿真结果进行了验证.Zagrodzki 等[4]和Burton 等[5]建立了不同模型对热弹性问题进行研究,但都假设滑动速度为常数,这与实际制动情况不符.Tirovic 等[6]和Day 等[7]研究了盘式制动器的压力分布情况,认为摩擦片和制动盘之间产生的摩擦热并不是均匀地分布在滑动表面上,而是存在温度的集聚区域.Zagrodzki 等[4]利用Abaqus/HKS 非线性有限元分析软件计算了二维情况下瞬态摩擦生热引起的热弹性接触问题.赵海燕等[8]采用MSC.MARC 有限元软件分析了高速列车制动盘瞬时温度场的分布特征及制动盘工作面的热循环历程,但在建模中将制动盘视为固定不动,只是在制动盘的表面上施加沿圆周移动的等效热流,这与实际有一定区别,并且人为地对盘片摩擦界面的摩擦热流进行分配,未考虑温度和应力之间的耦合关系.Burton 等[5]对紧急制动过程制动盘的三维瞬态温度场进行了模拟,将摩擦片作为面移动热源,最早研究了制动盘的非轴对称问题,但热流密度采用了理论分配方法,且未考虑热应力变化对温度的影响.

本文针对某型车用制动盘,建立了SiCp/A356 铝基复合材料制动盘和HT250 铸铁制动盘的有限元模型,借助ABAQUS 有限元软件模拟分析了制动盘在紧急制动工况下的瞬态热机耦合特性,探讨了应用铝基复合材料制动盘的轻量化效果.

1 有限元模型构建

1.1 制动盘、摩擦片的热机耦合关系

在有限元分析过程中,根据实际制动情况,制动过程中摩擦片固定不动,制动盘作逆时针转动,制动时不考虑材料磨损的影响,认为所有的摩擦功都转化为摩擦热;制动盘、摩擦片的材料均为各向同性材料,材料的热物性参数随温度变化.制动过程中由于制动压力作用在制动钢背上,假设作用在摩擦片背面上的压力是均布的.制动过程中,制动盘、摩擦片由于热胀冷缩与拉压作用同时产生了机械弹性应变和热应变,根据杜阿梅尔–诺依曼线性应力理论,温度变化引起的应力或应变和外力引起的应力或应变可以叠加.则制动过程中盘、片的总应变为

应力σ与应变ε之间的关系为

式中:D 为材料弹性矩阵.将式(1)代入式(2)得到盘、片的总应力为

单元应力σ与节点上的接触压力p(x,y,t)之间的平衡关系为

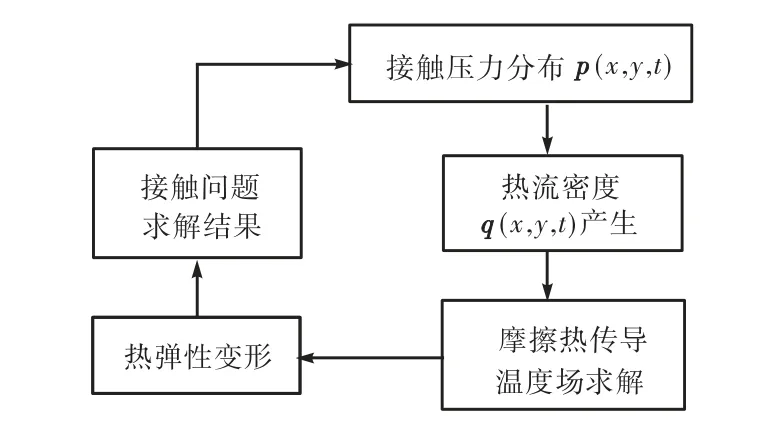

式中:B 为节点位移和单元应变之间的转换矩阵.通过式(1)—式(4)可以得出,制动过程中初始制动压力和摩擦热使盘、摩擦片产生热弹性变形和应力,导致接触界面压力发生变化.当接触界面压力变化时,热流密度q(x,y,t)分布也发生了改变,从而完成了制动过程中盘、片温度场、压力场、变形的耦合[3].制动过程中制动盘、摩擦片的热机耦合关系图如图1 所示.

图1 制动过程中的热机耦合关系Fig.1 Thermo-mechanical coupling relation during braking process

1.2 制动盘摩擦片的有限元模型

某型轿车前轮盘式制动器采用HT250,其外径为135,mm,内径为80,mm,厚度为13,mm.为简化仿真计算,将制动钳简化为两个摩擦片作用在制动盘上,其有限元模型如图2 所示,由3,157个实体单元组成.因ABAQUS 软件具有强大的热机耦合求解功能,故采用该软件进行制动仿真实验.

图2 制动盘和摩擦片的有限元模型Fig.2 Finite element model of the brake discs and pad

1.3 制动工况参数设置

初速度分别为60、100、160,km/h,在制动压力为3.45,MPa 的制动条件下,一次制动直至停车.制动减速度约为10.5,m/s2,制动距离分别为13.2、35.6、95.15,m.假设制定过程中制动压力均匀分布,且大小保持恒定,即制动减速度保持恒定.

1.4 材料参数

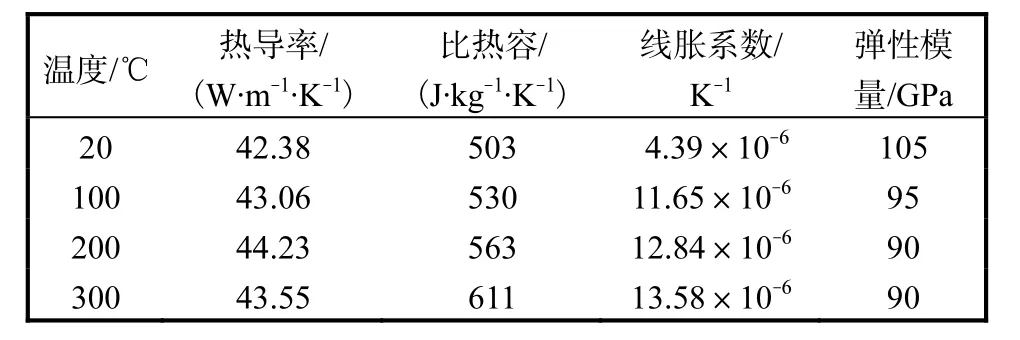

HT250 的密度为7,200,kg/m3,摩擦片材料为树脂基复合材料,密度为1,500,kg/m3,两种材料的泊松比均为0.3.两种材料的力学及热物理性能见表1 和表2[9].

SiC 体积比为 20%、采用搅拌铸造法制备的SiCp/A356 铝基复合材料的密度为2,790,kg/m3,与其相配合的摩擦片材料为铜基粉末冶金材料,密度为4,900,kg/m3,两种材料的泊松比均为0.3.两种材料的力学及热物性能见表3 和表4[1].表3 中“*”为实验数据,其他数据通过线性插值近似得到.

表1 HT250的力学及热物理性能Tab.1 Mechanical and thermophysical properties of HT250

表2 树脂基复合材料的力学及热物理性能Tab.2 Mechanical and thermophysical properties of resin matrix composite

表3 SiCp/A356的力学及热物理性能Tab.3 Mechanical and thermophysical properties of SiCp/A356

表4 铜基粉末冶金材料的力学及热物理性能Tab.4 Mechanical and thermophysical properties of copper based powder metallurgy

2 仿真结果与分析

2.1 13,mm厚制动盘的温度场分布

为研究制动盘材料由HT250 改为SiCp/A356 复合材料对制动盘温度场和应力场的影响,本文研究了厚度同为13,mm 的两种材料的制动盘,在相同制动工况下的温度场和应力场分布.表5 为13,mm 厚的铸铁制动盘与SiCp/A356 复合材料制动盘分别在60、100、160,km/h 制动工况下的最高制动温度与制动盘的最大应力.

汽车制动过程的实质是将汽车行驶过程中所具有的动能通过制动盘和摩擦片间的制动摩擦转化为热能,所产生的热能分别被制动盘及两个摩擦片所吸收.同时,部分热能通过对流换热等方式散发到周围空气中.如果制动初速度和环境条件相同,相同制动工况下SiCp/A356 制动盘及其摩擦片与HT250 制动盘及其摩擦片吸收的总热量相同.而表 5 中SiCp/A356 制动盘的最高制动温度低于HT250 制动盘,产生这种结果的原因:(1)SiCp/A356 的比热容大于HT250,所以在吸收相同热量的情况下SiCp/A356制动盘的最高制动温度低于 HT250 制动盘;(2)SiCp/A356 制动盘的摩擦片材料为铜基粉末冶金材料,其比热容大于树脂加强复合材料,即铜基粉末冶金材料制动盘可以吸收更多的热量;(3)SiCp/A356的热导率大于HT250,SiCp/A356 制动盘传热速率较HT250 制动盘快.在以上3 因素的共同作用下,SiCp/A356 制动盘在各制动工况下的最高温度均低于HT250 制动盘.在初速度为160,km/h 工况下,SiCp/A356 制动盘最高制动温度比HT250 制动盘低106,℃.

表5 13,mm 厚的SiCp/A356 制动盘和HT250 制动盘各制动工况下的仿真结果对比Tab.5 Simulation results of SiCp/A356 brake discs and HT250 brake discs with thickness of 13,mm under different braking conditions

2.2 13,mm厚制动盘的应力场分布

SiCp/A356 制动盘的最高温度低于HT250 制动盘,但其最大应力在各制动工况下却均大于HT250制动盘(见表5).制动盘热机耦合分析中最大应力是机械应力与热应力的叠加,制动盘的最大应力包括制动盘与两个摩擦片接触摩擦产生的机械应力及制动盘热变形受到铸造、装配约束所产生的热应力.

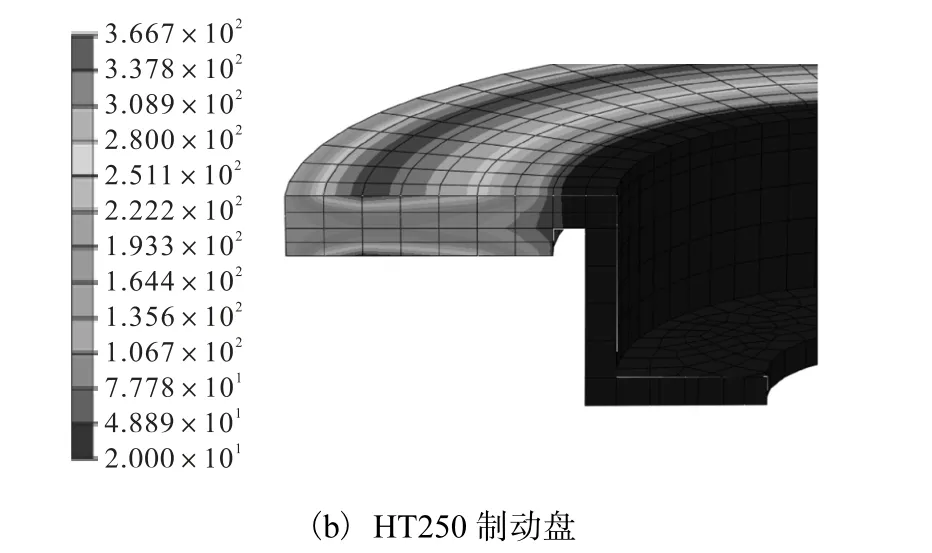

各制动工况下两摩擦片背面均受到3.45,MPa 均布压力约束.SiCp/A356 在各温度下的线胀系数均高于 HT250,虽然 SiCp/A356 制动盘的温度低于HT250 制动盘,但其热变形却大于 HT250 制动盘.SiCp/A356 制动盘在各工况下的最大应力均大于HT250 制动盘,但两者的差距并不大.在初速度160,km/h 工况下,两者几乎没有差距.其原因有两方面:(1)SiCp/A356 制动盘温度低于HT250 制动盘,尤其在160,km/h 工况下;(2)由于SiCp/A356 的热导率大于HT250,导致HT250 制动盘的温度梯度较SiCp/A356 制动盘更加明显(见图3).应力分析结果表明:在最高速度为 100,km/h 的制动工况下SiCp/A356 不会失效,因此,13,mm 厚SiCp/A356 制动盘适宜用于速度为70~80,km/h 的汽车,如纯电动汽车.由表4 可知,在最高温度300,℃时SiCp/A356的屈服强度仅为56,MPa,13,mm 厚SiCp/A356 制动盘在初速度为160,km/h 制动工况下会失效,因此对于用于速度较高乘用车的SiCp/A356 制动盘,其厚度等设计参数应与HT250 制动盘不同.

图3 制动盘截面温度梯度分布Fig.3 Cross-section temperature gradient distribution of brake discs

2.3 23,mm 厚SiCp/A356 制动盘在160,km/h 工况下的仿真结果

为保证SiCp/A356 制动盘在高速制动工况下的可靠性,就必须提高其整体厚度.厚度增加至23,mm的SiCp/A356 制动盘在初速度160,km/h 制动工况下的最高温度场与最大应力场分布见图4、图5.

图4 23,mm 厚SiCp/A356 制动盘在160,km/h 工况下温度最高时的温度场分布Fig.4 The highest temperature field distribution of SiCp/A356 discs with 160,km/h braking speed

图5 23,mm 厚SiCp/A356 制动盘在160,km/h 工况下应力最大时的应力场分布Fig.5 The highest stress field distribution of SiCp/A356 discs with 160,km/h braking speed

23,mm 厚 SiCp/A356 制动盘在初速度为160,km/h 工况下的最高温度为213.6,℃,出现在制动时间3.507,s 时制动盘表面中间位置,最大应力为196.3,MPa,出现在制动时间3.62,s 时摩擦面的内圈,最高温度与最大应力出现在制动盘的不同位置及制动过程中的不同时刻.由表4 可知,SiCp/A356 在200,℃时的屈服强度为220,MPa,可见23,mm 厚的制动盘能满足最高速度为160,km/h 时的制动要求.对比13,mm 厚的SiCp/A356 制动盘的温度场和应力场可知,随着厚度的增加,制动盘的最高温度和最大应力都呈下降趋势,这主要是由于制动盘越厚其热容量越大,相同制动工况下厚制动盘的温升较小,对应的应力也较低,这与实际情况是相符的.

图6 所示为23,mm 厚SiCp/A356 制动盘表面径向各节点位置示意图,图7 为径向各节点的温度随时间变化曲线.

图6 SiCp/A356制动盘径向各节点位置示意图Fig.6 Different node locations along radial direction of SiCp/A356 brake discs

图7 SiCp/A356制动盘径向各节点温度变化Fig.7 Temperature varation of different nodes along radial direction of SiCp/A356 brake discs

由图7 可以看出,各节点温度尤其是与制动摩擦片接触处的节点5 和节点6 都呈锯齿状变化.由于制动过程中摩擦片不动制动盘转动,因热源移动产生的热流冲击和空气对流冷却换热交替作用在制动盘表面,导致盘面的温度随时间曲线呈锯齿状变化.由图5 知SiCp/A356 制动盘最大应力出现在制动盘内圈,为196.3,MPa,最大应力是轴向、径向和周向3个方向热机耦合的综合结果,但以径向为主.由图7 可知,在相同制动时间时,径向的节点5 和节点1 之间的温度梯度(温度差)最大,同时由于制动压力均匀作用在制动盘摩擦面上,而内圈不受力自由膨胀,因机械压力和温度梯度耦合作用产生的最大应力出现在内圈位置处.

对比23,mm 厚的SiCp/A356 制动盘和13,mm厚的铸铁制动盘可知,HT250 制动盘的质量为4.93,kg,SiCp/A356 制动盘的质量为2.93,kg,减轻40.57%,减重效果明显.

3 结论

(1)有限元仿真分析结果表明:由于SiCp/A356的比热容大于HT250,相同制动工况下SiCp/A356制动盘的温度较低,其温度梯度也明显低,其最高温度、最大应力出现的位置和时刻也不同于HT250 制动盘,这与实际制动工况相符合.

(2)由于材料性能不同,制动盘厚度同为13,mm时,SiCp/A356 制动盘在160,km/h 工况下出现失效,而HT250 制动盘不会失效,因此SiCp/A356 制动盘的设计参数不能照搬HT250 制动盘.

(3)23,mm 厚SiCp/A356 制动盘能满足160,km/h制动工况的要求,与13,mm 厚HT250 制动盘相比,其质量由4.93,kg 减轻为2.93,kg,减重效果明显.

[1]杨智勇.高速客车铝基复合材料制动盘热损伤和机构设计研究[D].北京:北京交通大学,2008.

[2]黄健萌,高诚辉,唐旭晟,等.盘式制动器热–结构耦合的数值建模与分析[J].机械工程学报,2008,44(2):145–151.

[3]孟德建,张立军,余卓平.通风盘式制动器热–机耦合理论建模与分析[J].同济大学学报:自然科学版,2010,38(6):890–897.

[4]Zagrodzki P,Lam K B,Al Bahkali E,et al.Nonlinear transient behavior of a sliding system with frictionally excited thermoelastic instability[J].Journal of Tribology,2001,123(4):699–708.

[5]Burton R A,Nerlikar V,Kilaparti S R.Thermoelastic instability in a seal-like configuration[J].Wear,1973,24(2):177–188.

[6]Tirovic M,Day A J.Disc brake interface pressure distributions[J].Journal of Automobile Engineering,1991,205(2):137–146.

[7]Day A J,Tirovic M,Newcomb T P.Thermal effects and pressure distributions in brakes[J].Journal of Automobile Engineering,1991,205(3):199–206.

[8]赵海燕,张海泉,汤晓华,等.快速列车盘型制动热过程有限元分析[J].清华大学学报,2005,45(5):589–592.

[9]于为高.通风盘式制动器热–机耦合分析及寿命预测[D].广州:华南理工大学,2010.