SiC先驱体:聚碳硅烷的应用研究进展

宋麦丽,傅利坤

(西安航天复合材料研究所 ,陕西西安710025)

1 前 言

现代科技的飞速发展对复合材料的性能提出了越来越高的要求,陶瓷基复合材料优异的耐磨、耐腐蚀和耐高温性能日益受到人们的关注,同其它陶瓷基复合材料(如Si3N4基和Al2O3基)相比,SiC陶瓷基复合材料更加引人注目。

目前,制备SiC陶瓷基复合材料最常用的方法有聚合物先驱体转化法(Polymer Impregnation Pyrolysis,PIP)和化学气相渗透法(Chemical Vapor Infiltrate,CVI),其中PIP法被认为是制造大尺寸和结构复杂部件的有效方法[1],该工艺与其它陶瓷基复合材料制造工艺相比,所具有的显著优势是[2],充分利用了现有聚合物基复合材料成熟的低温成形工艺设备和工艺技术。因为有机硅类树脂中聚碳硅烷(Polycarbosilane,PCS)的陶瓷产率高,所以普遍采用PCS作为SiC陶瓷的先驱体[3]。聚碳硅烷合成技术是由S.YaJima于1975年最先提出,并研制出SiC纤维[4-5],开辟了有机先驱体制造陶瓷纤维的新时代,同时,也为先驱体制备陶瓷复合材料(Ceramic Matrix Composites,CMC)打开了新思路,日本、美国及西欧等发达国家在这一领域中的研究十分活跃[4]。据报道,经改性的聚碳硅烷陶瓷先驱体(烯丙基氢化聚碳硅烷)的陶瓷产率高达80% -85%,Si/C原子比接近1,裂解后无游离碳。美国MIT和道康宁公司在有机硅聚合物的开发与应用方面作了大量的工作,欧洲动力公司在开展CVI技术的同时也开展了先驱体转化法的研究。国内以国防科技大学最早开展先驱体的合成、陶瓷纤维的制备以及CMC的研究工作,已成功的制备出SiC纤维,对先驱体转化法制备CMC技术也有较为深入的研究。10多年来,西安航天复合材料研究所对PCS有机先驱体的应用作了大量深入的研究,在用PIP法制备CMC的基础上开发出“CVI+PIP”新工艺,制备出了高性能的SiC基陶瓷复合材料及构件,使C/SiC复合材料的性能和应用研究步入了国际先进者行列[3]。

2 聚碳硅烷简介

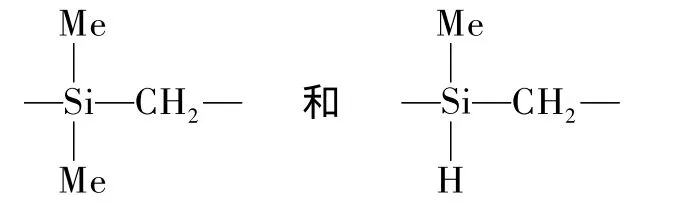

聚碳硅烷(PCS)是一种在主链上含有Si,C原子的有机硅化合物,其结构有以下两种[4]:

它们是由Me2SiCl2在二甲苯溶液中与金属钠反应得到聚硅烷(PS),再由PS进行裂解重排,控制裂解重排温度,可以得到不同分子量分布的PCS,对其进行分子量分级,可得到不同分子量的PCS。PCS在真空状态或惰性气氛条件下,高温裂解逐步脱去-H、-CH3等有机集团,并发生交联反应,850~1 000℃裂解转化为非晶态SiC,进一步升高温度(1 200~1 400℃),非晶态SiC可转化为结晶态的β-SiC。

2.1 聚碳硅烷树脂的合成

在20世纪70年代,日本矢岛圣使教授最初提出了合成聚碳硅烷的方法,在其合成过程中,要使用高压釜或催化剂。在80年代,国防科技大学提出了常压热裂解合成PCS的新方法,该方法不使用高压釜或催化剂,直接将二甲基二氯硅烷与金属钠按适当配比投料,以二甲苯为反应溶剂,在氮气保护下进行滴加反应,二甲基二氯硅烷一般在1~1.5 h内滴加完毕,当反应体系的温度升至140℃时,结束反应,整个反应时间为68 h。反应产物经中和、洗涤、过滤、干燥后得到白色粉末状聚二甲基硅烷,产率达80%~90%,反应产物聚二甲基硅烷的熔点为350~370℃,常温下不溶于一般的有机溶剂,它具有晶体结构,结晶度达90%。聚二甲基硅烷向聚碳烷转化的实验室合成可在普通的反应瓶中进行,裂解反应温度在300~700℃的范围,随着反应的进行,反应体系中的Si-Si链含量逐渐减少,Si-C链逐渐增多,体系温度也随之增高,待反应结束后可得到黄色透明状物质——聚碳硅烷树脂,可溶于正己烷、甲苯、二甲苯、四氢呋喃、氯仿、氯苯等有机溶剂[6-7]。

由二甲基二氯硅烷在溶剂中与金属钠反应得到聚硅烷,再由聚硅烷进行高温聚合得到聚碳硅烷,化学反应式为[5]:

2.2 聚碳硅烷的结构与性能

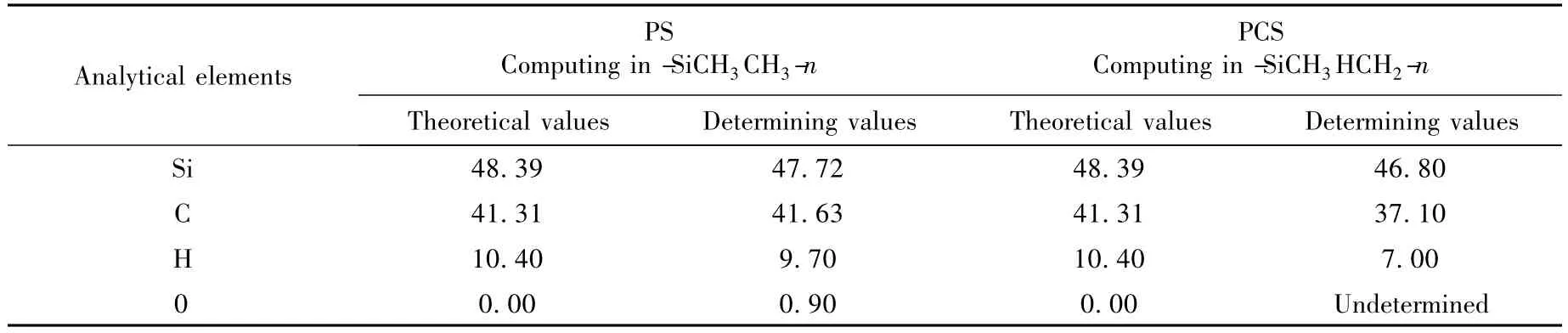

聚碳硅烷是聚硅烷高温裂解聚合的产物,在反应过程中,用气相色谱分析发现有大量的氢气和甲烷气等低分子物质释出,一般认为,使聚碳硅烷分子量增大归因支化交联反应,并且调节反应条件和温度,不但可以改变产物聚碳硅烷的分子量,同时对分子量分布和软化点也有较大的影响,因此,可以根据不同的反应温度控制产物的支化度。根据聚碳硅烷和聚硅烷的红外光谱图比较,除了与聚硅烷相同的在2 950,2 900,1 400,1 250,820 cm-1附近显示 C-H键和 Si-CH3键吸收外,作为聚碳硅烷特征吸收是2 100 cm-1处的Si-H键吸收峰和表征Si-CH2-Si结构的1 020和1 355 cm-1吸收峰。聚碳硅烷的Si-H键含量用化学分析方法测定为0.7%-0.8%(质量分数),而Si-H键的理论含量为1.72%(不考虑支化反应),实测值远低于理论值,说明支化反应程度是比较大的,聚碳硅烷和聚硅烷元素分析结果见表1[8]。

表1 聚硅烷(PS)和聚碳硅烷(PCS)元素含量分析结果(w/%)Table 1 Results of analyzed elements on polysilane and polycarbosilane(w/%)

由于聚碳硅烷树脂属于支化交联结构,因而韧性较差,成形加工性能不是太理想,应根据具体应用选择相应的加工条件。目前主要是根据聚碳硅烷树脂的结构特征,利用其从有机体转变生成陶瓷的独特性能,在很多方面获得应用。因此,用气相色谱仪监测聚碳硅烷树脂在惰性气氛中的高温转变过程,发现该树脂在高温作用下释放出大量的氢气和一定量的甲烷气,二者的峰值都在800℃左右,据此,可认为聚碳硅烷在800℃左右已开始转变为无机体,故应按照聚碳硅烷树脂的应用制品的性能要求来选择烧成转变温度的高低。温度较低,制品致密度不够,性能不高;温度过高,得到的样品晶粒尺寸增大,同样降低了制品的性能[9]。

3 聚碳硅烷的应用研究状况

聚碳硅烷(PCS)是一种广泛应用于制备特种纤维(如SiC纤维)和复相陶瓷的有机先驱体,其应用始于20世纪70年代,首先被用于制备名为Nicalon的SiC纤维,随着科学技术的迅猛发展以及对高温热结构复合材料的迫切需求,许多学者对聚碳硅烷的合成及改性作了大量的研究,改性聚碳硅烷被广泛用于制备SiC纤维、SiC基陶瓷复合材料和SiC表面/界面抗氧化涂层[3]。

3.1 聚碳硅烷用于制备SiC纤维

SiC纤维具有优异的高温力学性能和抗氧化性及耐腐蚀性好等特点,在高性能复合材料领域得到了愈来愈广泛的应用,多年来成为人们研究的热点。常见的SiC纤维有短纤维、晶须和连续长纤维3种,其中短纤维和SiC晶须一般采用气相沉积法制备,连续长纤维则采用CVD法、超微粉掺混纺丝法、先驱体转化法、炭纤维转化法制备。

采用先驱体转化法制备SiC纤维自日本的S.YaJima于1975年提出,并由日本碳公司首先取得其专利实施权,实现了工业化,开发出了Nicalon纤维[10]。先驱体转化法所制得的SiC纤维不仅强度高,可编性好,而且可在较低温度下制备,近年来先驱体转化法一直是人们研制 SiC 纤维的主要方法[11-12]。

由先驱体转化法制备SiC纤维分4个工艺过程,即先驱体聚碳硅烷的合成、熔融纺丝、不熔化处理和高温(≤1 300℃)裂解 ,表2列出了部分先驱体裂解的陶瓷纤维的性能[11]。

表2 部分先驱体及其陶瓷纤维的性能Table 2 Properties of some precursors and their ceramic fibers

未来CMC的耐温性对SiC纤维的使用温度提出了更高的要求,提高SiC纤维的使用温度的关键在于抑制高温下SiC晶粒长大和晶相转变,降低SiC纤维中O的含量。抑制高温下SiC晶粒长大的有效方法是调整聚碳硅烷先驱体的Si/C比例,控制SiC纤维中Si,C元素含量,据报道[11],SiC纤维的最佳化学计量式为Si1C≈1.1,纤维中存在少量的剩余C,由于处于晶界的C能阻碍晶界的移动,从而有利于抑制晶粒长大,提高纤维的耐温性。另外,要提高纤维的高温热化学稳定性,必须设法降低纤维中O的含量,减少高温下小分子物质的产生,解决这一问题的方法有3种:一是避开空气不熔化处理过程,在制备全过程中尽量减少O的引入;二是加入烧结助剂,高温烧结除去Si-C-O纤维中的O并使纤维致密化;三是不经不熔化处理过程而直接制得SiC纤维。

国防科技大学近20年来在先驱体转化法制备SiC纤维方面作了大量的研究,在研究降低SiC纤维中O含量的方法的同时,不断地进行聚碳硅烷先驱体改性研究,取得了很大的进展,减小了我国在这一领域与国际先进技术的差距,为我国SiC纤维的工业化发展奠定了基础。

3.2 聚碳硅烷用于制备SiC涂层

SiC涂层具有较好的硬度和韧性,是一种重要的陶瓷涂层,它不仅可以作为玻璃、金属及其它材料中最佳的防护涂层材料,而且还可应用于高温条件下运行的电子及光电仪器中,晶态和非晶态SiC在许多方面的应用都有报导[13]。制备SiC涂层的方法很多,其中一种途径是,利用金属有机聚合物先驱体溶于溶剂形成溶液涂覆在基材上,然后通过高温裂解形成陶瓷相,利用这种工艺可以大面积地给形状不规则的或编织体等基材上涂层。但是采用先驱体法制备涂层,其厚度范围只能在20~500 nm内,厚度的限制是先驱体一陶瓷转化方法所固有的,但可通过采用多层涂层制备方法加以克服[14]。

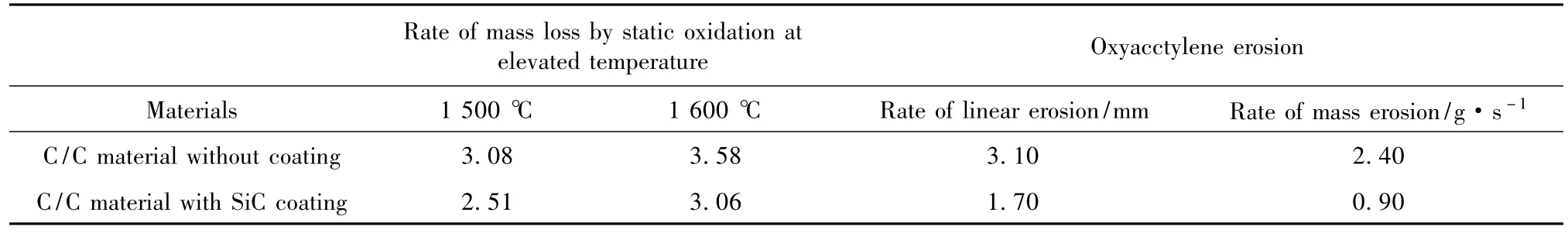

在涂层过程中,PCS先溶解在适当的溶剂中,再通过湿纺,喷镀或浸渍把溶液涂覆在基材上,然后高温裂解,PCS制备涂层对高温裂解的条件比制备纤维更为敏感。常见的高温裂解有真空、常压热裂解法[17]。表3是无涂层C/C材料和SiC涂层C/C材料的抗氧化性能对比,从表中可以看出经过SiC涂层的C/C材料的抗氧化烧蚀性能明显优于C/C材料[15]。

表3 不同材料的抗氧化烧蚀性能对比Table 3 Comparison of properties of resistance to oxidation erosion for different materials

3.3 聚碳硅烷用于制备SiC陶瓷材料

目前,先驱体转化法(PIP)是制备SiC陶瓷基复合材料最常用的方法之一,该法被广泛认为是制造大尺寸和结构复杂部件的有效方法。现今,因为有机硅类树脂中聚碳硅烷的陶瓷产率高,所以普遍采用聚碳硅烷(PCS)作为 SiC 陶瓷的先驱体[14]。

3.3.1 聚碳硅烷的交联和裂解

在惰性气氛中加热PCS,从室温到1 400℃,经过交联和裂解,最后转化为无机陶瓷(主要为SiC)。用TG-DSC和IR跟踪分析表明,其转化过程颇为复杂,大致分为5个阶段:①室温至350℃为低分子物挥发阶段。在这个阶段的失重颇大,主要是由于低分子物挥发引起的,PCS的平均分子量增加,但无结构变化;②350~550℃为交联阶段。在这个阶段主要是Si-H和Si-CH3之间的脱H2和CH4的交联反应,裂解产物的发泡多产生在这一阶段,在这一阶段的失重也非常明显;③550~800℃为向无机转化阶段。主要是PCS的侧链脱去H2和CH4后转化为以Si-C和C-C为骨架的三维网状的无机结构;④800~1 200℃为增密阶段。在这一阶段仍有H2放出,密度增加,产物结构由无定形向β-SiC晶体转化,并含有过剩的C和少许的α-SiO2;⑤1 200~1 400℃为晶体长大阶段。β-SiC晶体继续长大,并发生Si-O与游离C的反应,放出CO[16]。

在PCS分子结构中存在一定数量的Si-H键,它具有较大的活性,在适当的条件下,它们可发生缩合或加成反应,引起交联,利用这一性质可对PCS进行交联或改性,使其满足制造CMC的浸渍-裂解工艺过程。

PCS向无机陶瓷转化的产率是我们最关心的问题之一。实验表明,陶瓷产率与PCS分子量、热解速率、裂解压力及添加剂有关,这里主要介绍裂解压力及添加剂对陶瓷产率的影响。

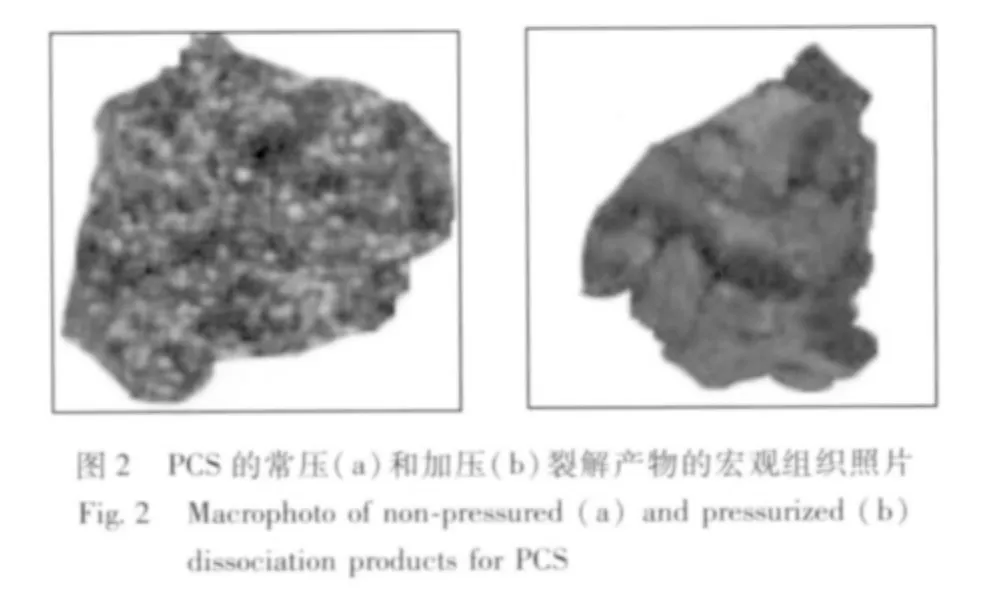

3.3.2 裂解压力对陶瓷产率的影响

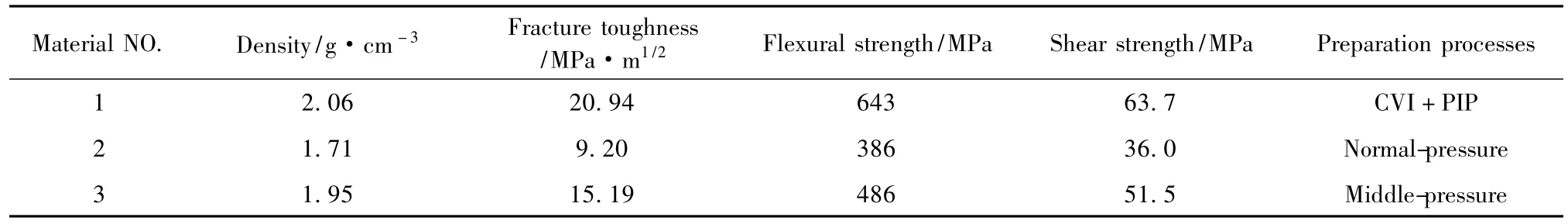

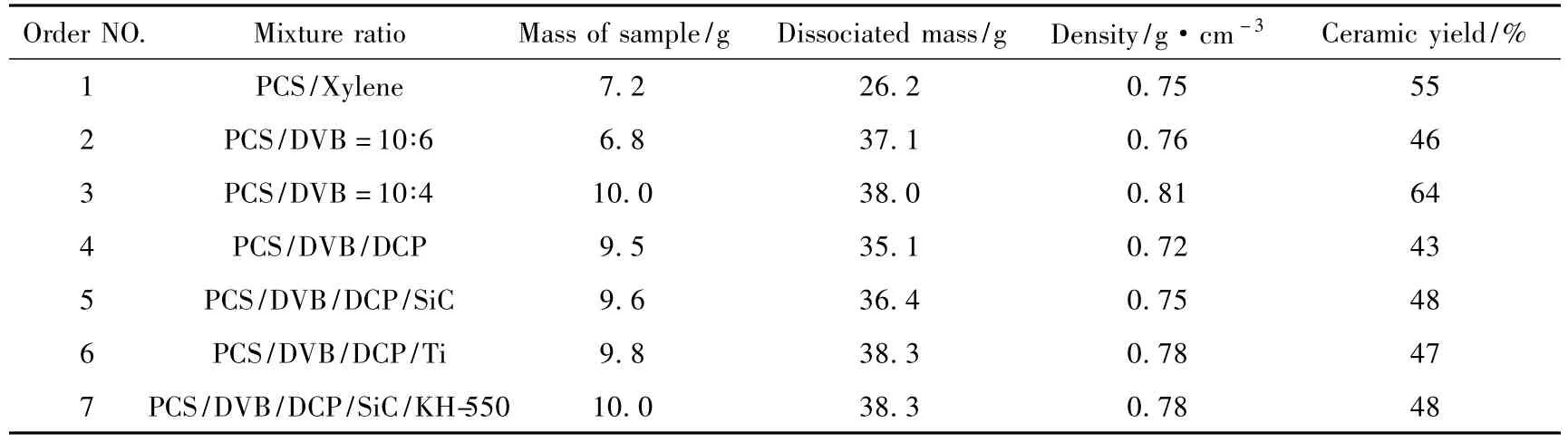

裂解压力对陶瓷产率影响很大,分常压裂解和中压裂解,西安航天复合材料研究所在这方面做了大量的工作[17-20],进行了不同压力下PCS的加压热天平分析,结果如图1所示。图1表明,加压裂解可提高陶瓷产率,随气氛压力增加,试样失重率下降,陶瓷产率提高。当压力由0.1 MPa提高到6.0 MPa时,陶瓷产率由52%提高到65%。PCS的裂解产物形貌如图2所示。图2表明,加压裂解产物比常压裂解产物要致密,这也是材料制备过程中加压裂解增密效率高的原因。碳纤维3D编织预制体经加压浸渍增密后,复合材料密度达到了2.03 g/cm3,远远超过了常压浸渍所能达到的1.75 g/cm3的水平。这表明,聚碳硅烷加压浸渍是 C/SiC复合材料后期增密的有效手段,图3是采用不同工艺制备的3D C/SiC复合材料断口(图3a)和断口有纤维拔出(图3b)的SEM像,表明材料断裂方式是韧性断裂。表4是不同工艺制备的3D C/SiC复合材料的力学性能[20],可以看出,西安航天复合材料研究所独创的“CVI+PIP”工艺制备的3D C/SiC复合材料的力学性能最优,其弯曲强度的最佳值高达643 MPa,断裂韧性的最佳值高达20.94 MPa·m1/2。

图3 3D C/SiC复合材料断口(a)及断口拔出纤维(b)的SEM像Fig.3 SEM images of fracture surface(a)and drawn fibers on fracture(b)

表4 3D C/SiC复合材料的力学性能Table 4 Mechanical properties of 3D C/SiC composites

3.3.3 添加剂对聚碳硅烷的陶瓷产率的影响

针对PCS发泡问题,研究者们在这一方面做了大量深入的探索。低粘度的浸渍剂中组分物质既含-Si-H键又含C==C-不饱和键,在100~150℃下可通过加成反应,交联成不熔不溶态,解决了聚碳硅烷裂解中的发泡难题,提高了陶瓷产率,西安航天复合材料研究所进行了几种浸渍液体系实验,结果列于表5[17]。

表5 添加剂对陶瓷产率的影响Table 5 Effect of additive agent on ceramic yeild

此外,活性填料反应前后产生的体积膨胀,不仅可以填充材料的孔隙,增加材料的致密度;而且可以抵消或抑制先驱体裂解的收缩,使材料在裂解前后不发生体积变化,实现材料的净尺寸成形[21-23]。

4 结 语

聚碳硅烷是SiC基陶瓷材料的关键原材料之一。随着科技的不断发展,对耐高温、抗氧化烧蚀的复合材料的性能要求愈来愈高,实践表明,用聚碳硅烷作为SiC先驱体的PIP工艺所制备的SiC陶瓷基复合材料能够胜任目前航空航天等高科技领域的应用。除了性能优势之外,这种先进复合材料还特别适合制备任意复杂形状的热结构件,且生产设备投资相对较低,工程化应用前景广阔。目前市场对聚碳硅烷原材料需求量越来越大。但遗憾的是,我国目前聚碳硅烷还处于实验室的小规模生产阶段,导致原材料价格昂贵,陶瓷产率较低,严重制约了PIP-SiC基陶瓷材料的工程化应用。因此应加大投入,大力开展优化聚碳硅烷生产工艺,扩大生产规模,提高陶瓷产率,从而降低PIP-SiC基陶瓷材料的生产成本,推进SiC材料的产业化应用。

References

[1]Yan Liansheng(闫联生),Wang Tao(王 涛).碳/碳化硅基复合材料快速成型工艺研究[J].Aerospace Materials & Technology(宇航材料工艺),1999(3):38-41.

[2]Li Guangtian(李广田),Wu Guoxi(吴国玺),Du Chengwu(杜成武).浸渍工艺对陶/炭复合材料抗氧化性能的影响[J].Journal of Northeastern University(Natural Science)(东北大学学报(自然科学版)),1999,20(1):50-52.

[3]Song Maili(宋麦丽).Status and Prospect of High-Performance Ceramic Materials(高性能陶瓷材料的研究现状和应用展望)[C].Jingdezhen:Tech Ceramics in Jingdezhen International Forum,2006.

[4]Li Shipu(李世普).Special Ceramics Process(特种陶瓷工艺学)[M].Wuhan University of Technology Press,1990.

[5]Chen Jiangxi(陈江溪),He Guaomei(何国梅),He Yumin(何旭敏),et al.SiC陶瓷纤维高聚物先驱体的研究进展[J].Journal of Functional Materials(功能材料),2004(6):679-682.

[6]Chen Manhua(陈曼华),Chem Zhaohui(陈朝辉).聚碳硅烷先驱体交联后热处理对陶瓷转化的影响[J].Journal of National University of Defense Technology(国防科技大学学报),2003,25(2):38-40.

[7]Ma Qingsong,Cheng Zhaohui,ZhengWenwei,et al.Processing and Characterization of Three Dimensional Fiber Si-O-C Composites via Precursor Pyrolysis[J].Materials Science and Enginerring,2003,A352(1-2):212-216.

[8]Cheng Xiangzhen(程祥珍).聚二甲基硅烷高压合成聚碳硅烷的组成结构及性能表征[J].Aerospace Materials & Technology(宇航材料工艺),2004(5):39-43.

[9]Zhang Yudi(张玉娣),Zhou Xingui(周新贵),Zhang Changrui(张长瑞).Cf/SiC陶瓷基复合材料德发展与应用现状[J].Journal of Materials Engineering(材料工程),2005(4):60-63.

[10]YaJima S,Hayashi J,Omori M.Continuous Silicon Carbide Fibers of High Tensile Strength[J].Chem Lett,1995(9):931 -934.

[11]Fan Xiaolin(范小林).耐高温 SiC纤维的研究动态[J].Aerospace Materials & Technology(宇航材料工艺),1998(1):13-17.

[12]Chen Jiangxi(陈江溪),He Guomei(何国梅),Liao Zhinan(廖志楠),et al.Relationship between Spinnability and Structure of Polycarbosilane(聚碳硅烷的分子结构对纺丝性能的影响)[C].Shanghai:National Polymer Academic Report,2005.

[13]Yan Zhiqiao,Xiong Xiang,Jiang Xiao Peng,et al.Flexural Properties of CVD SiC Coated C/SiC Composites[J].Journal of the European Ceramic Society,2008(6):1 207-1 212.

[14]Jian Ke(简 科),Hu Haifeng(胡海峰),Chen Zhaohui(陈朝辉).碳/碳复合材料高温抗氧化涂层研究进展[J].Journal of Materials Protection(材料保护),2003,36(1):22-24.

[15]Yang Xing(杨 星),Cui Hong(崔 红),Yan Liansheng(闫联生).SiC含量对C/C-SiC复合材料弯曲强度及抗氧化性能的影响[J],Carbon(炭素),2007(3):21-24.

[16]Chen Manhua(陈曼华).聚碳硅烷先驱体的交联与陶瓷产率[J].Journal of Materials Science and Engineering(材料科学与工程学报),2003(3):368-370.

[17]Wang Tao(王 涛),Song Manli(宋麦丽),Yan Liansheng(闫联生),et al.Influence of Pressure on the Precursor Conversion Method for Preparing C/SiC(压力对先驱体转化法制备C/SiC性能影响)[C].Shanghai:Tenth Conference Proceedings of the National Composite,1998:372-375.

[18]Yan Liansheng(闫联生),Li Hejun(李贺军),Cui Hong(崔红),et al.“CVI+压力PIP”混合工艺制备低成本C/SiC复合材料[J].Journal of Inorganic Materials(无机材料学报),2006,21(3):664-670.

[19]Song Maili(宋麦丽),Yan Liansheng(闫联生),Wang Tao(王 涛),et al.高性能C/SiC复合材料的快速制备[J].New Carbon materials(新型碳材料),2001(2):57-60.

[20]Song Maili(宋麦丽),Yan Liansheng(闫联生),Wang Tao(王 涛),et al.CVI工艺对CVI-SiC基体及C/SiC复合材料性能的影响[J].Aerospace Materials & Technology(宇航材料工艺),2001(1):24-27.

[21]Xie Zhengfan(解征芳).活性填料对聚碳硅烷裂解陶瓷性能的影响[J].Journal of the Chinese Ceramic Society(硅酸盐学报),2002(3):382-386.

[22]Greil P.Active-Filler-Controlled Pyrolysis of Preceramic Polymers[J].J Am Ceram Soc,1995,78(4):835 -848.

[23]Ran Liping(冉丽萍),Yi Maozhong(易茂中),Wang Chaosheng(王朝生).添加Al对MSI制备C/C-SiC复合材料组织和力学性能的影响[J].Acta Materiae Compositae Sinica(复合材料学报),2006(5):34-38.