静电纺纳米纤维材料在环境领域中的应用研究进展

丁 彬,斯 阳,俞建勇

(东华大学纤维材料改性国家重点实验室,上海200051)

1 前言

在现代工业经济高度繁荣和发展的今天,环境污染正日益成为一个不得不令人关注的严峻问题[1-2]。近年来,由于纳米科学技术的巨大进展,特别是纳米技术与环境保护、环境治理的进一步有机结合,使得作为其基础和先导的纳米材料极大地提升了人类保护环境的能力,为解决环保领域的难题如有害物质监控、污水处理、水体浮油处理等提供了可能。其中静电纺纳米纤维材料不仅具有可控的多级粗糙结构、堆积密度、纤维直径、比表面积、连通性等结构特性,还具有独特的表/界面效应和介质输运性质,在超精细过滤、有害物质检测、污染物吸附等环境领域有着广阔的应用前景。本文将首先介绍静电纺纳米纤维材料的研究背景及制备技术,随后综述其在环境领域的应用研究进展。

2 静电纺纳米纤维的研究背景和制备技术

“静电纺丝”一词来源于“Electrospinning”,国内一般简称为“静电纺”、“电纺”等。1934年,美国Formhals发明了一种利用静电斥力来生产聚合物纤维的装置并申请了专利,这是首次详细描述利用高压静电来制备纤维装置的专利,被公认为是静电纺丝技术制备纤维的开端[3]。20世纪30年代到80年代期间,静电纺丝技术发展较为缓慢,科研人员大多集中在静电纺丝装置的研究上,发布了一系列的专利,但是尚未引起广泛的关注。进入20世纪90年代,美国阿克隆大学Reneker研究小组对静电纺丝工艺和应用展开了深入和广泛的研究[4-5]。特别是近年来,随着纳米技术的发展,静电纺丝技术获得了快速发展,世界各国的科研界和工业界都对此技术表现出了极大的兴趣。这段时期,静电纺丝技术的研究主要集中在以下4个方面:(1)不同聚合物的可纺性和纺丝过程中工艺参数对纤维直径及性能的影响以及工艺参数的优化;(2)静电纺纳米纤维成分的多样化及结构的精细调控;(3)静电纺纤维在环境、能源、生物医学、光电等领域的应用;(4)静电纺纤维的批量化制造问题。上述4个方面的研究相互交融,并没有明显的界限[3,5-6]。

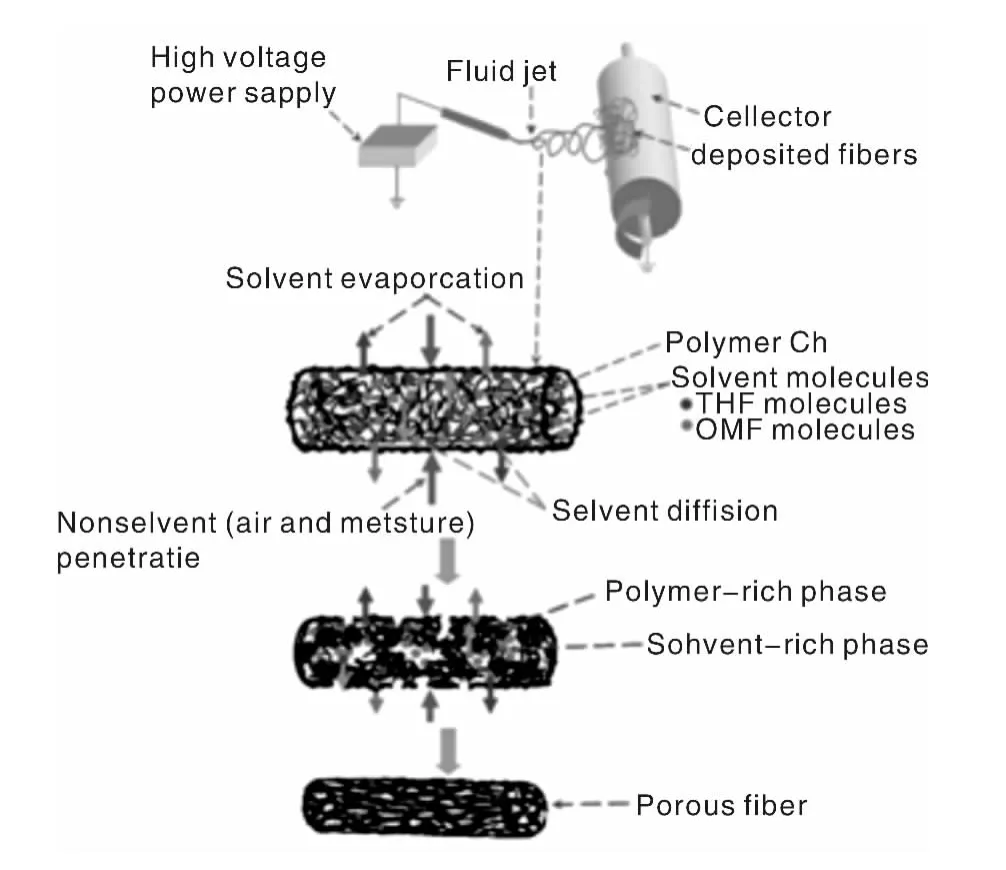

静电纺丝不同于传统的纺丝加工技术,其主要是借助于高压静电场使聚合物溶液或熔体带电并产生形变,在喷头末端处形成悬垂的锥状液滴,当液滴表面的电荷斥力超过其表面张力时,在液滴表面就会高速喷射出聚合物微小液体流,简称“射流”。这些射流在一个较短的距离内经过电场力的高速拉伸、溶剂挥发与固化,最终沉积在接收极板上,形成聚合物纤维[5-7],如图1所示。静电纺丝技术在构筑一维纳米结构材料领域已发挥了非常重要的作用,利用静电纺丝技术已经成功地制备出了种类丰富多样的纳米纤维材料,包括聚合物、无机物、聚合物/聚合物复合材料、聚合物/无机物复合材料以及无机物/无机物复合材料等。通过不同的制备方法,如改变喷头结构、控制实验条件等,可以获得实心、空心、核-壳结构的超细纤维或是蜘蛛网状结构的二维纤维膜。此外,采用不同的收集装置,还可以获得单根纤维、纤维束、高度取向纤维或无规取向纤维膜等。

图1 静电纺纳米纤维制备过程示意图Fig.1 Schematic illustration of the fabrication of electrospun nanofibers

静电纺纤维直径一般分布在几纳米至几微米之间,由这些纤维构成的聚集体材料具有三维立体空间结构,它不但具备纳米颗粒尺寸微小、比表面积高等优点,同时还具有机械稳定性好、纤维膜孔径小、孔隙率高、纤维连续性好等特性,在环境领域有着极为广泛的潜在应用价值[8-9]。静电纺纤维膜具有的微小直径和独特的网孔结构,可使其在过滤应用中兼具高过滤效率和低压阻的特点。同时,纤维膜具有的高比表面积及孔隙率、连续性好的特性,将显著提升材料的传感与吸附性能。因此,通过对静电纺纳米纤维结构的精细调控实现其在环境领域的特效应用,将为新型环境保护用纳米材料的研发提供一个新方向,具有显著的科学研究意义和实际应用价值。

3 静电纺纳米纤维在过滤领域的应用

随着工业化进程的不断加快,过滤材料已在空气净化、水处理、医疗卫生、个体防护、食品加工等领域得到广泛的应用。据估计,到2020年过滤材料市场价值总额将达到7 000亿美元,现代过滤产业面临着前所未有的机遇和挑战[10]。静电纺纤维材料具有孔径小、孔隙率高、纤维均一性好等优点,在过滤领域具有巨大的应用潜力。

3.1 在气体过滤领域的应用

现有的高效空气过滤器(HEPA)和超高效空气过滤器(ULPA)中的核心过滤介质一般为超细玻璃纤维膜或熔喷纤维无纺布,二者虽然都可达到较高的过滤效率,但在使用过程中空气阻力会随着容尘量的增加而急剧上升,从而导致能量的大量消耗。此外,玻璃纤维的耐折性较差,在加工和使用过程中容易断裂,影响过滤效率的同时还存在致癌的可能[5]。静电纺纤维膜作为一种新型空气过滤材料已经引起了广泛关注,其过滤机理比较复杂,一般认为是拦截效应、惯性效应、扩散效应、重力效应及静电效应5种机理共同作用的结果,各种机理的协同组合模式要综合考虑微粒的尺寸、纤维直径及分布、孔隙率以及气流速度等因素[11-12]。

Sundarrajan 等[13]将电纺聚醚酰亚胺/聚酰胺(PA)复合纤维膜应用于军用防护服中,取得了较好的过滤防护效果。Ahn等[14]研究发现,静电纺PA-6纳米纤维过滤材料,在表面速度为5 cm/s时,对粒径在0.3 μm以下颗粒的过滤效率达99.993%,这比商品HEPA的过滤效率要高。Yun等[15]通过静电纺丝制备了直径均匀(范围在270~400 nm)的聚丙烯腈(PAN)纳米纤维,以粒径在80 nm以下的NaCl纳米粒子为例,达到相同的过滤效率时,该纳米纤维过滤材料比商用过滤器的质量要轻很多[11]。此外,聚碳酸酯(PC)[16]、聚醚砜(PES)[17]、聚氧化乙烯(PEO)[18]等多种静电纺纳米纤维过滤膜材料也相继被发开发出来,如表1所示[5]。

表1 几种静电纺纳米纤维膜的空气过滤性能Table 1 The filtration performance of electrospun nanofibrous membranes

同时,静电纺纳米纤维膜过滤材料也成功实现了产业化应用。美国Donaldson公司[19]利用纳米纤维作为核心滤材开发出了Ultra-Web滤芯,其纳污量比同样尺寸大小的采用天然纤维滤材制造的滤芯要高5倍以上(使用寿命将大大延长),而且能够将尺寸更小的污染物过滤干净,对直径为1 μm粉尘颗粒的过滤效率可达到99.9%。此外,美国杜邦、香港Finetex Technology等公司开发出类似的纳米纤维超精细过滤材料,均可实现对微米级颗粒的高效拦截过滤。

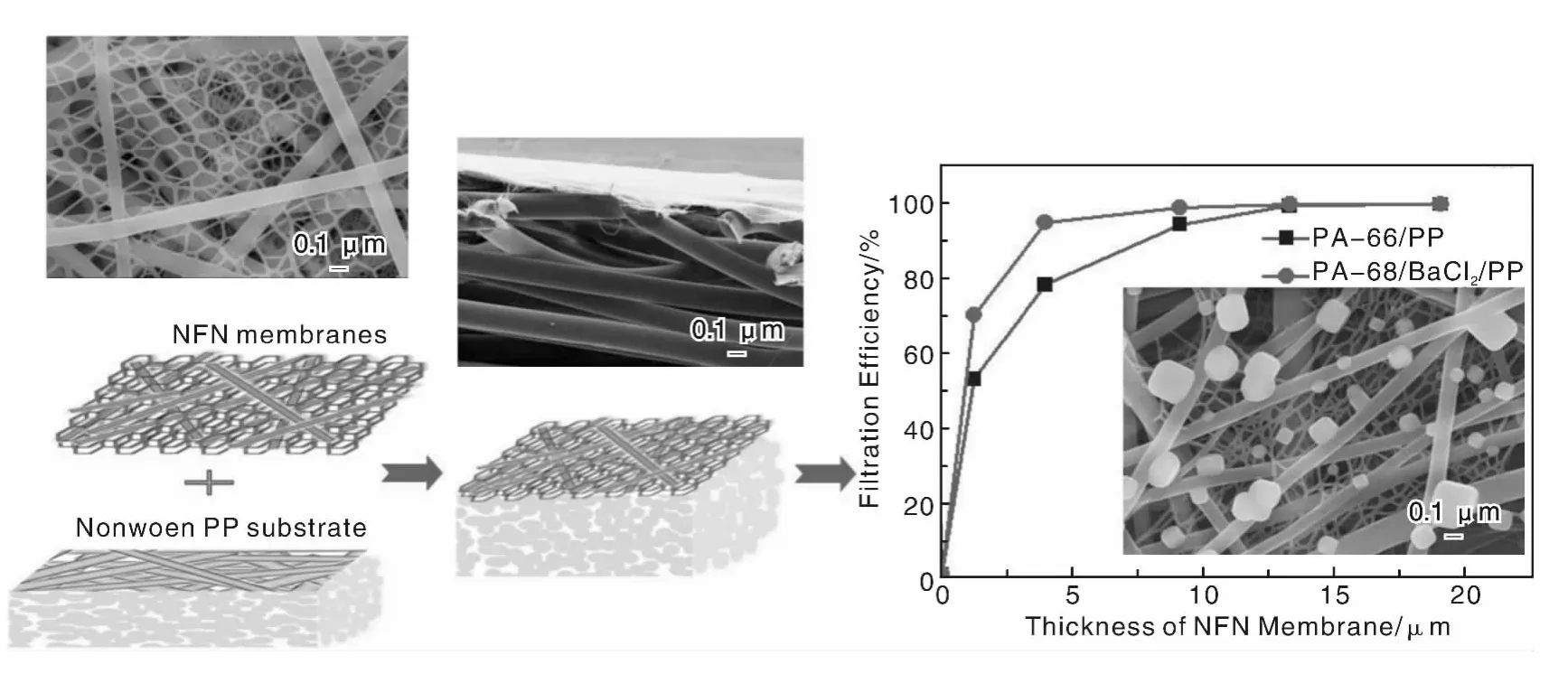

随着对静电纺纤维过滤材料研究的不断深入,纤维直径与过滤性能之间的关系引起了研究人员的关注。研究表明[20-21],静电纺纤维膜可有效过滤尺寸在纤维平均直径3倍以上的颗粒。因此,为实现对空气中尺寸在100 nm左右的超细粉尘、病毒等微小颗粒的过滤拦截,需要将静电纺纤维直径降低至50 nm以下。Ding等[22-23]通过原创的静电喷网技术,批量制备出以静电纺纤维为支架的、具有类似于蜘蛛网结构的二维纳米蛛网材料,网中纤维的平均直径在17 nm左右。纳米蛛网材料是泰勒锥喷出射流时伴生的微小带电液滴在电场飞行中受力形变和相分离形成的,且有Steiner及加权Steiner最小树稳定结构。他们将纳米蛛网材料沉积到传统无纺布表面,获得了新型纳米蛛网/无纺布双层复合过滤膜材料[24](如图2所示)。纳米蛛网具有的极小纤维直径、较高孔隙率、可控堆积密度、独特输运网络等特性赋予了其超高的过滤效率、较低的空气阻力、易清洁和轻质等优点,在流速60 L/min的测试条件下,该复合膜对300 nm气溶胶颗粒的过滤效率可达99.9%。随后,他们将静电喷网和复合层压技术结合,制得了具有三明治结构(无纺布-纳米蛛网-无纺布)的防病毒纳米口罩,实现了对60~120 nm流感病毒等超细颗粒的有效拦截(拦截率99%)[25]。该新型复合膜材料可望应用于SARS、甲型H1N1等极小的空气病菌的防护中,具有重要的实际应用价值。

图2 纳米蛛网/无纺布复合过滤膜材料及NFN膜厚度对气溶胶颗粒过滤效果的影响Fig.2 Schematic diagrams illustrating the fabrication of the nonwoven PP scaffold with a nanofiber/net(NFN)layer and effect of composite membrane thickness on filtration performance

3.2 在液体过滤领域的应用

液体过滤在国防、工业、农业、医疗等领域有着举足轻重的作用,多年来人们一直致力于液体过滤材料的研究与开发。膜过滤技术作为21世纪最有发展前途的一种液体过滤技术已经引起了越来越多的关注,其中最为常用的膜技术有微滤(MF)、超滤(UF)、纳滤(NF)和反渗透(RO)4种。静电纺丝作为一项制备膜材料的新技术,所制备的纤维膜与传统的过滤膜相比具有以下优点:孔径小、孔隙率高(可达80%甚至更高)、孔的连通性好、膜表面粗糙度高以及低克重等,这些优点使其在液体过滤中有着广阔的应用前景[5,26-27]。

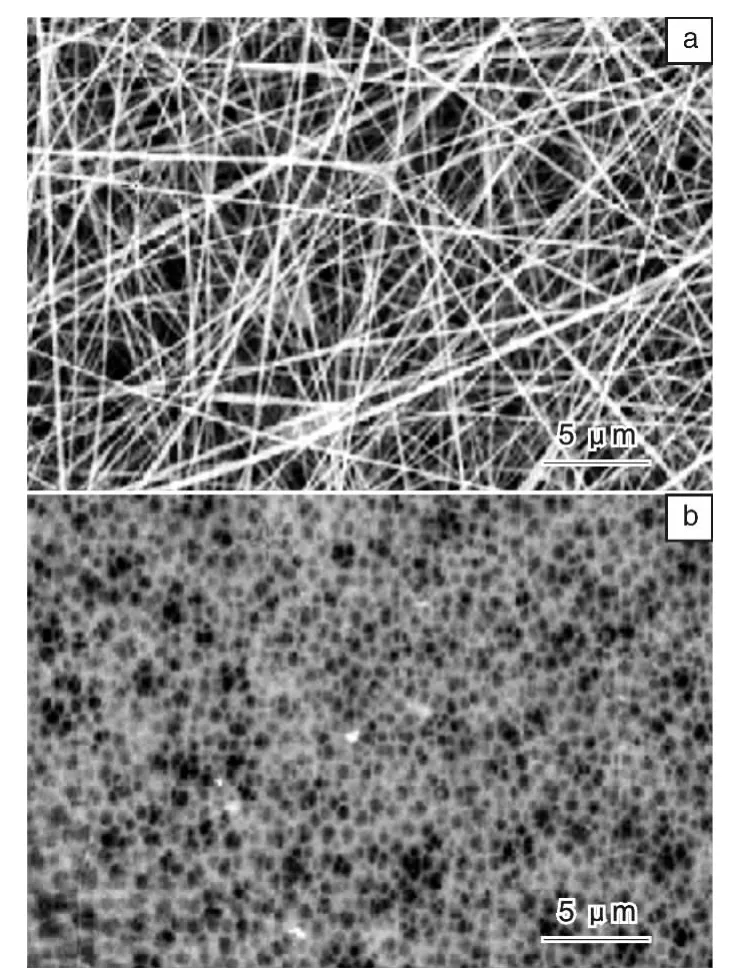

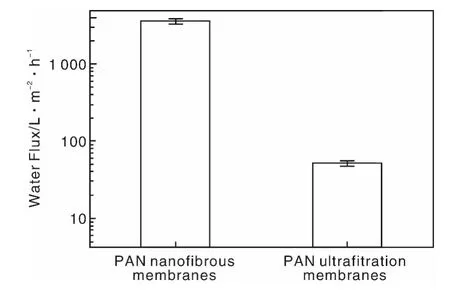

静电纺纳米纤维膜应用于液体过滤有两大突出优势:一是过滤效率高。电纺纤维膜与常规纤维过滤膜相比,过滤效率可提高70%;另一个是水通量大[28]。Yoon等[27]制备了以电纺PAN纤维膜为基的过滤材料,其水通量达到3 353 L/m2·h,而传统的PAN超滤膜的水通量仅为52.2 L/m2·h,图3为2种膜的扫描电镜照片,图4是2种膜水通量的比较。若将静电纺丝技术与等离子体处理、静电层层自组装、接枝等技术相结合,可以优化电纺纤维膜的孔结构(如孔径分布、孔隙率和孔的连通性),改变电纺纤维膜的表面特性,进一步提高电纺纤维膜的过滤效率和水通量[5]。

图3 PAN静电纺纤维膜(a)和PAN超滤膜(b)的SEM照片Fig.3 FE-SEM images of(a)PAN nanofibrous membranes and(b)PAN ultrafiltration membrane

将静电纺纤维膜用于饮用水的过滤,不仅可以彻底去除水中微米尺寸的胶体颗粒、悬浮体及藻类等,还能有效拦截对人体有害的细菌、病毒、大分子有机物等,在提高饮用水生物安全性的同时保留水中人体所需的微量元素[5]。Gopal等[29]研究了静电纺聚偏氟乙烯纤维膜对颗粒的过滤效率。结果表明,聚偏氟乙烯纤维膜对直径为1 μm的聚苯乙烯颗粒的拦截效率可达98%以上。在此基础上,Kaur等[30]进一步研究了静电纺聚偏氟乙烯纤维膜的孔隙率及其用作水过滤材料时的水通量,并与普通微滤膜作比较,发现聚偏氟乙烯纤维膜的孔隙率可达80%以上,而普通微滤膜的孔隙率仅为65%;两者在表面润湿性一致的情况下,电纺聚偏氟乙烯纤维膜的水通量比传统的微滤膜高出2倍。

图4 两种PAN膜的水通量的比较Fig.4 Comparison of water flux for two kinds of PAN membranes

电纺纤维膜不仅可以应用于微滤,还可以将其功能化后用于超滤,以除去水中的细菌、病毒等尺寸较小的有害物质。Wang等[31]用静电纺丝法制备了交联聚乙烯醇纤维支架,在其表面涂覆一层聚乙烯醇水凝胶(96%的水解度),获得一种亲水性的高孔隙率(>80%)聚乙烯醇纤维膜。实验结果表明,在100 Pa压力作用下,该纤维膜的水通量可达130 L/m2·h,明显高于相同过滤效率(>99.5%)下的普通超滤膜材料(57 L/m2·h)。此外,研究人员还发现水通量与纤维表面涂层厚度成反比,因此,可通过减小涂层厚度来获得水通量更高的过滤膜材料[5]。

静电纺纤维膜不仅可以通过物理作用有效滤除水中的颗粒物质,经表面改性后还可通过生物化学作用杀灭水体中的有害病菌,进一步提高饮用水的净化效果[5,26]。Bjorge 等[32]将银纳米粒子沉积在聚丙烯酸静电纺纤维膜上,然后将其用于饮用水过滤过程中细菌的滤除与杀灭。结果表明,含有银纳米粒子的聚丙烯酸纤维膜可实现对水中细菌的高效拦截和杀灭。

4 静电纺纳米纤维在环境监测领域的应用

具有通孔结构的静电纺纳米纤维膜有着较高的比表面积与孔隙率,显著增大了活性反应区域,同时有利于目标检测物在纤维膜表面和内部的快速扩散及吸附,从而可大幅提升传感器的灵敏度、响应速率、检测极限等性能。与传统实心膜相比,它是一种制备高灵敏传感器件的理想材料,可望在环境监测领域发挥重要的作用[33]。

4.1 气相传感器

环境中的有害气体如氨气、硫化氢、甲醛等对人类的健康将造成严重的损害。氨气是一种重要的工业原料,也是一种有毒气体,在生产车间中氨气的最高浓度不能超过25×10-6,而普通人的嗅觉极限仅为55×10-6。硫化氢是一种剧毒气体,当空气中硫化氢浓度超过20×10-6时便会对人体造成损害,超过800×10-6时会致人死亡。甲醛作为一种最常见的室内空气污染源,对人体的呼吸系统、免疫系统都会受到损害,甚至诱发癌症。因此,对上述气体进行快速、准确的检测,在工农业生产以及人们的日常生活中都具有十分重要的意义[34]。

在现有的传感技术当中,石英晶体微天平(QCM)是一种广泛应用的声波传感技术,其原理基于石英晶体谐振频率变化与其表面吸附质量改变的正比关系,可直接反应出物质在纳克级别的质量变化,被称为“纳米秤”。2004年,丁等[35]首次将静电纺纳米纤维与QCM联用,制备出了高灵敏氨气传感器,他们通过在QCM电极表面构筑聚丙烯酸/聚乙烯醇复合纳米纤维传感膜,使传感器性能与传统实心膜传感器相比得到了显著的提升。进一步的研究中[36],该研究组克服了聚丙烯酸难以静电纺的缺点,采用混合溶剂成功制备出聚丙烯酸单一组分传感膜,其对氨气的检测极限达到130×10-9。随后的研究中,通过采用不同的传感材料,相继制备出了检测极限达到微克级的硫化氢[37]以及甲醛[38-39]气体传感器。

除了传统的一维纳米纤维结构之外,传感材料的结构研究也取得了新的进展。传统的静电纺纳米纤维直径一般在100 nm以上,比表面积通常小于20 m2/g,其传感性能进一步提升的空间有限[33]。为此,王等将新型二维纳米蛛网膜材料引入传感器设计中,借助蛛网结构具有的高比表面积、高堆积密度等特点,显著增大了活性反应界面和同步谐振能力,实现了对环境湿度[40]和三甲胺[41]气体的高灵敏、可重复、选择性检测。通过对气体在纤维膜中扩散和吸附过程的动力学分析,他们发现纳米蛛网独特的网孔结构使得传感材料具有更高的扩散系数,促进了目标气体在传感膜内的扩散,从而增大了传感器的响应速率与灵敏度。

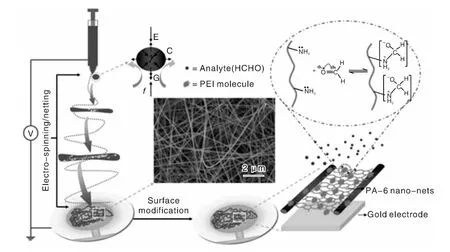

随后,王等[42]将纳米蛛网材料与表面修饰技术相结合,在蛛网表面修饰上纳米级厚度的聚乙烯亚胺(PEI)传感膜,从而构筑了基于QCM传感平台的新型“传感材料-纳米蛛网”多级反应界面(图5),成功实现了对甲醛气体的高灵敏、选择性在线检测,并通过湿度补偿的方法将检测极限降低到50×10-9(图6),达到了室内甲醛含量不得超过60×10-9的国家规定标准。研究发现,传感膜形貌、PA-6的加载量和PEI的加载量均对传感性能有影响。基于PA-6纳米蛛网纤维膜修饰的QCM传感器对甲醛气体的传感性能要明显优于聚苯乙烯(PS)多孔纤维和PEI平滑膜修饰的传感器。PA-6载体纤维膜加载量对甲醛的响应存在一个临界值,即随着PA-6纤维膜加载量从0 Hz增加到2 200 Hz,传感器的最大响应频移量呈现先增大后减小的趋势,在加载量为850 Hz时达到一峰值。增加传感材料PEI的加载量能够提高传感器的性能,一旦PEI加载量超过3 000 Hz,其对传感性能的提升将不再明显,其原因为电极的同步谐振作用达到饱和。

图5 “传感材料-纳米蛛网”多级传感界面构筑示意图Fig.5 Schematic diagram illustrating the fabrication of sensing layers

图6 新型QCM传感器对甲醛气体的频响特性Fig.6 Frequency response characteristic of novel QCM sensor to HCHO

4.2 液相传感器

人类的活动会使大量的工业、农业和生活废弃物排入水中,使水受到污染。目前,全世界每年约有4 200多亿立方米的污水排入江河湖海,污染了5.5万亿立方米的淡水。水中存在的有害物质如重金属离子、有机毒物等将会给人体健康造成严重损害,且会破坏生态环境,造成水质恶化的现象。因此,对水体中有害物质的高灵敏检测是当前环境领域广泛关注的重大课题[33]。

同气体传感器类似,QCM检测技术同样可以应用于液相传感检测中。孙等[42]采用多孔PS纳米纤维做为模板材料,成功制备出了用以检测水中Cu2+和Cr3+的QCM传感器。他们首先采用真空溅射技术在纤维膜表面溅射一层金膜,然后分别采用自组装和螯合的方式将传感材料3-巯基丙酸(MPA)和聚乙烯亚胺(PEI)固定在电极上,用以实现对金属离子的特异性吸附检测。研究表明,传感材料对传感器的检测性能有很大的影响:当传感材料为MPA时,传感器对Cu2+具有较好选择性,灵敏度为8.8±1.5 Hz/10-6,检测极限为80×10-9;当传感材料为PEI时,传感器对Cr3+有很好的选择性,灵敏度高达427 ±30 Hz/10-6,检测极限低至5 ×10-9。并且在一定范围内,随着电极上纤维膜的加载量和所加载纤维的比表面积的增加,QCM的频率变化量呈线性增大。此外,该重金属传感器具有良好的再生性能,MPA-QCM和PEI-QCM传感器分别可重复使用10和5次。随后,该研究小组通过类似的方法[43],分别采用MPA自组装和PEI-戊二醛交联的方式将传感材料氯霉素抗体固定在电极上,用于对液体中氯霉素的检测。该传感器的响应时间小于3 s,在最优的纤维膜结构下,传感器的灵敏度可达43 Hz/10-6,检测极限低至5×10-9,比现传统方法的检测极限降低一个数量级。

为了实现传感器低成本、可视化检测的目标,丁等[46]成功制备出了聚苯胺(PANI)/PA6复合纳米蛛网纤维传感膜,基于复合膜中PANI与Cu2+的特异性氧化掺杂反应,传感膜可实现在可见光谱范围内的颜色响应变化。纳米蛛网结构的引入显著增强了活性反应区域及复合膜颜色的均匀性,从而大幅度提升了传感器的灵敏度与颜色识别率,该传感器对Cu2+的检测极限达到1×10-9(如图7所示[46])。同时,他们建立了基于纳米纤维膜光谱颜色重构的高灵敏比色分析方法,实现了对铜离子浓度的定量比色分析,并构筑了铜离子浓度-颜色响应的标定阵列图,结合该图谱可以快速获知待检测液浓度,具有极大的易用性和推广性。该传感器为后续设计和开发可视化纳米纤维颜色传感器提供了一种新的途径。

图7 PANI/尼龙6纳米蛛网传感膜对Cu2+的颜色响应Fig.7 Schematic illustration of the colorimetric detection of Cu2+utilizing PANI/PA 6 nanofiber/net membranes

5 静电纺纳米纤维于环境保护中用作吸附材料的研究

静电纺丝纳米纤维因具有比表面积大、孔隙率高等优点,使其具有良好的吸附性能。经过表面修饰后,纤维膜还可实现对目标污染物的特异性吸附,是一种良好的吸附材料。目前静电纺纳米纤维吸附材料的研究主要应用于水体净化与处理领域,用以吸附水体中的有害物质,尤其是重金属离子和有机污染物,从而起到治理水污染的作用。

5.1 水面浮油处理

将微观孔隙结构引入纳米单纤维中,不仅可以进一步提升材料的比表面积与孔隙率,为介质迁移扩散和输运提供丰富的低能量通道,还将提升材料的表/界面效应和渗透效应,从而可显著增强材料的特异性吸附性能[47]。

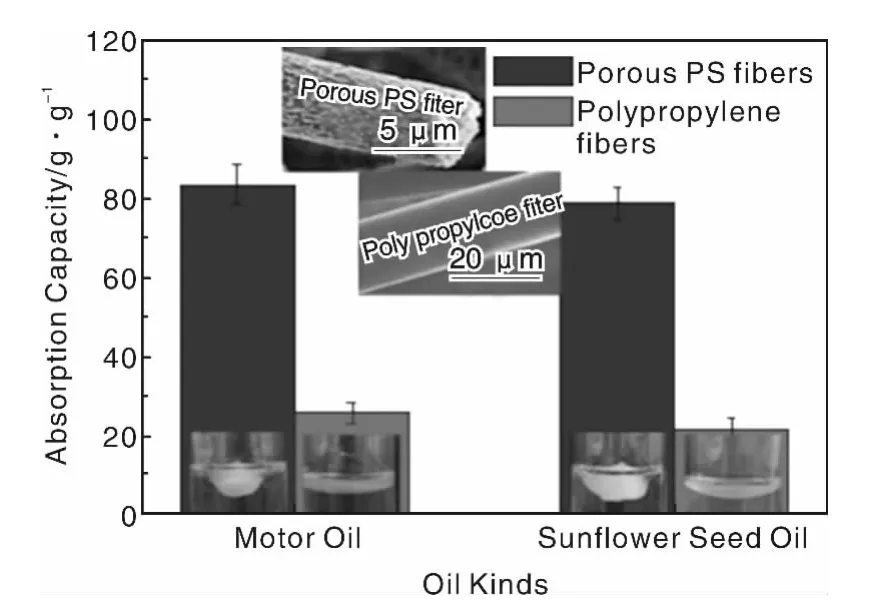

传统多孔有机纳米纤维制备方法通常需要首先制备出多组分纤维,经过溶解或煅烧等方法去除某一组分后获得多孔结构,该方法需要冗繁的后处理工艺,且难以实现孔结构的调控。林等[48]提出基于溶剂-空气双扩散平衡的纤维成型及控制机理,通过一步法获得了具有通体多孔结构的有机静电纺PS纤维。通过研究纤维内部溶剂和外界空气的双扩散动力学平衡关系,他们模拟了多孔单纤维微孔隙结构动态演变机制(如图8所示)。通过调整纺丝原液特性,实现了对单纤维孔隙结构包括开/闭孔、大/介孔结构及孔分布的精细调控(如图9所示)。随后的研究中,他们利用一步法制备了具有较高的比表面积(48.02 m2/g)与孔隙率,且具有亲油拒水界面特性的多孔PS纤维,为此该研究小组考察了PS多孔纤维膜在水面浮油处理中的特效应用[49-50],如图10所示。实验表明,PS多孔纤维膜对机油和植物油的吸附量分别达到84.41和79.62 g/g,比商用聚丙烯纤维纺布吸油量提升了10~12倍,该材料在水面浮油处理中将具有重要的应用价值。

图8 基于溶剂-空气双扩散平衡的成孔机理Fig.8 Schematic diagram illustrating the formation process of porous fibers during electrospinning

5.2 水中有机染污染物吸附

传统的有机污染物去除方法主要是通过物理吸附、静电吸附和离子交换吸附等吸附以及过滤、超滤过程来实现的。与水面油污的去除相似,具有微纳米尺度的多孔静电纺纤维膜也能为这些吸附过程提供更大的比表面积和更高的孔隙率,从而获得更好的吸附和过滤效果[51]。

Ma等[52]利用原位聚合技术在聚砜(PSU)纳米纤维表面修饰上聚甲基丙烯酸(PMAA)纳米层,得到PMAA表面修饰的PSU复合纳米纤维,纤维表面带有大量羧基,该复合纤维膜在一定条件下可以分别吸附有机染料TBO和蛋白质BSA。这种特定的亲和性纳米纤维薄膜可以用于处理含有有机染料和蛋白质等污染物的水质[51]。

图9 不同孔隙结构的PS纤维的SEM照片Fig.9 Cross-sectional SEM images of PS electrospun fibers with different pore structure

图10 PS多孔纤维膜与商用PP无纺布吸油量对比Fig.10 Maximum absorption capacities of the porous PS fibrous mats and commercial PP nonwoven fibres for motor oil and sunflower seed oil

图11 磁性PBZ碳纳米纤维的制备过程示意图Fig.11 Schematic diagram illustrating the fabrication of magnetic PBZ-based carbon nanofibers

图12 碳纳米纤维的SEM及TEM照片Fig.12 SEM and TEM images of PBZ-based carbon nanofibers

斯等[53]采用自聚合热固性聚苯并噁嗪(PBZ)作为新型碳源材料,结合静电纺丝与原位聚合技术,制备出具有超高比表面积(1 885 m2/g)及表面分形结构(分形维数:2.3~2.6)的PBZ基磁性碳纳米纤维材料,其制备过程示意图及SEM和TEM照片分别如图11,12所示[53]。该方法克服了传统碳纤维制备过程中预氧化、稳定化过程冗繁的不足,通过BZ单体的自开环聚合反应一步形成热固性的纳米纤维原丝,并在随后的活化、碳化过程中保持了良好的尺寸稳定性。此外,他们将同步辐射表征技术引入静电纺纳米纤维孔隙结构的研究中,实现了对单纤维内部开孔及闭孔结构的同步表征,克服了传统气体吸附法无法表征闭孔结构的缺陷,为纳米纤维微孔结构的研究提供了新方法。吸附实验表明,该碳纳米纤维材料对水中的尼尔红和亚甲基蓝染料具有快速的吸附性能,并且在外加磁场下可实现快速的富集分离,显示出极好的易用性,其对染料的吸附性能及磁性分离性能如图13所示[53]。

5.3 重金属离子吸附

将重金属离子从水中分离,通常有物理和化学2种途径。无论是物理途径,还是化学途径,要实现高效地去除金属离子,都需要在有限的体积中为金属离子的吸附提供充足的空间,因此一种具有大比表面积的多孔材料将成为吸附重金属离子的优秀载体[51]。因此,具有高孔隙率与比表面积的静电纺纳米纤维成为一种理想的金属离子吸附模板材料。

图13 碳纳米纤维对染料的吸附性能及磁性分离性能示意图Fig.13 Photograph showing the adsorption and magnetic responsive performance of PBZ-based carbon nanofibers for organic dyes

Ki等[54]通过复合纺丝技术制备了蚕丝蛋白(SF)与氧化羊毛角蛋白(WK)双组份纳米纤维,解决了WK难以纺丝的问题。WK蛋白拥有大量的极性基团,可实现对Cu2+高效吸附。实验表明,SF和WK/SF电纺纤维的吸附性能均优于羊毛纤维和滤纸,而且WK/SF复合纤维的性能优于单独的SF纤维。此外,经过6次吸附-脱附循环后,WK/SF混纺纤维薄膜对Cu2+的吸附能力仍能保持在初始状态的90%以上,具有良好的重复使用性[51]。

壳聚糖是一种优良的环境友好型生物高分子,含有大量的极性基团和可电离基团,有利于分离水溶液中的微量重金属离子[51]。Haider等[55]将壳聚糖静电纺纳米纤维用K2CO3溶液处理,使分子链中的氨基(-NH3+)转化为胺基(-NH2),利用胺基与重金属离子的特异性吸附性能,可实现对重金属离子的高效吸附。该种薄膜在湿态下具有较好的机械强度,纤维直径约235 nm,不仅薄膜本身拥有极高的孔隙度,且在纤维表面也存在很多微孔,从而显著提升了吸附活性,其对Cu2+与Pb2+的离子的吸收能力分别达到485.44 mg/g和263.15 mg/g。

6 结语

在过去的十几年里,高压静电纺丝技术以其简单、通用、容易操控等优点已经成为制备一维纳米结构材料的代表性技术。目前,利用高压静电纺丝技术不仅能实现多种材料一维纳米结构的构筑,包括聚合物、无机物、聚合物/聚合物复合材料、聚合物/无机物复合材料以及无机物/无机物复合材料等,而且可以实现纳米结构的尺寸、形貌调控。各种各样的静电纺纳米纤维材料经过发展、研究和商业化,已被广泛应用于环境领域的各个方面,为许多环保难题诸如有害物质监控、污水处理、水体浮油处理等的解决提供了新的方向。

近年来,中国在静电纺纳米纤维应用于环境领域中的研究取得了重要进展,引起了国际上的关注,使中国纳米纤维的基础研究在国际上占有了一席之地。相信在各方的共同努力下,中国纳米纤维材料在环境领域的应用必将实现更大的飞越。

References

[1]Yan Dongsheng(严东生),Shi Jianlin(施剑林).新型纳米材料在环境及生物医学领域中的应用研究进展[J].Materials China(中国材料进展),2009,28(1):8-14.

[2]Li Yan(李 岩),Chou Tianbao(仇天宝),Zhou Zhinan(周治南),et al.静电纺丝纳米纤维的应用进展[J].Materials Review(材料导报),2011,25(17):84-88.

[3]Li D,Xia Y.Electrospinning of Nanofibers:Reinventing the wheel?[J].Advanced Materials,2004,16(14):1 151 -1 170.

[4]Yang Enlong(杨恩龙),Wang Shanyuan(王善元),Li Ni(李妮),et al.静电纺丝技术及其研究进展[J].Technical Textiles(产业用纺织品),2007,25(8):7-10.

[5]Ding Bin(丁 彬),Yu Jianyong(俞建勇).Electrospinning and Nanofibers(静电纺丝与纳米纤维)[M].Beijing:China Textile & Apporel Press,2011.

[6]Greiner A,Wendorff J H.Electrospinning:A Fascinating Method for the Preparation of Ultrathin Fibers[J].Angewandte Chemie International Edition,2007,46(30):5 670-5 703.

[7]Wang X,Ding B,Yu J,et al.Engineering Biomimetic Superhydrophobic Surfaces of Electrospun Nanomaterials[J].Nano Today,2011,6(5):510 -530.

[8]Thavasi V,Singh G,Ramakrishna S.Electrospun Nanofibers in Energy and Environmental Applications[J].Energy & Environmental Science,2008,1(2):205 -221.

[9]Ramakrishna S,Fujihara K,Teo W E,et al.Electrospun Nanofibers:Solving Global Issues[J].Materials Today,2006,9(3):40-50.

[10]Shin C,Chase G,Reneker D.Recycled Expanded Polystyrene Nanofibers Applied in Filter Media[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2005,262(1):211 -215.

[11]Chen Bin(陈 斌),Xiang Shenze(项深泽).纤维过滤材料过滤气体机理及其应用[J].Chemical Engineering & Equipmet(化学工程与装备),2009(10):140-141.

[12]Barhate R,Ramakrishna S.Nanofibrous Filtering Media:Filtration Problems and Solutions from Tiny Materials[J].Journal of Membrane Science,2007,296(1-2):1-8.

[13]Sundarrajan S,Venkatesan A,Ramakrishna S.Fabrication of Nanostructured Self‐Detoxifying Nanofiber Membranes that Contain Active Polymeric Functional Groups[J].Macromolecular Rapid Communications,2009,30(20):1 769-1 774.

[14]Ahn Y,Park S,Kim G,et al.Development of High Efficiency Nanofilters Made of Nanofibers[J].Current Applied Physics,2006,6(6):1 030-1 035.

[15]Yun K M,Hogan Jr C J,Matsubayashi Y,et al.Nanoparticle Filtration by Electrospun Polymer Fibers[J].Chemical Engineering Science,2007,62(17):4 751 -4 759.

[16]Kim S J,Nam Y S,Rhee D M,et al.Preparation and Characterization of Antimicrobial Polycarbonate Nanofibrous Membrane[J].European Polymer Journal,2007,43(8):3 146 -3 152.

[17]Nakata K,Kim S H,Ohkoshi Y,et al.Electrospinning of Poly(Ether Sulfone)and Evaluation of the Filtration Efficiency[J].Sen-I Gakkaishi,2007,63(12):307 -312.

[18]Leung W W F,Hung C H,Yuen P T.Effect of Face Velocity,Nanofiber Packing Density and Thickness on Filtration Performance of Filters with Nanofibers Coated on a Substrate[J].Separation and Purification Technology,2010,71(1):30 -37.

[19]Grafe T H,Graham K M.Nanofiber Webs from Electrospinning[C].Germany:Nonwovens in Filtration-Fifth International Conference,2003,1-5.

[20]Lin K,Chua K N,Christopherson G T,et al.Reducing Electrospun Nanofiber Diameter and Variability Using Cationic Amphiphiles[J].Polymer,2007,48(21):6 384 - 6 394.

[21]Qin X H,Wang S Y.Filtration Properties of Electrospinning Nanofibers[J].Journal of Applied Polymer Science,2006,102(2):1 285-1 290.

[23]Yang S,Wang X,Ding B,et al.Controllable Fabrication of Soap-Bubble-like Structured Polyacrylic Acid Nano-Nets via E-lectro-Netting[J].Nanoscale,2011,3(2):564.

[24]Wang N,Wang X,Ding B,et al.Tunable Fabrication of Three-Dimensional Polyamide-66 Nano-Fiber/Nets for High Efficiency Fine Particulate Filtration[J].Journal of Materials Chemistry,2011,22(4):1 445-1 452.

[25]Ding Bin(丁 彬).The Fabircation Method of High Efficiency and Low Resistance Nano Antivirus Mask(高效低阻纳米防病毒口罩及其生产方法):China,201110303537.1[P].2011-10-30.

[26]Yoon K,Hsiao B S,Chu B.Functional Nanofibers for Environmental Applications[J].Journal of Materials Chemistry,2008,18(44):5 326-5 334.

[27]Yoon K,Hsiao B S,Chu B.High Flux Nanofiltration Membranes Based on Interfacially Polymerized Polyamide Barrier Layer on Polyacrylonitrile Nanofibrous Scaffolds[J].Journal of Membrane Science,2009,326(2):484-492.

[28]Zhou Ke(邹 科),Long Yunze(龙云泽),Wu Youshi(吴佑实).静电纺丝制备纳米纤维的进展及应用[J].China Synthetic Fiber Industry(合成纤维工业),2007,30(3):54-57.

[29]Gopal R,Kaur S,Ma Z W,et al.Electrospun Nanofibrous Filtration Membrane[J].Journal of Membrane Science,2006,281(1-2):581-586.

[30]Kaur S,Ma Z,Gopal R,et al.Plasma-Induced Graft Copolymerization of Poly(Methacrylic Acid)on Electrospun Poly(Vinylidene Fluoride)Nanofiber Membrane[J].Langmuir,2007,23(26):13 085-13 092.

[31]Wang X F,Fang D F,Yoon K,et al.High Performance Ultrafiltration Composite Membranes Based on Poly(Vinyl Alcohol)Hydrogel Coating on Crosslinked Nanofibrous Poly(Vinyl Alcohol)Scaffold[J].Journal of Membrane Science,2006,278(1 - 2):261-268.

[32]Bjorge D,Daels N,De Vrieze S,et al.Performance Assessment of Electrospun Nanofibers for Filter Applications[J].Desalination,2009,249(3):942-948.

[33]Ding B,Wang M,Wang X,et al.Electrospun Nanomaterials for Ultrasensitive Sensors[J].Materials Today,2010,13(11):16-27.

[34]Ding B,Wang M,Yu J,et al.Gas Sensors Based on Electrospun Nanofibers[J].Sensors,2009,9(3):1 609 - 1 624.

[35]Ding B,Kim J H,Miyazaki Y,et al.Electrospun Nanofibrous Membranes Coated Quartz Crystal Microbalance as Gas Sensor for NH3Detection[J].Sensors and Actuators B:Chemical,2004,101(3):373-380.

[36]Ding B,Yamazaki M,Shiratori S.Electrospun Fibrous Polyacrylic Acid Membrane-Based Gas Sensors[J].Sensors and Actuators B:Chemical,2005,106(1):477 -483.

[37]John P R,Nanotechnology at the Leading Edge[M].New York:Nova Science Publishers,2006.

[38]Wang X F,Ding B,Sun M,et al.Nanofibrous Polyethyleneimine Membranes as Sensitive Coatings for Quartz Crystal Microbalance-Based Formaldehyde Sensors[J].Sensors and Actuators B-Chemical,2010,144(1):11 -17.

[39]Zhang C Y,Wang X F,Lin J Y,et al.Nanoporous Polystyrene Fibers Functionalized by Polyethyleneimine for Enhanced Formaldehyde Sensing[J].Sensors and Actuators B:Chemical,2011,152(2):316-323.

[40]Wang X,Ding B,Yu J,et al.A Highly Sensitive Humidity Sensor Based on a Nanofibrous Membrane Coated Quartz Crystal Microbalance[J].Nanotechnology,2010,21:055 502.

[41]Wang X F,Ding B,Yu J Y,et al.Electro-Netting:Fabrication of Two-Dimensional Nano-Nets for Highly Sensitive Trimethylamine Sensing[J].Nanoscale,2011,3(3):911 -915.

[42]Ding B,Wang X,Yu J,et al.Polyamide 6 Composite Nano-Fiber/Net Functionalized by Polyethyleneimine on Quartz Crystal Microbalance for Highly Sensitive Formaldehyde Sensors[J].Journal of Materials Chemistry,2011,21(34):12 784 -12 792.

[43]Sun M,Ding B,Yu J,et al.Self-Assembled Monolayer of 3-Mercaptopropionic Acid on Electrospun Polystyrene Membranes for Cu2+Detection[J].Sensors and Actuators B:Chemical,2012,161(1):322-328.

[44]Sun M,Ding B,Yu J.Sensitive Metal Ion Sensors Based on Fibrous Polystyrene Membranes Modified by Polyethyleneimine[J].RSC Advances,2012,2(4):1 373 -1 378.

[45]Sun M,Ding B,Lin J,et al.Three-Dimensional Sensing Membrane Functionalized Quartz Crystal Microbalance Biosensor for Chloramphenicol Detection in Real Time[J].Sensors and Actuators B:Chemical,2011,160(1):428 -434.

[46]Ding B,Si Y,Wang X,et al.Label-Free Ultrasensitive Colorimetric Detection of Copper(II)Ions Utilizing Polyaniline/Polyamide-6 Nano-Fiber/Net Sensor Strips[J].Journal of Materials Chemistry,2011,21(35):13 345 -13 353.

[47]Kim C,Jeong Y I,Ngoc B T N,et al.Synthesis and Characterization of Porous Carbon Nanofibers with Hollow Cores Through the Thermal Treatment of Electrospun Copolymeric Nanofiber Webs[J].Small,2007,3(1):91 - 95.

[48]Lin J,Ding B,Yu J.Direct Fabrication of Highly Nanoporous Polystyrene Fibers via Electrospinning[J].ACS Applied Materials & Interfaces,2010,2(2):521-528.

[49]Lin J,Ding B,Yang J,et al.Subtle Regulation of the Microand Nanostructures of Electrospun Polystyrene Fibers and Their Application in Oil Absorption[J].Nanoscale,2011,4(1):176-182.

[50]Lin J,Ding B,Yang J,et al.Mechanical Robust and Thermal Tolerant Nanofibrous Membrane for Nanoparticles Removal from Aqueous Solution[J].Materials Letters,2012,69:82 - 85.

[51]Wang Ce(王 策),Lu Xiaofeng(卢晓峰).Functional Organic Nanomaterials:Electrospinning and Nanofibers(有机纳米功能材料-高压静电纺丝技术与纳米纤维)[M].Beijing:Science Press,2011.

[52]Ma Z,Kotaki M,Ramakrishna S.Surface Modified Nonwoven Polysulphone(PSU)Fiber Mesh by Electrospinning:A Novel Affinity Membrane[J].Journal of Membrane Science,2006,272(1):179-187.

[53]Si Y,Ren T,Ding B,et al.Synthesis of Mesoporous Magnetic Fe3O4@ Carbon Nanofibers Utilizing in Situ Polymerized Polybenzoxazine for Water Purification[J].Journal of Materials Chemistry,2012,22(11):4 619-4 622.

[54]Ki C S,Gang E H,Um I C,et al.Nanofibrous Membrane of Wool Keratose/silk Fibroin Blend for Heavy Metal ion Adsorption[J].Journal of Membrane Science,2007,302(1 - 2):20-26.

[55]Haider S,Park S Y.Preparation of the Electrospun Chitosan Nanofibers and Their Applications to the Adsorption of Cu(II)and Pb(II)Ions from an Aqueous Solution[J].Journal of Membrane Science,2009,328(1-2):90-96.