马歇尔击实功与现场压实功的相关性研究

张燕明 曹 帆

(长安大学 公路学院,陕西 西安 710064)

我国现行马歇尔方法采用双面各击实75次(小马氏试件)或112次(大马氏试件)建立于20世纪80年代初。目前,干线公路上的交通状况已发生了显著的变化,交通量显著增加,渠化交通加强,高压轮胎的应用增多。实践证明,这些使得道路上的沥青混合料的最终密度超过了当初建立标准马歇尔方法时的水平,而近年来修建高等级公路沥青路面出现早期损坏问题也证实了这一点。

1 试验方法

1.1 马歇尔配合比

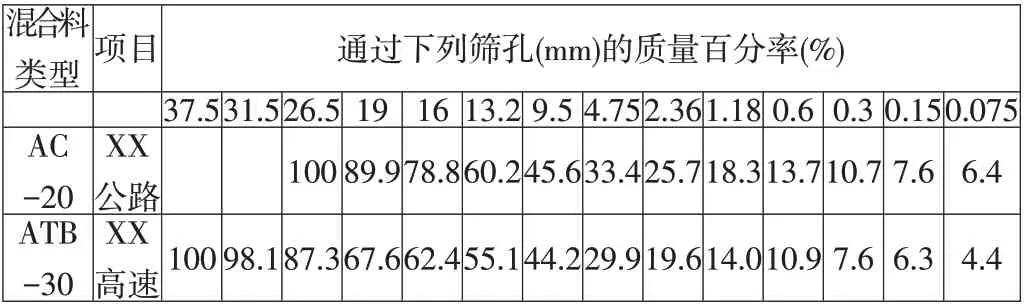

本研究引用了一些实际的工程试验数据,因此数据可靠,说服力强,具有较深的研究价值。其材料的矿料配合比范围如表1:

表1 矿料级配范围

1.2 击实参数

目前我国沥青混合料设计所采用的方法仍是标准马歇尔击实方法。该试验标准规定,在制作沥青混合料马歇尔试件时,试件直径不小于集料公称最大粒径的4倍,厚度不小于集料公称最大粒径的1~1.5倍。对于直径Φ101.6mm试件,集料公称最大粒径应不大于26.5mm,采用标准马歇尔击实试验。对粒径大于26.5mm的粗粒式沥青混合料,采用直径Φ152.4mm大试件,采用大型马歇尔击实试验。

2 现场压实数据

2.1 试验数据

试件马歇尔密度与路面芯样最大密度及压实度的数据表明,在现有压实设备下充分碾压沥青混合料至密度不再增长或增长非常有限时,以马歇尔密度为控制标准,则沥青混合料压实度均出现“超百”,AC-20 沥青混合料压实度平均达101.93%,ATB-30沥青混合料压实度平均达102.05%。说明马歇尔击实功已落后于生产实际,与目前的施工工艺水平和压实机械水平不相适应。

2.2 击实次数对密度的影响

马氏试件密度与击实次数关系见表2~表3。

表2 小马氏试件密度~击实次数关系

表3 大马氏试件密度~击实次数关系

3 分析研究

由上表分析可知:

3.1 随着击实次数的增加,沥青混合料试件的密度先呈线性增大,然后逐渐趋于平缓;达到一定击实次数后,由于锤重的原因,不能使材料更进一步密实,密度无明显变化,也表明试件结构已处于稳定;

3.2 与标准击实方法相比,大马歇尔击实方法由于锤重的增加和试模尺寸的加大,试件内部的大粒径石料在重锤击实过程中可以更加充分自由地移动、嵌挤,使试件更加密实,因此增加压路机的重量或振动压路机的激振力,或者适当增加结构层厚度和碾压厚度有利于提高压实度。因此为了获取与路面芯样最大密相同的马氏试件,小马氏试件与马氏试件击实次数应分别修正为145次和170次,体击实功分别增至0.00579N· m/mm3倍和0.004434N· m/mm3;

3.3 增加锤重可在较少的击实次数下即达到较高的密度。如将振动压路机DD-110提高到DD-130等措施,在摊铺、碾压的温度损失快的条件下(如薄层、桥面铺装、大风和低温等),可达到明显效果;

3.4 我国标准马歇尔试验方法(击实75 次)适应当时压实水平和交通状况。随着施工工艺水平和压实机械水平提高(振动压路机普遍10t~14t,胶轮压路机25~30t)和现代交通发展,现行马歇尔试验方法已落后实际。如果不提高击实次数,沥青路面会进一步压密而出现早期车辙。

[1]陈骁,朱春阳.不同沥青混合料设计方法对比评价分析[J].中外公路,2007(8)

[2]吴旷怀,张肖宁.沥青混合料设计综述[J].广州大学学报(自然科学版),2005(5).

[3]李家培,魏如喜.GTM 法改性沥青混合料配合比设计及应用[J].中国市政工程,2001(3).