一种可配置能源管理系统的研究与设计*

梁永宏,张 昊,陈 宇

(广州中浩控制技术有限公司,广东广州 510070)

0 前言

目前世界上常规能源的储量有的只能维持半个世纪(如石油),最多的也只能维持一、两个世纪(如煤)人类生存的需求,而新的能源生产供应体系又未能建立,人类面临着能源危机的威胁。在传统的化石能源消耗过程中,往往还伴随着二氧化碳排放、粉尘污染等一系列环境问题,因此节约能源已成为全人类的共识。作为世界上最大的发展中国家,中国生产出了全世界6%的GDP,但消耗了全球17%的能源,每百万美元能耗是世界平均水平的2.4倍,因此从中央到地方,都在大力倡导节能降耗[1]。

节能降耗,可以采取更换耗能设备、改进生产工艺、使用变频电机等直接节能手段,而近年来,越来越多的用能单位开始认识到管理节能的重要性。传统上往往采用人工抄表和统计模式进行能源数据的简单汇总,这种简单模式已不能适应全方位、多层次管理用能的需要。很多用能单位开始建设能源管理系统(以下简称EMS),它对生产能源数据进行采集、加工、分析和处理,以实现对能源使用的计划性、高效性、平衡性、可预测性等全方位的监控和管理功能,达到节能增效的目的[2-3]。

不同的用能单位,采用的能源种类不同,计量设备不同,内部组织结构不同,能耗统计方式多样。特别是一些大型的公共建筑或工业基地,其内部用能模型复杂,这就要求EMS必须能够可配置,以适应不同用能单位的需要。

1 系统建设目标

用能单位对能源管理往往有多方面的需求,包括:①了解能源使用量:需要清晰地了解某个时间段、某个设备、某个部门的能源消耗量和各种关键绩效指标;②能源使用质量:需要了解能源的质量是否符合生产要求,能够监视和改正能源质量问题,了解并提升用能设备的效率;③能源使用可靠性:需要了解能源的使用是否安全可靠,并及时的发现、处理能源使用的故障,快速恢复能源的供应,以提高用能的可靠性。

基于此,EMS的建设目标一般应包括:

1)建立用能模型;

2)单位用能的实时图型化监测[4];

3)实现用能状况的实时故障报警[5];

4)能耗信息的自动采集归档;

5)生产企业单位能耗分析;

6)公共建筑单位面积能耗分析;

7)多级能耗成本分析;

8)分析能耗的变化规律;

9)实现能耗信息的实时发布与预警;

10)自动抄表。

2 系统架构

一个完善的EMS系统,应能实现从底层数据采集、监测到后台数据分析的所有功能。系统的整体架构可分为多个层次[6],如图1所示。

图1 系统架构图

数据采集通讯层:作为整个系统的最低层,它利用安装在现场的流量、温度、压力等传感器和电能测量等智能仪表,来实时测量耗能数据,并分别汇聚到PLC、网关、RTU等设备,再将这些PLC、网关、RTU等设备,经光纤介质组成工业以太网络,利用MODBUS等通讯协议,供上层软件调用。

现场监测层:该层主要实现对能耗数据的实时监测,包括所有的模拟量(如三相电流、线电压、相电压、有功功率、无功功率、功率因数、频率、有功电能、无功电能等)、开关量(如断路器的分合状态、故障跳闸信息、接地刀的分合状态等)进行实时和定时数据采集。系统对所有的模拟量均采用交流采样,保证测量的高精度和实时性;对开关量进行实时扫描,对开关变位进行事件记录输出并告警,该层一般可基于工业组态软件构建[7]。

数据存储层:该层利用OPC协议,首先获得现场监测层的实时数据,再经专门开发的DataLog程序,将实时数据采用变化存储等方式压缩处理后,直接存入到SQL Server关系型数据库。然后利用数据库Job对能耗实时数据进行归并,并和ERP等管理信息系统交互,形成供数据分析使用的归档库。

业务分析应用层:该层是整个EMS系统的核心,通过与数据存储层的交互,实现能耗建模,并以网页和报表等方式,实现KPI分析、成本分析、趋势分析等功能。该层主要采用C#语言和SQL Server Report Service技术进行开发。

整个系统架构分为多层后,各层之间有清晰的接口。对于符合协议要求的计量设备,均能方便地通过配置方式直接接入系统,当系统规模扩大时,现场监测站点也可方便地以配置方式增加。

3 用能模型描述

清晰、准确地描述用能模型,是EMS系统的核心。利用计量设备物理模型与用能单位组织结构实体模型间的映射,可以有效地描述复杂的用能模型。

(1)计量设备物理模型

系统主要通过自动读取计量设备的测点实时值,再进行特定时间段的差值运算来计算对应的能耗信息。因此需要管理计量设备的代码、名称、类型、状态及下属的测点地址、名称等信息。图2是某工厂的计量设备物理模型示例。

(2)实体概念模型

不同用能单位的组织机构、用能设备单元差异较大,统计需求也各不相同,且随运行时间的推移,而不断发生变化。为了适应这种变化,软件设计以树状层次结构为核心,来清晰描述这种概念模型。对于树中的每个节点,均代表一个实体,实体可以用来表达组织结构、耗能设备或计算用的逻辑虚节点等,并拥有实体代码、名称、层级、类型等信息。图3是某工厂的实体概念模型示例。

图2 计量设备物理模型示例

(3)用能分配

图3 实体概念模型结构示例

用能分配主要实现实体概念模型与计量设备物理模型间的关联,将相关计量设备分配到对应的实体。需要强调的是,在企业实际应用中,这种分配并不局限于简单的一对一关系,可能出现一对多、多对多的关系。如某两个同时开关的并联设备,可能共用一个计量电表,此时可依据每个设备的额定功率,进行固定比例的能耗分配。

4 软件分析功能

4.1 多级单位能耗分析

对于生产企业,单位能耗是一个非常重要的KPI指标,单位产量或单位产值所消耗的某种能源量。

(1)能源类型管理

在生产企业中,可能会用到多种能源。系统实现对不同类型能源的管理,包括代码、名称、计量单位等信息,并维护不同类型能源间的换算关系。

(2)产品类型管理

一个车间或生产线,往往会生产多种产品,而每种产品的标准能耗有较大差异。因此系统对产品类型进行管理,包括产品代码、名称、标准能耗等信息,并依据标准能耗实现产量的换算。

(3)产量及产值

某时间段的产量信息可以来自于现场的产量计数器,对没有产量计数的产线,可以选择手工方式录入产量,或从现场PLC系统读入实时产量。输入的产品产量对应于概念模型的某个实体,可进一步用于进行计算产值。

(4)多级单位能耗的递归计算

基于实体概念模型,系统采用定时递归计算的方式,自树的页节点向根汇总计算每个实体单元每小时的单位能耗信息,并将计算结果按小时、日、月、年的时间段存入归档数据库中,以满足报表的查询需求。

4.2 多级单位面积综合能耗分析

对于公共建筑,常用的KPI指标是单位面积的综合能耗。除了面积相对固定,不需计算产量、产值外,其计算方式和单位能耗的计算方式类似。

4.3 能耗成本分析

(1)能源单价管理

不同的能源产品,具有不同的产品单价,而即使同一种产品,如电力,在不同波、峰、谷时间段的单价也各不相同。

(2)能耗成本管理

知道能源用量与能源单价,可以计算出产品的能耗总成本,企业可据此进行分析,合理地组织生产,以减低能耗成本。

4.4 能耗趋势分析

(1)同比分析

对选定的实体单元,主要实现历年同期的能耗总量、单位能耗单位面积综合能耗等关键能耗指标比较,了解每年的能耗水平趋势。

(2)环比分析

对选定的实体单元,主要实现最近几个月的关键能耗指标比较,了解近期的能耗水平趋势。

(3)对比分析

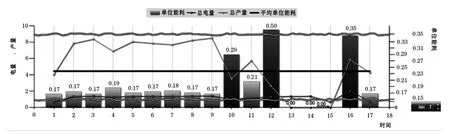

对任意选定的多个实体单元,可以选定时间段的关键能耗指标比较,显示能耗差距,如图4所示。

图4 能耗趋势分析示例

图5 现场能耗看板示例

4.5 实现能耗信息的实时发布

利用现场的能耗看板,可以让一线的人员了解实时能耗指标,提高节能意识,如图5是某工厂24小时实时能耗的现场看板。

4.6 抄表功能

利用后台数据库,系统在特定时刻自动生成统计日、月、年报表,以替代传统的人工抄表。

5 结束语

本文介绍的能源管理系统,已在广州珠江医院和某大型外资企业成功使用。系统不止满足了现场能源监测的要求,还可以实现多层次、多维度的KPI数据分析。在实际项目中,不同单位的分析要求会略有差异,但由于采用了基于计量设备物理模型与企业组织结构实体模型映射的设计,使系统具有了较高的灵活性,系统可以方便地通过配置适应不同单位的计量设备或组织结构变更,大大减少定制开发的工作量。

EMS作为用能单位信息系统的有机组成部分,将来可以进一步与用能单位的ERP等系统实现充分集成,以更大地发挥EMS的效能。

[1]白保良,罗宁,李捍东.贵州黔南复烤厂能源管理系统设计[J].信息通信,2012(2):123-124.

[2]姜欣珏,李东旭,陈跃华,等.玻璃工厂能源管理系统的设计与实现[J].自动化与仪表,2012(4):10-11.

[3]王彦桂,陈宇.工业基地DMAIC精细化能源管理系统设计及研究[J].机电工程技术,2011(11):46-50.

[4]金艳,余兵,张兴兰.基于Wonderware的钢铁企业能源管理系统设计[J].重庆工学院学报:自然科学,2009(12):83-84.

[5]周永良,李铁克,王伟玲.基于实时历史数据库技术的钢铁能源管理系统[J].冶金能源,2010(3):13-14.

[6]秦根建.能源管理系统的设计与实现[J].智能建筑与城市信息,2010(5):74-75.

[7]曹涌,张长胜.能源管理系统(EMS)助烟厂节能降耗[J].科学技术与工程,2011(11):9089-9090.