后压浆钻孔灌注桩在豫西地区的应用

梁爱英 汪恩福

(1.河南省郑州地质工程勘察院,河南郑州 450003;2.青海省环境地质调查局,青海西宁 810000)

随着建筑业科学技术的快速发展,近年来我国的高层和超高层建筑出现的越来越多,对桩基础的承载力和变形提出的要求也越来越高,各种成桩工艺和施工方法不断涌现。后压浆钻孔灌注桩成桩工艺就是在这种背景下出现的。

后压浆钻孔灌注桩包括钻孔工艺和后压浆施工技术两部分。钻孔施工工艺是通过钻杆带动特制的旋挖钻头在孔底全断面切削土层,用旋挖钻头在孔底直接取土后由钢索提升钻杆至地面,如此循环成孔;后压浆施工技术,是通过预埋压浆管,在灌注混凝土之后的一定时间范围内,用适宜的压力对桩侧或桩端进行压力注浆,从而提高桩的承载力以及减少桩基的沉降量。

1 工程概况

滹沱村整村改造安置房建设工程位于洛阳市高新区滹沱村西,拟建建筑物地下2层,地上33层。总建筑面积6.45万m2。主体为剪力墙结构,基础采用φ800 mm钻孔灌注桩。桩基础设计中工程桩共150根,锚桩共20根,桩长从19 m~20.0 m不等,要求单桩竖向抗压承载力特征值为5 000 kN。本工程范围内土层主要为粉质粘土、卵石及粘土岩组成,以第⑧层卵石为持力层。考虑到本工程桩基设计等级为甲级,成桩质量要求高,施工中采用了成桩质量好、高效的泥浆护壁钻孔灌注桩进行施工,并辅以桩端后压浆技术来改变持力层的物理力学性能从而提高单桩承载力和减少桩基沉降量,取得了良好的施工效果。

2 施工工艺

后压浆钻孔灌注桩的施工工艺流程如下:测量定桩位→机械就位、埋设护筒→调制泥浆→钻孔→清孔提钻→制作钢筋笼、安装压浆导管→安放钢筋笼、安装压浆阀→灌注混凝土成桩→移机下一桩位→实施压浆作业。

2.1 成孔施工

在精确定出桩位后,利用十字线放出4个控制桩位,并以4个控制桩位为基准钻机静压法进行护筒埋设。护筒埋设过程中必须随时调整护筒中心和桩位中心重合并保持护筒垂直,中心偏差不大于5 mm,倾斜度偏差不大于1%。护筒顶部要高出地面30 cm以上,防止杂物、泥水流入孔内。护筒埋设好后,调整钻杆垂直度,注入调制好的泥浆,然后进行钻孔。当钻头下降到预定深度后,旋钻钻头并施加压力,将土挤入钻头内,仪表显示筒满时,钻头底部关闭,提升钻头将土卸入堆放地点。钻机施工过程中要及时补充制备好的泥浆,钻进至设计孔深后进行第一次清孔。

2.2 钢筋笼制作与安放

在钢筋笼制作前应明确桩端类型及技术参数,严格按照设计要求和具体的施工质量要求进行制作。本工程钢筋笼分两段制作,锚桩主筋采用节内直螺纹连接,孔口单面搭接焊连接;工程桩主筋采用节内双面搭接焊连接。钢筋笼安放采用汽车式起重机,将两段钢筋笼先后吊起,在孔口连接后对准桩孔中心缓慢下放,防止碰撞孔壁。下方工程一般采用正反旋转,慢起慢落逐步下放。钢筋笼下入孔内后,采用孔口吊筋悬挂方式定位,要求悬吊梁架于稳定的护筒上,钢筋笼距离孔四壁均等,居中。

2.3 混凝土灌注

混凝土采用商品混凝土,灌注方法采用水下混凝土灌注。首先安放导管,要求严格检查导管内壁和连接部位的密封性,导管下端距孔底300 mm~500 mm。导管安放后,测定孔底沉渣和泥浆性能,符合要求后开始灌注,否则进行二次清孔。混凝土灌注必须连续进行,中间不允许长时间中断,随着混凝土面上升,要适当提升或拆卸导管。为防止出现导管埋管事故,要控制好导管埋深,导管埋深以2 m~6 m为宜。

2.4 后压浆施工

1)压浆导管设置。在制作钢筋笼的同时制作压浆管。压浆管采用直径为25 mm的焊接管制作,接头采用套筒连接,套筒两端与钢管焊接,桩顶端采用丝堵封严,桩底端设有管箍用以旋接桩端压浆阀。压浆管沿钢筋笼圆周对称设置2根,用12号铅丝绑扎在钢筋笼内侧主筋上,压浆管顶部应高出地面20 cm左右,以便于注浆施工。在钢筋笼安放时旋接具有逆止功能的压浆阀,钢筋笼吊装安放过程中要注意对浆管的保护,钢筋笼不得扭曲,以免造成压浆管在接头处松动。2)压浆参数。本工程压浆浆液采用P.C42.5普通硅酸盐水泥制作,具体压浆参数如表1所示。后压浆质量控制采用注浆量和注浆压力双控方法,以水泥注入量控制为主,泵送终止压力控制为辅。具体施工控制标准:水泥压入量达到表1中设计值75%,泵送压力超过3.0 MPa可停止压浆;水泥压入量达到表1中设计值的70%,泵送压力不足表1中预定压力的70%时,应调小水灰比,继续压浆至满足预定压力;若水泥浆从桩端溢出,则调小水灰比,间歇压浆,间歇时间宜为30 min~60 min。3)压浆施工。压浆一般可于桩身混凝土灌注完成2 d后进行,具体时间视桩基施工情况进行调整,压浆桩与在施工桩作业点距离不宜小于10 m。压浆时最好采用整个承台群桩一次性压浆,压浆先施工周围圈桩再施工中间桩,压浆时采用2根桩循环压浆,即先压第1根桩的A管,压浆量约占总量的70%,压完后再压另一根桩的A管,然后依次为第1根桩和第2根桩的B管,这样就能保证同一根桩2根管压浆时间间隔30 min~60 min以上,给水泥浆留出在土体中扩散的时间。

表1 压浆参数

3 施工中出现的问题和相应的措施

3.1 压浆管不通

在桩端压浆时,有的压浆管在压力达到10 MPa仍然不通,这种情况可能是压浆管连接处在混凝土灌注时被导管碰坏或者压浆阀被混凝土包裹住。出现这种情况时,可将全部的水泥浆量通过另一根畅通的压浆管一次压入桩端以达到设计量。

3.2 单桩压浆量不足

在压浆过程中如果有个别桩压浆量达不到设计要求,可视情况适当加大临近桩的压浆量进行补充。

4 工程效果检测与分析

4.1 低应变动力检测

本工程按设计要求随机抽取了50根基桩进行桩身质量完整性低应变动力检测,低应变动力检测设备采用RSM-PRT型低应变检测仪、高灵敏度测力锤和加速度传感器。低应变动力检测结果见表2。从表2中可看出:本工程桩身混凝土质量均为良好,无断桩、夹泥或颈缩等现象。说明压浆桩有利于桩身的完整性,因为在强压力作用下水泥浆液会渗透到缝隙等不完整的地方。

表2 基桩低应变动力检测桩身完整性结果

4.2 静载试验

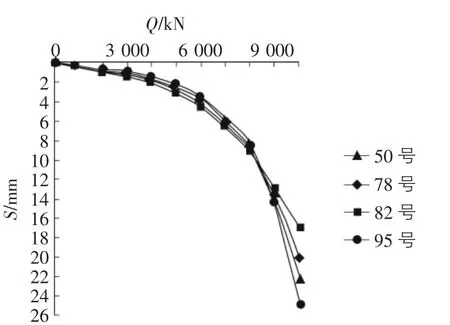

本工程对50号,78号,82号,95号4根桩进行了单桩竖向抗压静载试验。试验采用锚桩横梁反力装置,加载方式为慢速维持荷载法,最大加载量10 000 kN。4根试桩的荷载—沉降关系曲线见图1。从图1可以看出,4条Q—S曲线均为渐进的缓变形曲线,当试验加至最大荷载时,曲线均出现明显陡降段,桩的变形以弹性变形为主,并且试验并未加载至极限值,这说明桩端压浆后沉渣的不利影响已明显消除,桩的端承力可充分发挥。承载性状良好,仍有较大的承载潜力。根据规范判定单桩竖向极限承载力可取最大试验荷载10 000 kN,满足荷载设计要求。在图中还可看出,在相同荷载作用下,桩所产生的沉降量相差不大,最大荷载时桩的沉降量也都很小,这说明桩端压浆后,桩的变形特性也随之改善,桩的承载能力是均匀的,而且沉降量明显降低。

图1 Q—S曲线

5 结语

后压浆桩钻孔灌注桩对提高单桩承载力,降低沉降量具有明显的效果。与常规钻孔灌注桩相比,还有提高施工质量、施工速度快、安全无污染的技术优势,具有显著的经济效益和社会效益,值得大力推广。但是在施工过程中对容易出现的质量问题要积极做好预防措施,并且尽力对不成熟的地方进行改进。

[1]李海军,王喜清.后压浆旋挖钻孔灌注桩施工工艺在工程施工中应用[J].安徽地质,2009(4):297-299.

[2]马洪伟,郑 杰.钻孔灌注桩后压浆技术应用[J].西部探矿工程,2009(2):8-10.

[3]陈建平.泥浆护壁后压浆钻孔灌注桩施工技术[J].施工技术,2009,28(S2):112-113.