某大桥主横桁架制造技术研究

孙洪伟

(中铁山桥集团有限公司,河北秦皇岛 066205)

1 工程简介

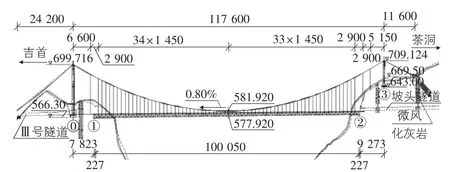

某大桥是一座特大型桥梁,为钢桁梁单跨悬索桥。主缆孔跨布置为242 m+1 176 m+116 m的悬索桥,矢跨比1/9.6,钢桁加劲梁跨径为1 000.5 m,主桥横向设2%横坡,桥面系宽24.5 m,见图1。

图1 某大桥立面布置图

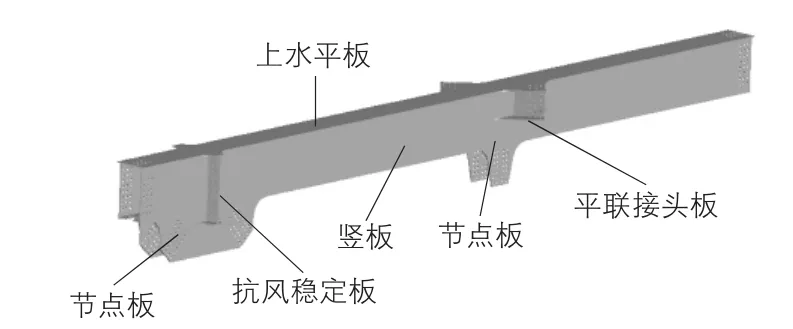

本工程由钢桁加劲梁和桥面系钢结构组成。钢桁加劲梁由钢桁架和附属设施组成。钢桁架由主桁架、主横桁架、上下平联及抗风稳定板组成。每个节段由两个节间组成,每个节间处设置一道主横桁架。主横桁架采用单层桁架结构,由上、下横梁、竖腹杆、内侧及外侧斜腹杆组成,其中上下横梁亦采用整体节点箱形结构,腹杆采用工形截面,见图2。

图2 主横桁架立面布置图

2 主横桁架横梁制造工艺

主横桁架上、下横梁采用整体节点箱形结构,并焊接连接板分别与抗风稳定板、平联杆件相连接,以下仅以上横梁为例介绍制造工艺。上横梁结构组成见图3。

2.1 主横桁架结构特点及技术难点

本桥主横桁架部分上下横梁均采用整体节点结构,横梁为本桥制造的重点。一根杆件含有两个节点,加之结构不对称以及一根杆件存在大量的接料位置;焊接量较大,制孔相对困难并且该杆件细而长,组成该杆件的板单元较薄,异形板较多是该主横桁架的特点。结构的最终焊接质量、几何尺寸将通过多个组装、焊接和矫正的交替过程而形成,其中会有难以估量和控制的焊接变形产生。因此,如何达到规定的焊缝探伤质量等级和严格的几何尺寸等验收指标是制造的难点,由此也引出了本文的研究方向。

图3 上横梁结构图

2.2 工艺方案

针对主横桁架以上的特点及难点,从工艺角度看,主要是下料、机加工、接料、组装、钻孔、焊接、矫正等整体节点杆件制造的关键环节,研究制定了详细、可行的施工工艺和采取可靠的技术措施,尽最大可能保证节点中心距和极边孔距为重点的工艺方案。

2.2.1 下料与加工

1)下料:板材经过预处理线完成预处理后,进行下料。下料时对主要边缘和焊接边等预留机加工量。整体节点板采用数控切割下料,为保证精度及垂直度,其基准端、对接端及直边均需要预留机加工量。

2)划线、机加工:杆件完成下料并经赶平机赶平后,进行精确划线。

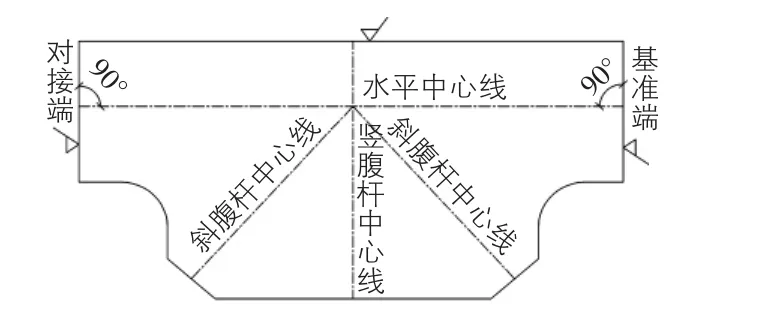

a.节点板划线及机加工控制:节点板数控切割下料,完成下料并经赶平机赶平后,进行精确划线,包括斜腹杆轴线、水平中心线、垂直中心线、对接端及基准端机加工线等。以垂直中心线为基准机加工与竖板平直段对接的端头、基准头。机加工与竖板平直段对接的端头,使之与水平中心线垂直,以保证与竖板平直段对接焊,见图4。

图4 节点板划线及机加工示意图

b.竖板平直段划线及机加工控制:竖板平直段需要画出水平中心线,机加工上边缘、对接接头及坡口,并保证其垂直度。

c.上、下水平板划线及机加工控制:上水平板需要划出纵基线,以平联杆轴线为基准加工两对接端端头,确保对接端端头与纵基线垂直。平直段也需要划出纵基线,加工对接头。下水平板需要划出纵基线,加工一端作为基准头,并确保基准头与纵基线垂直。

d.隔板划线及机加工控制:箱形隔板不仅具有连接各板件的作用,而且在杆件组装时起到内胎的作用。隔板切割下料后,机加工四边,保证加工角度与尺寸精度。同批次机加工的隔板在同一边缘作标记,在划线组装时根据标记同向组装隔板,以保证杆件直度,防止杆件扭曲。

3)零件钻孔:杆件的制孔精度是钢桁梁杆件的关键控制项点,直接关系到桥梁的架设安装精度,其制孔的工艺方案的制定也显得尤为重要。根据构件的结构特点,非组焊件和结构较为简单且几何尺寸较小的构件可采用先孔法钻制,如拼接板、填板、连接板等板件采用平板数控钻床或钻孔样板钻制。对于成批量的有焊接边的连接板,如平联连接板等,采用先机加工焊接边再对焊接边卡机械样板钻孔,从而消除了人为因素的影响。

4)接料:因为主横杆件多为单杆设两个节点,因此多数杆件竖板及上水平板均存在四接一的情况。在节点板与竖板平直段对接时,需要保证接料直度及竖腹杆轴线与垂直中心线间距,然后机加工平直边及坡口。在上水平板接料时,需要保证接料垂直度、平联杆轴线角度及与横基线的距离,然后机加工大节点端作为基准端。

2.2.2 组装与制孔

1)组装:采用倒位组装,组装在专用组装胎型上完成。过程如下:

平铺上水平板→组装横隔板→组装两侧竖板→组装下水平板→箱体钻孔→组焊内撑板、接头板→焰切手孔及机加工非基准端箱口断面。

组装控制:

a.胎型控制:设计整体节点弦杆的组装胎型以保证杆件的组装精度。在胎型节点中心处设置中心线标志,基准端设置端挡角,以保证两竖板节点中心不错位及大节点端内侧宽度。

b.整体节点内宽控制:为确保腹杆插入顺利或对拼及栓接面的密贴,需采取技术措施严格控制横梁杆件整体节点间腹杆插入部位内宽。隔板、水平板及节点内撑板的边缘机加工,严格控制宽度公差。

通过首件跟踪和以往经验,收集各项技术参数,精确预留焊接收缩量,以消除焊接收缩的影响。杆件组装焊接完成后,进行必要的火焰矫正,使整体节点内宽符合标准要求。

c.焊接变形控制:由于主横杆件长细比均很大,组焊成整体后极容易产生扭曲变形,矫正十分棘手。因此除了在零件加工时对精度进行严格控制外,钢板接料、单元件组焊修、箱体组焊修、附属件组焊修均在胎型或平台上进行,防止或减少热加工中因杆件自重影响而产生变形。

2)杆件钻孔:杆件钻孔的最关键所在就是如何保证两相对面孔的同心度和相邻两面孔的相对位置。即杆件钻孔尽量采用数控钻床,整体节点弦杆由于结构的不对称性,焊接时易产生弯曲、扭曲等焊接变形。因此,制造时采用在组焊为箱体后再钻孔的工艺。根据设备能力和杆件的断面尺寸,确定采用先利用数控钻床钻制节点端定位孔,再用样板接钻节点板、竖板其余孔,然后其他样板接钻水平板孔的方案。

3 结语

针对该大桥主横桁架制造特点和制造难点,同时结合中铁山桥集团数座桁梁桥制造的成功经验,通过以上工艺方案的研究以及生产过程中的不断完善,有效地控制了主横桁架杆件各部位的尺寸精度、组装位置及角度,保证了杆件的质量。为该大桥主横桁架优质、高效地大规模生产奠定了基础。