板坯连铸结晶器冷却水量控制分析

彭其春,彭 胜,杨进玲,刘红军,曹建新,杨秀芝

(1.武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,4300812.湖南华菱涟源钢铁集团有限公司,湖南 娄底,417009)

应用二维非稳态传热数学模型建立板坯连铸凝固传热模型对铸坯温度场进行仿真研究是当前连铸技术研究的重要手段。有关该类模型用于连铸结晶器冷却、二冷配水设计分析等取得了很好的效果[1-6]。生产实际表明,结晶器宽、窄面的冷却水量以及结晶器等设备的运行状况均可影响连铸坯角部裂纹的形成[5]。

本文结合湖南华菱涟源钢铁集团有限公司(以下简称涟钢)210转炉厂现场实际,建立板坯凝固传热模型,利用该模型对连铸结晶器冷却(一次冷却)进行模拟分析,提出了使铸坯角部裂纹发生率最小的结晶器冷却水控制方案。

1 板坯凝固模型建立

1.1 基本假设

基本假设如下:①铸坯传热为二维传热;②铸坯厚度和宽度方向的传热为轴对称;③注入结晶器的钢液温度恒定;④忽略铸坯与夹辊的传热;⑤引入等效导热系数来考虑铸坯液芯的对流传热;⑥忽略铸坯密度的变化,钢的导热系数是温度的函数;⑦凝固潜热的释放按等效比热容处理。

1.2 板坯凝固传热微分方程

根据微元体内能量守衡定律,板坯凝固传热微分方程为

式中:T为铸坯中心钢液温度,℃;ρ为钢的密度,kg·m-3;ce为等效比热容,J/(kg·K);λ为导热系数,W/(m·K)。

板坯从结晶器内钢水弯月面向下以一定速度移动,热量从铸坯中心向表面传递,其热量的传递受铸坯表面边界条件和金属热物理性能的影响。以板坯左下角为原点、宽度方向为x轴和厚度方向为y轴建立坐标系。板坯凝固传热方程计算区域如图1所示。图1中,A为铸坯断面宽度中心;C为铸坯断面厚度中心;L为铸机冶金长度。

图1 凝固传热方程计算区域Fig.1 Computation region for solidification heat transfer equation

1.3 初始条件及边界条件

1.3.1 初始条件

式中:t为钢水在结晶器内停留时间,min;T0为钢水浇注温度,℃。

1.3.2 边界条件

铸坯中心

式中:q为热流密度,W/m2;a、b为实验常数。

在静止的水所冷却的结晶器内测定,热流密度与钢水在结晶器内停留时间的关系[7]为

式中:c、d为实验常数;l为结晶器有效长度,m;V为钢的拉速,m/min。

1.4 模型参数处理

1.4.1 钢的液、固相线温度计算[7-9]

1.4.2 凝固潜热Lf

用数学模型计算凝固潜热Lf时,可通过液固两相等效比热容求得,其计算式为

式中:ceff为液固两相等效比热容,J/(kg·K);c为比热容,J/(kg·K);Tl、Ts分别为液相线、固相线温度,℃。

1.4.3 导热系数λ

采用激光热导仪测定不同钢种固相、液相的的导热系数。液相区流动钢液导热系数相当于静止钢液导热系数的4~6倍,预取5倍。液固两相区导热系数λe采用下式计算:

式中:λs、λl分别为固相区、液相区导热系数,W/(m·K)。

1.4.4 比热容c

2 结晶器冷却制度模拟分析

2.1 现行结晶器冷却水量模拟

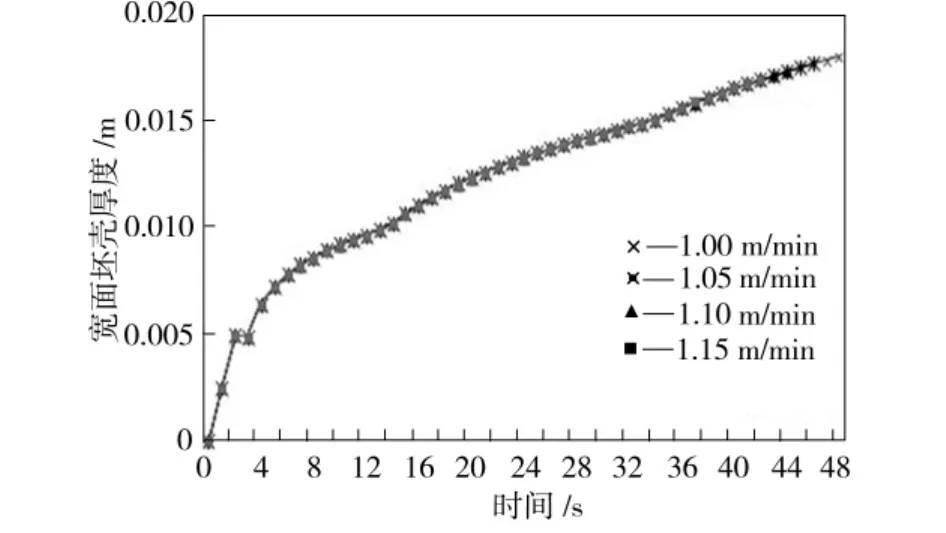

利用有限元编程来模拟结晶器内温度场的变化。以涟钢210转炉厂1#连铸机组冷却水宽面水量4200L/min、窄面水量400L/min为冷却条件,研究结晶器内宽、窄面的坯壳厚度变化以及角部温度和中心温度的变化。结晶器内宽、窄面铸坯坯壳厚度随时间的变化分别如图2、图3所示。由图中可以看出,拉速一定,结晶器内铸坯宽、窄面的坯壳厚度随时间的推移逐渐增大。

图2 宽面坯壳厚度随时间的变化Fig.2 Variation of the thickness of broadside shell with time

图3 窄面坯壳厚度随时间的变化Fig.3 Variation of the thickness of narrow side shell with time

结晶器铸坯坯壳厚度随拉速的变化如图4所示,结晶器铸坯角部温度随时间的变化如图5所示。从图4中可看出,随着拉速的增大,铸坯出结晶器的宽、窄面坯壳厚度逐渐减小。这是因为随着拉速增大,结晶器内的冷却强度降低,从而减小了铸坯出结晶器时的坯壳厚度。从图5中可看出,初始阶段,随着时间的推移,铸坯角部温度迅速降低,在11~15s时,铸坯角部温度出现了小量回升。

图4 不同拉速下出结晶器铸坯坯壳厚度变化Fig.4 Variation of the thickness of slab shell with casting speed

图5 铸坯角部温度随时间的变化Fig.5 Variation of slab temperature in corner portion with time

结晶器铸坯宽、窄面中心温度随时间的变化分别如图6、图7所示。从图中可看出,当结晶器水量为4200/400L/min时,铸坯宽、窄面中心温度随时间推移迅速降低,在7s左右,降势趋缓。

图6 铸坯窄面中心温度随时间的变化Fig.6 Variation of the core temperature of slab narrow side with time

基于上述模拟分析,以结晶器水量为4200/400L/min、典型拉速1.00m/min和实际生产中最大拉速1.15m/min为条件,模拟铸坯出结晶器坯壳厚度如表1所示。

按照表1中模拟铸坯出结晶器窄面坯壳厚度数据,利用公式(7),可计算出理论出结晶器坯壳厚度如表2所示。

表1 模拟铸坯出结晶器坯壳厚度Table1 Simulated slab shell thickness

式中:em为坯壳厚度,mm;t为凝固时间,min(t=H/V,H 为结晶器有效高度,m;V 为拉速,m/min);K 为凝固系数,mm/min。

对比表1和表2可知,模拟出结晶器坯壳厚度仅高于理论出结晶器坯壳厚度约2mm,表明该厂结晶器弱冷却控制较好,但仍有下调空间。

2.2 不同结晶器冷却水量模拟

结合涟钢201转炉厂现场条件,在不同结晶器冷却水量和拉速条件下,对结晶器内铸坯坯壳厚度随结晶器有效高度的变化进行模拟,结果分别如图8、图9所示。由图8、图9中可以看出,随着结晶器有效高度的增大,铸坯坯壳的厚度逐渐增大;随着结晶器冷却水水量减小,铸坯坯壳厚度逐渐减小,这是由于结晶器冷却水量减小,导致结晶器的冷却强度下降,当结晶器有效高度大于0.5m时,这种趋势更为明显。

图8 坯壳厚度随结晶器有效高度的变化(拉速为1.00 m/min)Fig.8 Variation of the thickness of slab shell with the effective height of crystallizer(casting speed:1.00m/min)

图9 坯壳厚度随结晶器有效高度的变化(拉速为1.15 m/min)Fig.9 Variation of the thickness of slab shell with the effective height of crystallizer(casting speed:1.15m/min)

结晶器冷却水量调整后的铸坯出结晶器坯壳厚度如表3所示。由表3中可看出,拉速一定,铸坯出结晶器宽、窄面坯壳厚度随水量的减小逐渐减小。对比表2可知,当结晶器水量为3600/340 L/min时,铸坯出结晶器坯壳厚度达到了理论下限值,即结晶器冷却水量大于3600/340L/min时,铸坯出结晶器坯壳厚度理论上均能满足要求。实际生产中发现,当结晶器冷却水量从4200/400 L/min降至4000/380L/min时,铸坯角裂情况得到明显改善;当结晶器冷却水量降至3800/360 L/min和3600/340L/min时,角裂又有不同程度的加剧。原因在于结晶器水量过大引起坯壳冷却不均,使得结晶器弯月面处的初生坯壳凝固不均匀,在铸坯表面形成角裂;结晶器水量过低出结晶器的铸坯强度相对较低,拉坯过程中易产生应力集中,使坯壳角部出现细小的横裂纹,其细小裂纹在二冷区扩展,最终形成角裂。

表3 结晶器冷却水量调整后的铸坯出结晶器坯壳厚度Table3 Adjusted slab shell thickness

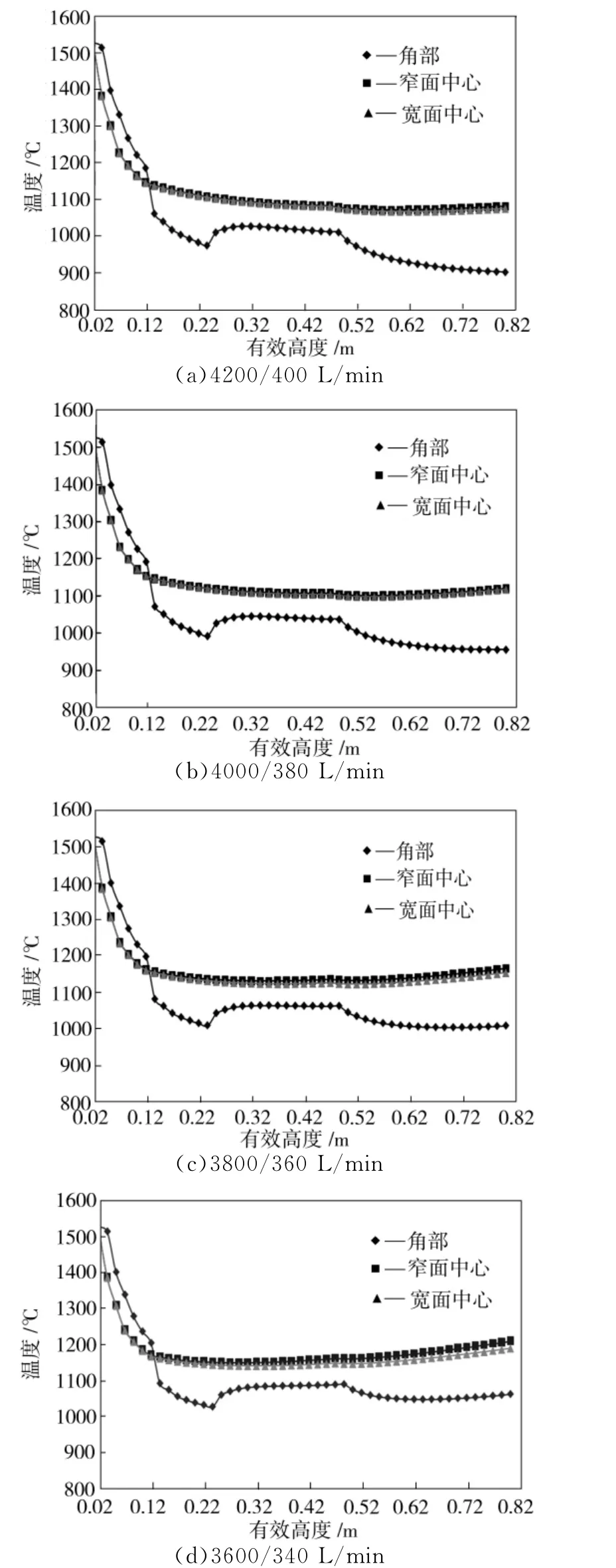

图10 铸坯各部位温度随结晶器有效高度的变化Fig.10 Variation of the temperature of slab shell with the effective height of crystallizer

不同水量条件下,铸坯各部位温度随结晶器有效高度的变化如图10所示。从图10中可看出,铸坯角部温度低于宽面中心及窄面中心的温度,这是因为角部是二维传热,而宽面和窄面是一维传热,角部比宽面中心和窄面中心冷却强度大。

基于以上分析可认为,实际生产中结晶器冷却水量为4000/380L/min时,可有效降低铸坯角裂的发生率。

3 结论

(1)模拟出结晶器坯壳厚度高于理论出结晶器坯壳厚度约2mm,涟钢210转炉厂结晶器弱冷却仍有下调空间。

(2)结晶器冷却水量为4000/380L/min时,铸坯角裂可得到明显的改善。

[1]王叶婷,孙猛.板坯连铸表面温度值二冷动态控制[J].热处理,2009,24(1):42-45.

[2]韩志伟,冯科,王勇,等.板坯连铸二冷计算机仿真软件的应用[J].钢铁技术,2007(1):23-26.

[3]谢建辉,岳学军.石钢1号连铸机二冷配水设计分析[J].连铸,2001(4):5-6.

[4]李朗.不同拉速下内外复合冷却结晶器内钢液流场的数值模拟[J].冶金丛刊,2008(177):1-3.

[5]谭飞.连铸坯角部纵裂纹原因分析及对策[J].四川冶金,2006,28(4):20-23.

[6]张有慧,王宥宏,虞明香,等.碳钢板坯连铸凝固模拟[J].特殊钢,2004,25(6):13-15.

[7]蔡开科.连续铸钢[M].北京:冶金工业出版社,1990.

[8]冯科,徐楚韶,陈登福.方坯连铸凝固传热的复合数值模拟[J].特殊钢,2003,24(6):5-8.

[9]魏勇.板坯连铸凝固传热及压下位置预报模型的研究[D].武汉:武汉科技大学,2007.