藏木水电站高比速混流式水轮机优化设计

邵国辉,王茜云

(1.水力发电设备国家重点实验室,哈尔滨 150040;2.哈尔滨大电机研究所,哈尔滨 150040)

高比转速水轮机转轮高度较大,流道较短,结构紧凑,有较大的过流量,主要应用于低水头大流量的水电站水轮机[1]。

由于水轮机内水流速度较大,更容易出现稳定性问题。因此伴随水轮机比转速的不断提高,水轮机运行中的稳定性问题也逐渐显露出来。目前世界上的巨、大型机组普遍存在运行不稳定现象,特别是水头变幅大、最大水头与额定水头比值较大的水轮机运行不稳定现象相当普遍[2]。水轮机能否稳定运行,以达到优化设计目标,提高市场竞争能力,开发出性能优良的高比转速混流式水轮机水力模型,更加合理有效地利用水力资源,把潜在资源优势转化成经济效益和社会效益,意义十分重大。

1 水电站概况

藏木水电站位于西藏自治区山南地区加查县境内,是雅鲁藏布江干流上开发的第1个水电站。电站最大水头67m,最小水头44.3m,额定水头53.5m,额定转速136.4r/min,水轮机安装高程3237.20m,单机容量85MW。

藏木水电站的开发任务为发电,为西藏中部电网的主力电源;丰水期将作为羊湖电站的抽水电源,为羊湖电站提供抽水电量,枯水期为西藏中部电网供电,满足西藏中部电网负荷的发展[3]。

藏木水电站属于60~70m水头段范围,根据电站水头特征,藏木水电站水轮机转轮选用沙沱电站转轮A904c为基础转轮,采用先进的流体计算软件进行CFD分析。最终优化设计出适合电站参数的转轮,可为水力设计或改型优化设计提供借鉴。

2 水电站特点

一般来说,水头变幅大的电站易出现高水头水力脉动问题,如巴基斯坦的塔贝拉电站、大古力和小浪底等电站。文献[4]中,对国内外40多座装有大型混流式水轮机的电站参数进行了统计,发现大多数电站的水头变幅Hmax/Hmin小于1.65,Hmax/Hp小于1.16,Hmax/Hr小于1.2,Hmin/Hp大于0.64。

水头比值问题实际是运行工况偏离最优工况远近的问题。一般来说,高水头小流量区的振动比低水头大流量区的振动危险性更大,而Hmax/Hr比值是表明高水头运行区偏离最优工况远近的基本标志。当水轮机在高水头小流量区运行时,由于叶片进口冲角和出口流速的圆周分量都较大,稳定性问题较为突出[4]。

藏木水电站机组转轮直径D1等于4.5m,最大水头与最小水头比值Hmax/Hmin等于1.51,最大水头与额定水头的比值Hmax/Hr等于1.25,Hmax/Hp等于1.11,Hmin/Hp等于0.73。

从藏木电站水头参数来看,其水头比值在范围的上限或超过上限,额定水头偏低,水头变幅较大。因此,在设计时对藏木电站机组的稳定性问题要引起足够重视。

3 水轮机通流部件

在藏木电站水轮机通流部件的设计过程中,哈尔滨大电机研究所根据该电站的具体情况,充分考虑藏木电站参数特点,在该水头段已有沙沱电站转轮A904c优秀转轮基础上,根据藏木电站参数进行局部改型与调整,并作了相应的CFD分析计算。

3.1 改型设计手段采用CFD分析方法

计算分析软件为CFX-TASCflow流动计算软件,该软件在水轮机水力设计上已广泛使用多年,可较准确地通过计算得到水轮机各过流部件内部流动情况,不但可指导设计,还可预估水轮机性能,用数值方法对转轮进行初步筛选,既提高了水轮机的性能指标,又减少开发周期,节省了大量的试验费用。

CFX-TASCflow软件设计过程是一个优化设计的过程,针对不同的目标参数(如流量、转速、效率或汽蚀参数)可得到不同的结果,也可兼顾多项目标参数达到综合最优目的。

3.2 通流部件采用CFD计算分析

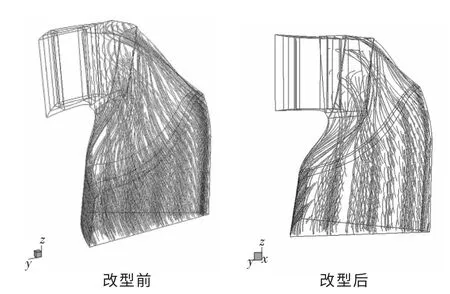

以沙沱电站水轮机转轮A904c为基础进行优化设计,包括蜗壳、尾水管及转轮等,其中蜗壳、尾水管CFD计算最优工况和额定水头额定出力工况,转轮除最优工况和额定工况外,对最大水头额定出力工况处做了转轮改型前后的对比分析。

4 水轮机通流部件优化

4.1 蜗壳优化设计及CFD分析

蜗壳水力设计通常有两种方法。一是早期水力设计常用的VUR等于常数方法,二是VU等于常数方法。两种方法的区别在于:方法二设计的蜗壳尾部断面比方法一设计的蜗壳尾部断面大,更有利于大流量工况时的水流流动,在最优效率相差不大的情况下,大流量区有较高的效率[5]。挪威KVAERNER公司设计的三峡水轮机蜗壳,基本采用了这种方法,其断面面积呈线性变化规律。

在进行藏木水电站蜗壳水力设计时,为验证蜗壳的优化设计效果,对蜗壳进行了CFD分析,计算水头30m。

蜗壳计算进口按给定进口断面流量作为进口边界条件,出口按平均压力作为出口边界条件。图2~图4 为最优工况的CFD结果。图1为蜗壳的几何形状。图2为蜗壳对称面压力分布,图3 为蜗壳对称面的速度矢量,图4为蜗壳内部流线分布。

图1 蜗壳几何形状

图2 蜗壳对称面压力分布

图3 蜗壳对称面速度矢量

图4 蜗壳内部流线

从图2~图4的CFD分析结果可以看出,蜗壳内压力分布均匀,速度变化合理;蜗壳出口流速比较均匀,水流角变化不大。

根据CFD计算结果得到蜗壳内部的水力损失占进口水头的2.87%,表明蜗壳设计合理。

4.2 尾水管优化设计及CFD分析

计算混流式水轮机尾水管时,不但应考虑尾水管恢复系数的提高,更要综合考虑合理地选择尾水管高度等几何尺寸。有关尾水管肘管的专门研究证明:肘管断面的形状对性能影响不大,而沿轴线的断面面积变化规律对尾水管恢复系数有影响。经过优化设计,最终选择了以沙沱电站尾水管面积变化规律为基础,得到了藏木电站的尾水管面积变化规律,同时在电站结构尺寸控制范围内给出了藏木尾水管单线尺寸。

为了使计算结果更加符合实际水流流动条件,尾水管计算时,以相应工况转轮出口流速场作为尾水管进口边界条件,出口按平均压力作为出口边界条件。计算水头30m。

尾水管最优工况的CFD分析结果如图7和图8所示。图5为尾水管实体,图6为尾水管网格划分,图7为尾水管壁面的压力分布,图8为尾水管内部流线分布。

图5 尾水管实体

图6 尾水管网格划分

图7 尾水管壁面的压力分布

图8 尾水管内流线分布

从图7~图8的CFD结果可以看出,优化设计的藏木电站尾水管压力分布合理,速度分布均匀,流线分布合理。

根据数值回能系数计算公式,藏木电站尾水管数值回能系数为77.6%。

4.3 转轮优化设计及CFD分析

转轮设计以沙沱电站转轮为基础,确定导叶高度选B0=0.304D1,叶片数13个;电站最大水头Hmax等于67m,最小水头Hmin等于44.3m,额定水头Hr等 于53.5m,Hmax/Hmin等 于1.512,Hmax/Hr等 于1.252,水头变幅较大。而且在额定水头与最大水头之间的90%~100%额定出力之间水轮机运行加权因子最大。因此,在转轮设计时应尽量使水轮机运行加权因子较大的区域位于模型综合特性曲线的高效率区,以尽可能提高水轮机总体的加权平均效率。

效率、空化和稳定性是水轮机水力性能的三大重要指标。其中,效率关系到水能的利用程度,空化关系到转轮的使用寿命,而稳定性则关系到机组乃至电站能否正常运行[6]。新转轮需要尽量提高效率,改善空化和压力脉动等稳定性能。

4.3.1 转轮的优化设计方法

4.3.1.1 效率特性

通过改变基础转轮叶片厚度规律,叶片进出口角,优化转轮叶片和活动导叶的匹配关系,改善叶片出口环量分布规律,提高转轮性能。

CFD分析时比较了3个工况点:最优点附近,额定水头额定出力工况点,最大水头额定出力工况点。从CFD计算结果来看,改型后转轮的数值效率与改型前的转轮相比略有提高。

4.3.1.2 空化性能

对空化性能的分析主要是计算叶片背面最低压力的大小,比较相同工况点改型前后两个叶片的最低相对压力值,以确保优化后的叶片最低相对压力值不能低于原型叶片的。理论上,当计算工况点的绝对压力小于水的饱和汽化压力时将发生空化现象[7],但如果要准确地计算出叶片发生空化现象,需要大量计算工作量和较复杂的空蚀模型,所以通常优化设计时只比较前后两个转轮叶片在额定工况点相对情况,是一种有效简捷的分析方法。

4.3.1.3 稳定性

混流式水轮机是定桨式水力机械,以固定的叶片进口角对应转动的活动导叶出流,只有一个对应位置为最优位置,这时转轮具有最高效率。调节功率是以该位置为中心的某一个导叶开度范围,当偏离最优工况运行时,叶片进口附近会产生脱流,叶片出口会产生漩流。出口漩流会在尾水管中形成涡带,尾水管涡带是混流式水轮机在偏离最优工况运行时都会产生一种不稳定流动现象,部分负荷或过负荷都会产生,是混流式水轮机一种普遍的固有特性,一般无法消除。

大量试验研究表明:尾水管中涡带所产生的压力脉动幅值大,频率低,是机组振动的最主要根源。在部分负荷工况,由于活动导叶开口很小,进入转轮的水流角很小,活动导叶的出流角和转轮叶片的进口角很不匹配,这时在叶片头部会形成叶道涡,其危害主要是由于流动不均匀而产生的二次流,二次流干扰水流正常流动,会产生严重的压力脉动和不规则的水力冲击而产生振动[8]。

在转轮优化过程中,对叶片形状做了精细修型,使叶片上的压力梯度变化更加均匀,说明叶片上能量转化均匀,叶片受力均匀使叶片出流均匀且稳定,保证了优化的转轮具有更好的稳定性能。而且,不只是压力变化,还包括具有良好的速度矢量分布、流线分布,这些指标的好坏都决定了机组稳定性的好与坏。

4.3.2 转轮的CFD结果分析

为了使转轮流场计算更加合理,转轮的流动分析采用活动导叶与转轮联合计算方式。计算水头为30m,模型转轮直径为352mm。

计算时进行了转轮改型前后在最优工况、额定水头额定出力工况和最大水头额定出力工况的对比。图9为转轮计算网格,图10为叶片工作面压力分布,图11 为叶片背面压力分布,图12为上冠附近流面速度矢量,图13 为中间流面速度矢量,图14 为下环附近流面速度矢量,图15 为 流道内流线分布。

图9 转轮计算网格

图10 叶片工作面压力分布

图11 叶片背面压力分布

图12 上冠附近流面速度矢量

图13 中间流面速度矢量

图14 下环附近流面速度矢量

图15 流道内流线分布

从图10~图15的CFD分析结果,改型后的转轮叶片表面压力分布均匀,速度矢量合理,流线分布均匀。具有很好的能量指标。另外,转轮出口环量减小,转轮叶片表面最低压力点压力值不大于原基础转轮,这样预计新转轮的稳定性和空化性能将得到改善。

通过流动分析进一步优化设计,取得了满意的结果。从CFD分析结果可知,模型转轮不仅具有理想的最高效率,而且高效率区范围大,压力脉动幅值低。在整个运行区,不会产生叶片正背面脱流,涡带较细,且涡带能量低。

5 模型试验结果及分析

在水力设计过程中采用水轮机内部三维粘性流动分析(CFD)可以对水轮机各部件进行优化,并计算数值效率,预估水轮机的特性曲线。但是,这种分析的计算结果只有在符合给定的假设和边界条件下才有效。因此,不能完全反映真实情况,通常还需做模型试验来进行验证。

在哈尔滨大电机研究所高水头水力试验I台完成了转轮A1050模型试验。试验结果表明:转轮A1050 模型最高效率为94.46%,效率降幅平缓,高效率区宽,额定水头额定出力工况点模型效率90.56%,加权平均效率高;转轮空化性能好,正常运行条件下的装置空化系数σp比临界空化系数σc大1.6倍,比初生空化系数σi大1.15倍,空化系数的安全裕度Kσ相对较大。在运行范围内,尾水管压力脉动幅值最大数值为8.65%。出现在运行几率很小的最低水头附近,整个水轮机运行范围内的压力脉动幅值均满足合同要求。

综上所述,优化设计后的转轮A1050不仅有优良的稳定性能,还具有良好的能量、效率、空化、飞逸等性能,用于藏木水电站,可以保证水轮机的安全、稳定、高效的运行[3]。

6 结语

(1)现代水轮机模型研究开发的过程,按照电站的具体参数和控制尺寸的要求,应用数值计算方法,对各过流部件进行优选。这种方法可以较准确地计算水轮机各过流部件内部的流动情况,预估水轮机的性能,从而完成模型的优化设计[8]。

(2)在进行高比转速水轮机转轮水力设计时,选择性能指标优秀且性能相近的转轮作为优化设计的基础转轮;在把握转轮水力设计要点的前提下进行叶片的设计(尤其应注意叶片厚度规律,叶片的翼型及进出口角);再采用流体计算软件进行活动导叶与转轮三维联合模拟计算,根据CFD 分析结果反复进行叶片改型优化设计。经过模型试验验证,CFD分析结果与试验数值基本吻合,研究成果达到了优化设计的预期目标,最终设计出满足水力设计参数要求的高比转速转轮。

[1]程良骏.水轮机[M].北京:机械工业出版社,1981.

[2]陶星明,刘光宁.高比速混流式水轮机的水力稳定性问题[J].大电机技术,2003(4):46-48.

[3]哈尔滨电机厂有限责任公司.藏木水电站模型水轮机验收试验报告[R].2011.

[4]哈尔滨电机厂有限责任公司.混流式水轮机的水头变幅和运行工况问题——兼论三峡发电机若干问题[R].1995.

[5]曹鹍,姚志民.水轮机原理及水力设计[M].北京:清华大学出版社,1991.

[6]邵国辉,赖喜德.基于CFD的混流式水轮机的性能预估[J].流体传动与控制,2009,33(2):18-20.

[7]邵国辉.基于性能预测的低比转速主油泵改型及优化设计[D].成都:西华大学,2008.

[8]黄源芳,刘光宁,樊世英.原型水轮机运行研究[M].北京:中国电力出版社,2011.

——“AABC”和“无X无X”式词语