长庆油田标准化设计技术

赵雷亮

(长庆油田分公司,陕西西安 710018)

0 引言

长庆油田通过对已往地面建设经验的系统归纳和总结,与油气藏开发技术、地面建设条件和生产管理水平相结合,不断优化、完善、创新地面工艺技术,并对通用、典型的工艺技术进行定型,为标准化设计的开展奠定了良好基础。标准化设计技术也是长庆油田 “标准化设计、模块化建设、数字化管理、市场化运作” (简称 “四化”)管理模式得以见效的先决条件。通过标准化设计从设计源头把各设计专业、管理部门、建设环节间的关系协调统一起来,实现各方面的合理联接、配合与协调,使地面工程建设和管理的一系列活动进一步趋向简单化、通用化、程序化,做到超前准备、均衡组织、平行作业、有效协同和规模化运作,做到油气田规模化建设下的质量、速度、安全、效益等方面的同步。

1 基本方法

标准化设计是根据井站的功能和流程,进行工艺流程、平面布局、模块划分、设备选型、配管安装、建设标准的 “六统一”。从广度上,由油气主干专业向配套专业延伸,由中小型井站向大型站场全面覆盖;从深度上,全面推广三维、模块化设计,形成设计体系;在内涵上,开发一体化集成装置,优化工艺流程,创新建设模式,降低投资,提高建设质量和效率。

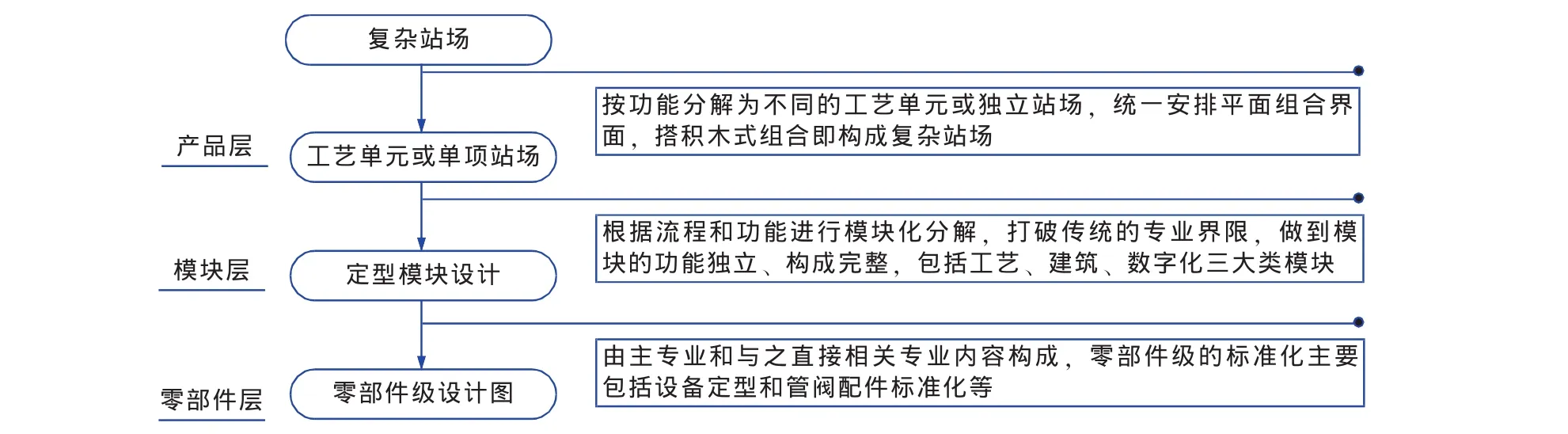

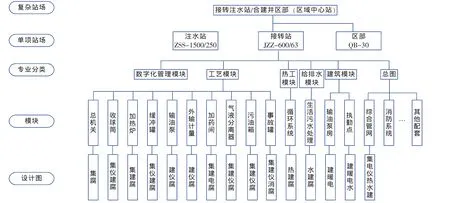

模块化是标准化设计的关键,是组成标准化设计产品的基本单元,其基础是内部功能和布局定型,外部接口方位和方式固化。模块化设计采用分解的方法,构建系列化的模块体系,以 “便于采购、便于预制、便于运输、便于组装、效益最优”为目标,使各工艺模块功能相对独立、结构完整、模块间保持弱耦合,尽量以较少的规格来满足各种不同的需求。对变化相对活跃的部分分解成独立的模块,形成具有通用性、互换性的模块系列。采用三维设计方法,实现直观、精确、优化配管。成型的模块进行工厂预制、现场组装。模块分解方法见图1,模块分解实例见图2。

图1 标准化设计模块分解方法示意

图2 模块分解实例

2 关键技术

2.1 工艺技术优化定型

地面工艺模式的核心是形成一系列工艺技术标准,标准化设计是在其基础上将规律性、通用性的工艺技术进行再分析、比较、选择和最优化,形成支撑标准化设计的基础技术。

2.1.1 油田主要技术定型

长庆原油属石蜡基轻质原油,原油性质较好,在定型研究中以不加热集输为核心工艺,进行主要系统的工艺模式整合和定型,主要技术如下:

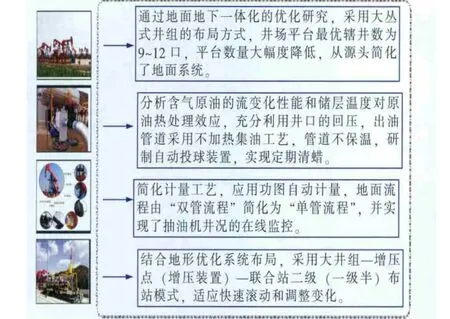

(1)油气集输工艺采用大丛式井组 (6~15口)、单管不加热集输、自动投球清蜡、功图自动计量、油气分输与混输相结合、二级 (一级半)布站、三相分离。长庆油田油气集输工艺主要技术定型描述见图3。

图3 油气集输工艺主要技术定型描述

(2)注水工艺采用 “泵—泵”密闭叠压供水、一段精细过滤、柱塞泵集中增压、干线环网、智能稳流配水、活动洗井工艺。注水工艺技术定型见图4。

图4 注水工艺技术定型示意

(3)采出水处理采用强化 “前端预处理”、减轻“过滤负荷”的设计理念,形成 “一级沉降除油+一级混凝除油+一级重力过滤”工艺。其核心内容为 “浮动收油、负压排泥、浮动污泥截污、斜管沉降、重力连续过滤、变流加药”。采出水工艺技术定型见图5。

图5 采出水工艺技术定型示意

2.1.2 气田主要技术定型

长庆气田的地面建设工作充分结合了低渗气田特有的含气面积广、气井压力高、单井产量低、井数多的特点,从工艺流程、技术路线、设备选型和系统配套等多方面不断总结,优化为高压集气、中低压集气两套模式,主要技术如下:

(1)高压集气模式:针对 “下古”气藏和天然气含H2S和CO2、不含凝析油的特点,采用 “多井高压集气、集中注醇、多井加热、间歇计量、橇装三甘醇装置小站脱水、集中净化”的建设模式。高压集气模式工艺技术定型见图6。

图6 高压集气模式工艺技术定型示意

(2)中低压集气模式:针对 “上古”气藏和带液生产特点,采用 “井下节流,井口不加热、不注醇,中低压集气,带液计量,井间串接,常温分离,二级增压,集中处理”的建设模式。中低压集气模式工艺技术定型见图7。

2.2 数字化管理及配套技术

数字化管理是长庆油田将标准化由建设层面向管理层面的延伸。其主旨是充分利用信息化技术,以提高生产效率、加强安全环保、促进节能减排、改善工作条件、优化生产组织方式,实现油田科学高效化管理。

标准化设计和数字化管理相得益彰,形成了包括电子巡井、电子值勤、智能化设备、橇装集成设备、数据传输、数据共享及应用在内的 “六大配套技术体系”,见图8。

图7 中低压集气模式工艺技术定型示意

图8 数字化管理配套技术体系

2.3 一体化集成装置

一体化集成装置是标准化设计的进一步深化。它主要是针对超低渗油田开发条件复杂、中小型场站数量多、布局分散等问题而开发的可以替代中小型站场和大型站场内复杂工艺单元的高科技设备,具有“工艺优化、功能集成、小型一体、结构橇装、智能控制、远程监控”的性能特点和“节约用地、节省投资、工厂预制、建设迅速、运维方便、调用灵活”的使用特点。其主要技术为简化优化技术、多功能集成技术、多重安全保护技术和应用高新设备。

3 实施效果

长庆油田通过应用标准化设计和数字化管理技术,引发了工艺技术、工程建设、物资采购、生产管理等多个环节的革新,取得了显著效果。

(1)适应了大规模建设需要。标准化设计简化了工作程序,实现了进度、质量、效益的统一,缩短了建设周期,提高了新井生产时率,油田生产时率由25%提高到30%,气田由30%提高到50%;提高了建设质量,工程质量合格率100%,优良率由85%提高到92%;形成了标准化建设体系;解决了制约大规模建设的瓶颈问题。

(2)促进了地面工艺技术进步。标准化设计通过近几年的实践,取得了标准化设计与工艺流程优化简化相互促进、与推广应用新技术相辅相成的良好效果,创新了地面建设模式。标准化技术孵化了一体化集成装置,如一体化集成增压装置、一体化集成注水装置、三甘醇脱水装置、一体化集气装置等,促进了新工艺、新技术的全面应用。

(3)推动了管理模式创新。通过推动标准化设计工作,改变了整个油气田地面建设管理流程,创新了 “四化”管理模式,缩短了管理链条,奠定了超前组织、平行作业的基础,提高了管理效率,适应了大规模建设和管理的需要。

(4)提高了经济效益。长庆油田以 “四化”管理模式为主要手段,在成本控制方面全面推广标准成本管理,在劳动组织架构优化方面,通过数字化管理,减少了管理层次,扩大了管理幅度,使人工成本占总成本的比例逐年下降。依靠设备定型、规模采购,使采购和仓储成本大幅降低,企业效益持续增长。

[1]夏政,张箭啸,刘沪.标准化设计在长庆油田规模化建设中的应用[J].石油工程建设,2011,37(3):43-46.