空气预热器制造及双锥导流体成型工艺技术

周文相 汪 阳 陆博福

(中国第一重型股份公司重装事业技术质量部,黑龙江161042)

空气预热器制造及双锥导流体成型工艺技术

周文相 汪 阳 陆博福

(中国第一重型股份公司重装事业技术质量部,黑龙江161042)

空气预热器是碳黑工程设备,其结构复杂,壳体带有两个双锥导流体和一组三波形膨胀器,制造加工难度大。换热器结构复杂采用体外穿管及合理装焊工艺。由于该设备有特殊折边封头锥体,为此采用“多用可变内环胎模折边成型”六种8件折边锥形体;对于多波形膨胀器制造,则采用热煨管切割展开内外环对接法成型技术。

空气预热器;折边双锥体;多用内环胎模;多波膨胀器;制造新工艺

Ⅰ级、Ⅱ级空气预热器是碳黑工程设备(图1),结构复杂,壳体带有两个双锥导流体和一组三波形膨胀器,制造成型难度大,组装芯体及装焊主体困难。该设备在一重无制造先例,而且图纸上对导流体尺寸标注不全,这给制造放样下料带来不便。由于导流体是双口折边锥体,规格直径达∅1 600 mm,受工厂设备加工能力所限,不能直接冲压折边成型,而且规格多达六种8件。经全面分析研究在工艺上采取了一系列措施,保证了设备制造质量和加工制造工期。

1 设备制造原始条件与结构工艺分析

该设备为碳钢、不锈钢两种材质制成,即管程系统为不锈钢、壳程系统为碳钢。设备设计压力:管程和壳程均为0.04MPa,工作温度:管程进口750℃、出口650℃,壳程进口310℃、出口470℃。介质:管程为烟气,壳程为空气。该设备按GB151—《管壳式换热器》进行制造、试验、验收。设备制成后以0.12MPa进行水压试验。

该设备壳体筒节导流锥折流板由S=8mm、材质20G制造,列管直径∅76mm、管壁厚度4mm,管板、管箱、膨胀节均为不锈钢材料制造。壳体上带有三波形膨胀器∅1200mm、板厚度为3mm、波形半径R35mm,膨胀节长度447mm。导流锥大小不等,两端部半锥角一端为30°,另一端为45°、R70mm,其外径和总长尺寸未标出,须进行计算得出。芯体内有两种共9件折流板,其中端折流板要求与壳体伸入端焊接为一体。从结构上看该设备穿管及芯体与壳组装焊接难度大,若按通常办法难以实施。为此必须制定可靠的方法来指导生产,从而按期完成制造工作。

2 预热器制造工艺方案确定

由产品图看出其结构复杂制造难度大,为保证设备的加工质量,经探索,在工艺上采取如下措施:

(1)首先进行工艺设计计算,确定导流锥体未注明的尺寸,绘制单体导流锥体结构零件图,以便于制做加工。

(2)采用“多用可变环形内胎模热折边成型锥体技术”,进行导流锥体折边。

(3)采用弯制环形管,车削后组焊工艺制造波形膨胀器。

(4)为解决芯体穿管、壳体组装技术问题,采用分部组焊导流锥、管板、法兰、芯体外穿管套装工艺技术,实现主体组装工序。

3 空气预热器制造工艺过程

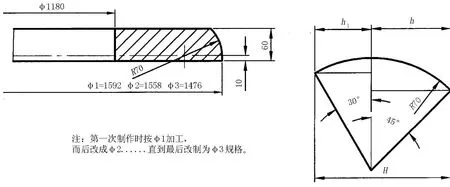

(1)折边内环胎用4块厚度60mm钢板拼制焊接,外直径按∅1590mm留加工余量,内孔直径∅1180mm转车工加工内孔、外径∅1590mm+2mm 及R75mm弧面,待大号锥体30°、45°、∅1590mm成型后再改制车成外径加工到直径∅1558mm、∅1476mm规格尺寸模具。

(2)铆工进行筒体管箱锥筒等锥体的放样、下料、卷制成型,直筒环缝转刨床加工坡口,其余切割打磨坡口。锥体组焊后放在自制压力架、内环胎上,采用气焊烤把将锥体钢板加热到900℃左右再进行折边成型,而后将同直径两种角度锥体组焊环缝制成导流锥体。

(3)膨胀节制造,首先将直径∅76mm×4mm不锈钢管内装炒砂加热,地坪上放置弯管样模,弯管成型环圈,中径为950mm+76mm=1026mm、和1200mm-76mm=1124mm 各6件。而后转立式车床C5225、C5112A切削开环口宽度35mm左右,再由铆工在平台上固定,并将开口处两侧弧面展平,再由车床加工外接口直径配合车削加工,最后组对焊接成型膨胀节。

(4)大法兰及管板制做下料转车床加工,钳工划线预钻孔后镗管孔;折流板下料转车(环形折流板外圆),划线钻孔,镗半圆孔处。

(5)膨胀节压缩18mm,用拉筋固定点焊后组焊筒体、导流筒(管板拉筋直径16mm拉杆孔改成18mm)。

(6)管板与短节法兰组焊后,与导流锥体30°一端组对焊接。

(7)管束柜架折流板拉杆组装后穿管组装,而后体外套装壳筒体,点焊端折流板与筒端。

(8)两端导流锥管板部件组对于壳管束体,对准方位引管点焊固定,两端分别进行。

(9)导流锥45°端与壳体筒组焊。

(10)管箱筒与法兰组对焊接后与壳体连接把合螺栓。

(11)开孔划线后切割管孔,打磨坡口,管箱与壳体做标记。

(12)法兰接管组焊后与壳体组焊。

(13)支座制做组焊于壳体上。

(14)卸下管箱,换热管与管板焊接。

(15)设备壳程水压试验。封闭管口接试压泵、压力表、管路,以Ps=0.12MPa进行水压试验,保压30min确认无泄漏,降压放水,吹干设备。

(16)设备管程水压试验。以Ps=0.12MPa进行水压试验,保压30min,确认无泄漏,降压放水,吹干设备。

(17)清理设备,刷涂底漆(不锈钢不刷油漆)。

4 导流锥体尺寸设计计算

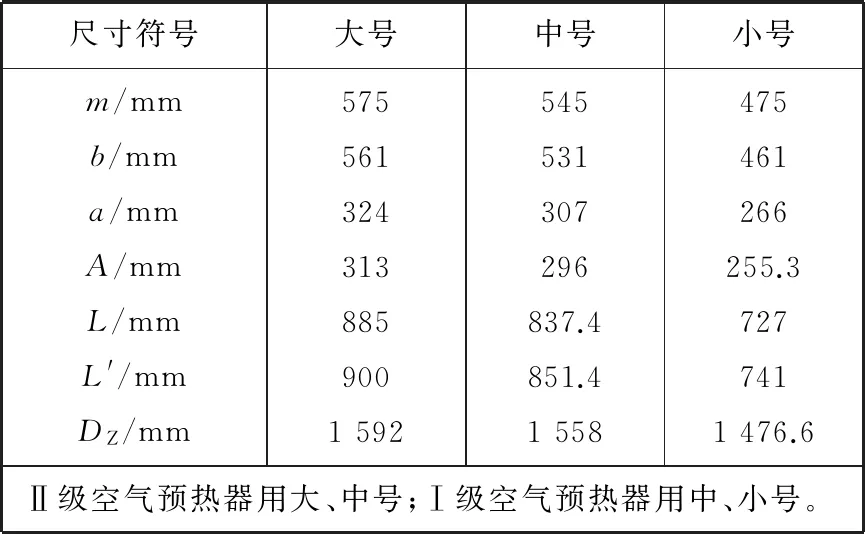

由产品图标出的部分尺寸(见图2、图3)得知α=30°、β=45°、b、R=70mm,须求出a、A、L、Dz、尺寸计算如下:

L=a+b=b(tga+1)=b(tg30°+1)

=1.577b

x=Csinα-t=Rsinαtanα-R(1-cosα)

=R(sinαtanα-1+cosα)

=R(sin30°tan30°-1+cos30°)

=0.1547R=0.1547×70=10.85mm

a=btanα=0.577b

A=a-x=0.577b-0.155R=0.577b-10.85

整理:

a=0.577b

(1)

A=a-10.85

(2)

L=1.577b

(3)

L′=14+L

(4)

Dz=Dg+2A

(5)

b=m-14

(6)

m由图尺寸计算得出:m小=475mm,m中=545mm,m大=575mm。 由公式(1)~(6)式算出大、中、小号双锥导流体尺寸见表1。

图2 大、中、小号双锥导流体图Figure 2 Diagram of large-sized and middle-sized and small-sized bicone diversion body

图3 双锥导流体制造工艺计算图Figure 3 Calculation diagram of bicone diversion body manufacturing technique

(a)多用可变折边内模具图 (b)折边内模厚度设计计算图图4 多用可变折边内模胎具设计图Figure 4 Design diagram of multifunction variable fold side inner ring tube mould

尺寸符号大号中号小号m/mmb/mma/mmA/mmL/mmL'/mmDZ/mm5755613243138859001592545531307296837.4851.41558475461266255.37277411476.6Ⅱ级空气预热器用大、中号;Ⅰ级空气预热器用中、小号。

5 多用可变锥体折边内环胎模设计

为节省胎模制造成本,节省时间,采用一具多用可变内环胎模(见图4)。其尺寸外圆要先以大号直径1590mm为下料制做尺寸,待这一锥体折边成型后,再改制为中号尺寸,直到小号尺寸锥体折边成型完成为止。胎具外径取大号直径1590mm留出加工余量,内孔按小号尺寸直径为基数每侧留100mm,取d=1477mm-277mm=1200mm,其厚度尺寸确定计算如下:

为保证两种锥体折边应选择较大的h值计算公式:

h=Rsinβ=70sin45°=49.5mm

加上直边部分10mm,取S=60mm的厚度钢板拼制,采用X型坡口、4块拼成,材质为Q235。

6 结语

(1)对于结构复杂的换热器制造工艺,应研究制定切实可行的技术方案,以确保设备制造质量和工期,如体外穿管及合理装焊工艺技术等。

(2)对于特殊折边封头锥体,要根据工厂现有加工能力和条件,采用可靠的工艺方法,即要保证加工质量,又要考虑经济实用性。如采用多用可变内环胎模成型折边六种8件折边锥形体。

(3)对于多波形膨胀器制造,采用热煨管切割展开内外环对接法成型技术。

(4)应用该工艺成功制造出特形预热器两台,创加工产值百万元。

编辑 傅冬梅

Technologies of Air Preheater Manufacturing and Bicone Diversion Body Mould

ZhouWenxiang,WangYang,LuBofu

Air preheater belongs to the black carbon engineering device. The preheater has complicated structure, and its body consists of two bicone diversion body and a set of three wave form expander. The manufacturing and processing is very difficult, technologies of tube circling outside the core and reasonable assembly welding are adopted. Regarding to this type device has a special fold side seal head cone, 6 types and 8 pieces fold side cone-shaped body was processed by fold side and mould method of multifunction variable inner ring tube mould, furthermore, for multi-wave form expander manufacturing, the mould technique of machine cutting and expanding heating tube and butt welding of inner ring and outer ring was carried out.

air preheater; fold side diversion bicone; multifunction inner ring tube mould; multi-wave form expander; new manufacturing technology

TK223.3+4

A

2012—10—26