φ2500回转凉碱炉技术改造探索

高树森

(石家庄双联化工有限责任公司,河北 石家庄 050200)

石家庄双联化工有限责任公司于1999年投运了一台φ2 500×15 000回转式凉碱炉,设计能力为15万t/a,投运后,冷却效果良好。但使用几年后,由于生产负荷的提高、纯碱中含盐及露点腐蚀等原因,凉碱炉炉头弯管处经常出现泄漏,严重时每月需要处理2~3次,泄漏造成炉头结疤、凉碱效果变差。2006年以后,夏季在纯碱日产能超过700t(24万t/a)时,凉碱后温度高达110℃,纯碱包装袋烫损现象经常发生,影响了正常生产。

为了彻底解决凉碱炉炉头弯管泄漏问题和满足生产能力不断提高的需求,2007年双联化工对φ2 500回转凉碱炉进行了技术更新改造,将煅烧炉加热系统使用的翅片管应用于凉碱炉冷却系统,增大了冷却系统面积,提高了凉碱能力。

1 技术改造方案

1)凉碱能力由20万t/a增大到40万t/a(原设计能力15万t/a)。

2)冷却进水温度50℃ ,出水温度60℃。

3)轻灰进碱温度180℃ ,出碱温度70℃。

4)进水箱按三进一出(原流程二进一出)流程重新设计分水箱。重新设计冷却系统,冷却水管采用翅片管,翅片高度15mm,螺距25mm,重新设计管支架。

2 技术改造数据计算

2.1 冷却系统热平衡核算

按轻灰进入凉碱炉温度t1=180℃,凉碱后出炉温度t2=70℃,炉的生产能力40万t/a进行计算。

轻灰比热容:C=1.15kJ/(kg·K);

炉体散热系数:αf=14.3kJ/(m2·h·℃);

炉体散热表面积:A=(3.14×2.52/4)×2+2.5×3.14×15=127.56m2;

炉体表面温度:tb=110℃;

室内温度:tn=30℃;

冷却水温度差:△t=10℃;

生产能力:mz=400 000/8 000=50t/h。

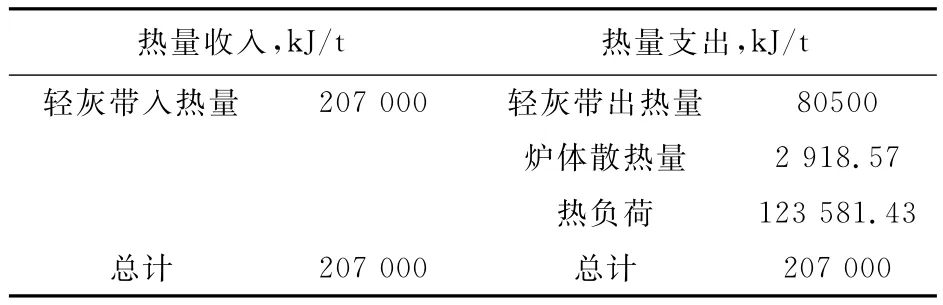

热平衡计算:

1)输入热量

轻灰带入热量:

q=1 000Ct1=1000×1.15×180=207 000kJ/t

2)输出热量

轻灰带走热量:

q1=1 000Ct2=1 000×1.15×70=80 500kJ/t

炉体散热:

q2=αfA(tb-tn)mz-1=14.3×127.56×(110-30)×50-1=2 918.57kJ/t

输出总热量:

Q2=q1+q2=80 500+2 918.57=83 418.57kJ/t

3)热负荷

Q=q-Q2=207 000-83 418.57=123 581.43kJ/t

4)冷却水消耗量

mw=0.239Q△t-1=0.239×123 581.43×10-1=2 953.60kg/t

5)热平衡表

表1 φ2500回转凉碱炉热平衡表

2.2 冷却系统换热面积计算

传热温度差△t(取对数平均温差):

(T进、T出轻灰进、出炉温度,t进、t出冷却水进、出温度,℃)

总传热系数K在全是光管前提下其值可在140~250kJ/(m2·h·K)范围选用,但翅片管时,其总传热系数K值要进一步降低,取K=140kJ/(m2·h·K)。

生产能力:mz=50t/h。

换热面积计算:

由公式:A=mzQ/K△t

=50×123 581.43/140×55.87

=789.98m2

2.3 冷却系统设计

依据设计改造方案:凉碱炉进水管三圈,出水管一圈。经核算φ108×4出水管39根,布置在第一圈(最外圈);φ89×4进水管39根,布置在第二圈,φ60×4进水管39根,布置在第三圈;φ60×4进水管26根,布置在第四圈。进、出水管全部采用无缝钢管制作,所有冷却管接头焊接后无损探伤。连接管采用φ32×4(原为φ32×4)无缝管,所有连接部位均预焊连接管座进行加强。

凉碱炉所有翅片管在进碱端一米长度范围内管壁加厚1mm,提高抗磨损、腐蚀能力,延长使用周期;所有支撑管架板内孔安装长60mm套管,可起到良好支撑作用,防止使用中冷却管变形;经核算主电机由45kW改进为75kW。

3 凉碱炉改造后效果

项目投运后,由于公司整体技改方案的变化,又投运一套TB-2型浆叶式凉碱机,使改造后φ2 500×15 000凉碱炉未具备实现40万t/a设计生产能力的条件,2007年纯碱实际生产量25万t/a时,投运后生产运行平稳,凉碱温度50~60℃;2008年也曾达到30万t/a产量,应该说还具有一定的潜在凉碱能力。

由于实际生产中凉碱炉冷却水进、出温度相差最多仅7~9℃,而且进水温度(冬季25℃,夏季35℃)比较低,造成热碱(180℃)与冷却水温差太大,在热气不能及时导出时,易在翅片管表面形成一层薄碱疤,从而影响热传导,使凉碱效果不同程度降低,从投运后停炉检查结疤情况看证实了这一点。通过改进凉碱炉除尘抽风系统,基本解决此问题,此外,适当提高冷却水温度,翅片管结疤情况会减轻,凉碱效果还会进一步提高。

[1] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995

[2] 上海化工学院.基础化学工程[M].上海:上海科学技术出版社,1978