真空-压力浸渍设备的研制

申璐青,张慧军,段青鹏,耿 涛

(中国电子科技集团公司第二研究所,山西 太原 030024)

真空-压力浸渍是把待浸工件放于一个密闭容器中抽真空,然后将浸渍液注入其中,再施加一定压力,通过压差法使浸渍液迅速地浸入工件缝隙,从而达到浸渍的目的。该工艺是高压电机、防爆电机、干式变压器、电力电容器、电缆、开关等电器和电工材料增加绝缘强度的必要措施;是镁质耐火砖、电碳、石墨、金属铸件、木材的组织细化、改善热特性、电特性的重要手段。随着科技的发展,对材料的要求越来越高,高性能复合材料成为大势所趋,真空浸渍技术将会更多地应用于材料加工制备与开发应用中,尤其是在复合材料(如以高性能纤维等为增强材料的聚合基复合材料)的基体材料与增强材料的复合及其成型加工制备等,成为获得高性能复合材料的重要手段之一。

1 浸渍工艺的优缺点

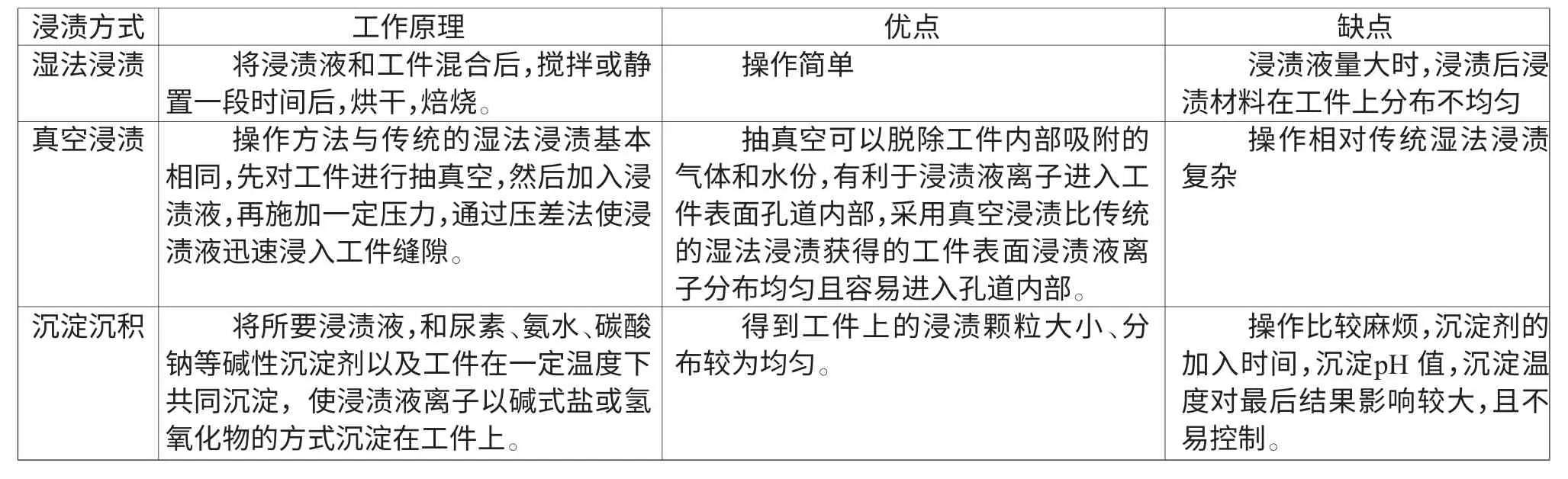

以下就在工业浸渍中使用较多的湿法浸渍、真空浸渍和沉淀沉积浸渍3 种浸渍工艺在表1 中进行了详细的比较。

总的来说,真空-压力浸渍工艺无论在浸渍的效果、均匀度,工作效率等方面都具有很大的优势。在具体的真空-压力浸渍工艺中所需的真空度,抽真空时间及所加压力大小和加压时间,后处理过程中焙烧固化的方法与温度,焙烧的程序升温和最后焙烧温度对得到工件表面浸渍液离子粒的均匀也有着很大的影响,需要针对具体的待浸工件、浸渍液的材料进行进一步的工艺摸索。

表1 浸渍工艺对比

2 设备应实现的功能

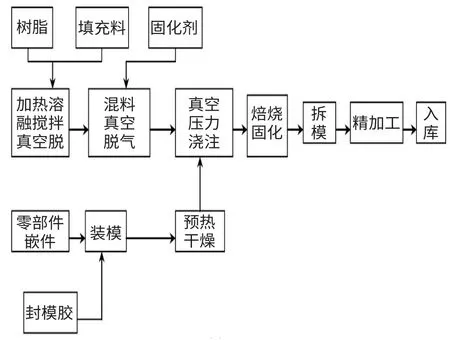

工业上真空-压力浸渍的工艺流程,如图1所示。

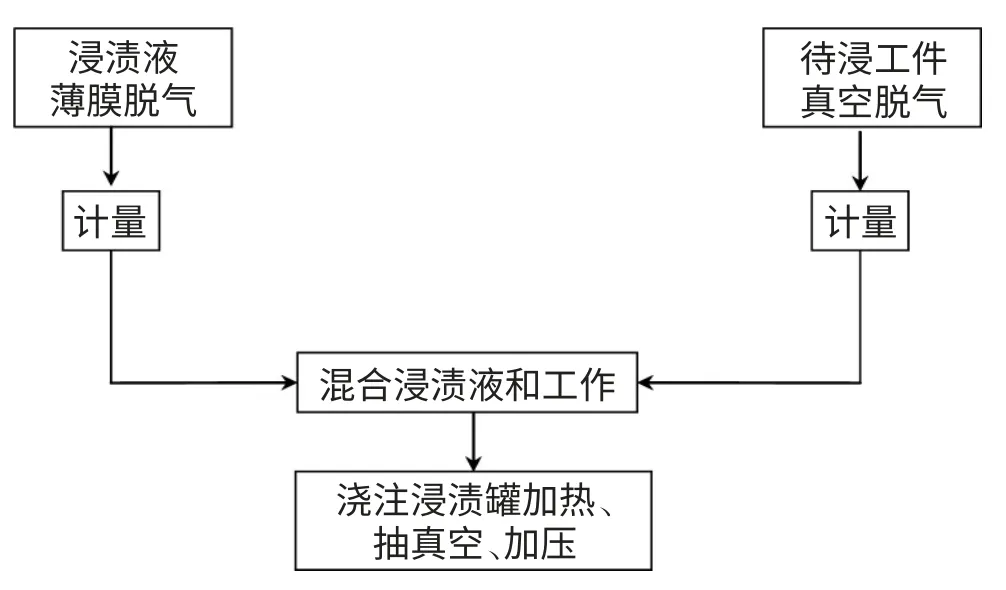

在此完整的浇注浸渍工艺流程图中,结合客户的具体工艺使用要求,我们可以得出要开发研制的真空-压力浸渍设备实际所要实现的功能流程,如图2所示。

图1 工业浸渍流程图

图2 真空-高压浸渍设备的功能流程图

3 设备的主要技术指标

有效工作腔体容积:200 L

最高工作压力:1 MPa (使用压力1 MPa 时,50 h 气压下降至≥0.6 MPa。)

压力调整范围:0~1 MPa,具有超压报警和自动泄压功能

极限真空度:≥10 Pa(空载)

抽真空速率:空载30 min 达10 Pa

内部平台:采用3 层抽屉式物品放置平台

具有手动/自动功能

控制方式:PLC 进行动作顺序控制

4 设备的主要机构设计

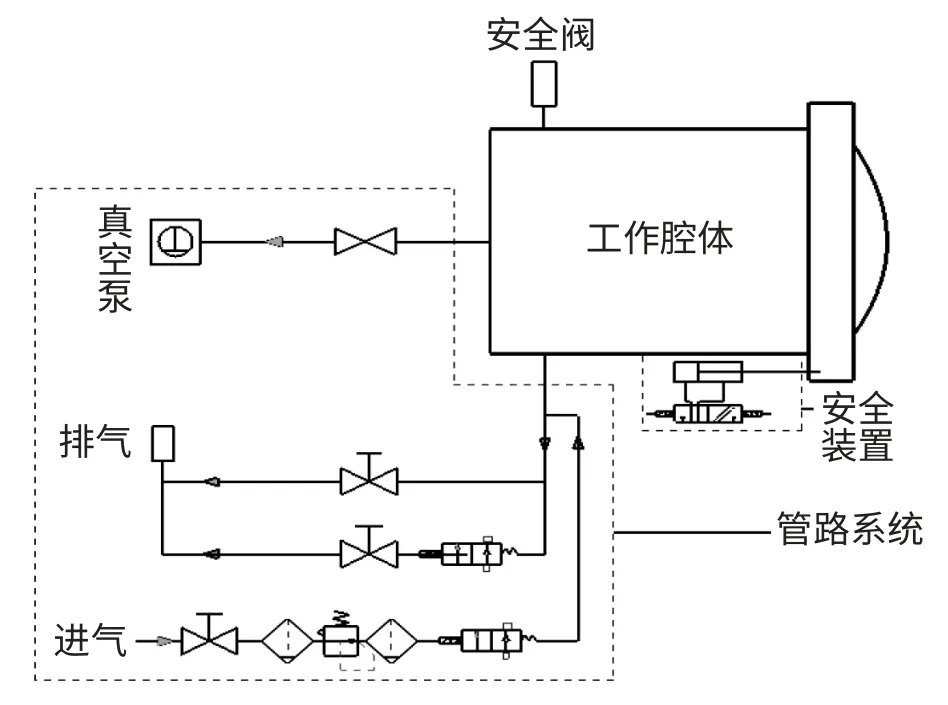

设备的主要机械结构见图3。

图3 真空-压力浸渍设备主要结构示意图

4.1 工作腔体

工作腔体的设计需要综合考虑环境条件、介质的理化性质等因素,结合具体的工艺参数,按容器的选材、壁厚计算、强度核算、附件选择、焊缝标准的设计顺序,分别对工作腔体的筒体、封头、接管、管法兰、焊接形式进行了设计和选择。各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计。

按《压力容器安全技术监察规程》规定,工作腔体的最高工作压力为1 MPa,当容器上装有安全阀时,取1.05~1.30 倍的最高工作压力作为设计压力;所以取1.2 MPa为设计压力。0.1 MPa≤p<1.6 MPa 属于低压容器。

4.1.1 筒体的选材及结构

根据浸渍液、工件的物理特性选择筒体材料,0Cr18Ni9 钢由于含碳量低,有良好的加工成型性能和抗氧化性能。对氧化性酸(如硝酸)有很强的抗腐蚀性,对碱溶液及大部分有机酸和无机酸也有一定的抗腐蚀能力。且焊接性能良好,可以进行各种方法的焊接。所以在此选择0Cr18Ni9 钢板作为制造筒体和封头材料。钢板标准号为GB3280-92。

筒体结构设计为圆筒形。因为作为容器主体的圆柱形筒体,制造容易,安装内件方便,而且承压能力较好,这类容器应用最广。

4.1.2 封头的结构及选材

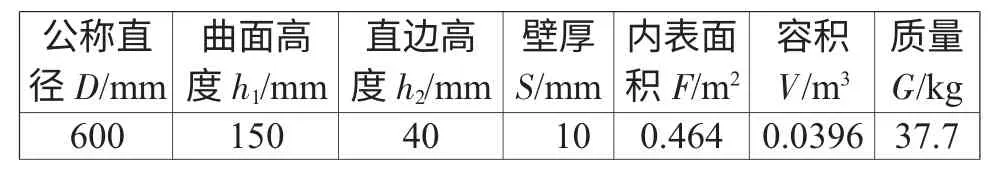

封头有多种形式,半球形封头就单位容积的表面积来说为最小,需要的厚度是同样直径圆筒的二分之一,从受力来看,球形封头是最理想的结构形式,但缺点是深度大,直径小时,整体冲压困难,大直径采用分瓣冲压其拼焊工作量也较大。椭圆形封头的应力情况不如半球形封头均匀,但对于标准椭圆形封头与厚度相等的筒体连接时,可以达到与筒体等强度。它吸取了蝶形封头深度浅的优点,用冲压法易于成形,制造比球形封头容易,所以选择椭圆形封头,结构由半个椭球面和一圆柱直边段组成。查椭圆形封头标准(JB/T4737-95),见表2。

表2 椭圆封头标准

封头取与筒体相同材料。

4.2 设计计算

4.2.1 筒体壁厚计算

查《压力容器材料使用手册-碳钢及合金钢》得0Cr18Ni9的密度为7.93 t/m3,熔点为1395℃。

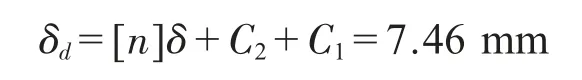

筒体的计算压力为1.2 MPa,容器筒体的纵向焊接接头和封头的拼接接头都采用双面焊或相当于双面焊的全焊透的焊接接头,取焊接接头系数为0.85,全部无损探伤。取许用应力[σ]t为137 MPa。

壁厚:

取安全系数:

钢板厚度负偏差C1=0.8 mm,双面腐蚀取腐蚀裕量C2=2 mm。

所以设计厚度为:

圆整后取名义厚度δn=10 mm。

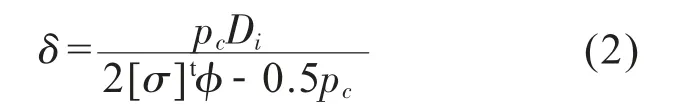

4.2.2 封头壁厚计算

标准椭圆形封头a:b=2:1

封头计算公式:

可见封头厚度近似等于筒体厚度,则取同样厚度。

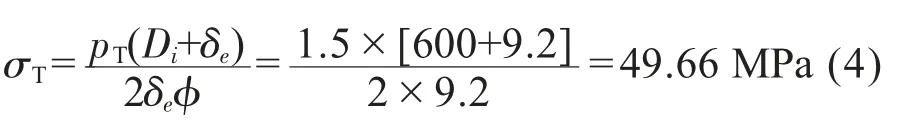

4.3 应力校合

液压试验方法:试验时容器顶部应设排气口,充液时应将容器内的空气排尽,试验过程中,应保持容器外表面的干燥。试验时压力应缓慢上升,达到规定试验压力后,保压时间一般不少于30 min。然后将压力降至规定试验压力的80%,并保持足够长的时间以便对所有焊接接头和连接部位进行检查。如有渗漏,修补后重新试验。

液压试验时的压力:

液压试验的应力校核:

液压试验时的应力:

液压试验时的许用应力为:

σT<0.9准σS故筒体满足液压试验时的强度要求。

5 控制系统

设备在整个控制过程中应有很强的时序性逻辑性,所以采用了稳定可靠安全的可编程控制器进行顺序控制,通过触摸屏操作,使操作变得简单安全。根据浸渍过程的工艺要求,将控制系统的操作分为自动和手动两种方式,自动运行过程中可随时切换为手动。

手动方式根据工艺流程将整个操作分为若干步,即工作腔体门启闭、工作腔体抽真空、加浸渍液、恒压保持、排浸渍液等。每一步设置启动与停止按钮,操作者可根据工艺要求进行相应的操作,PLC 保证操作者命令的执行及设备运转的先后顺序,保证设备的正常安全运行。

自动工作方式则是操作者发出启动命令后,PLC 按预先设置的工艺参数,自动完成整个操作过程。通过PLC 内置的PID 控制算法实现系统压力的精确控制。对因工艺变更需要改变的参数(如真空度、压力) 均可重新设置,而不必改变所有程序。运行中不需要操作者干预,运行结束后发出信号,提醒操作者进行相应处理。

各对立动作设有连锁保护。排气阀、充气阀都具有互锁功能。腔体门的开关设有安全连锁自锁保护装置。门齿圈上设有行程开关,门必须关到位后才能向腔体内充气加压。

6 结束语

真空-压力浸渍设备的研制开发很好地解决了产品的残水虑,绝缘性等问题,同时浸渍剂可重复利用,减少了对环境的污染。使用该设备浸渍产品所需时间短,效果好,大大提高了生产率。全套设备可由计算机控制,实现测量和控制的全自动化。满足了军工,航天等行业特种材料浸渍的需要。

[1]达道安.真空设计手册[M].北京:国防工业出版社,1991.

[2]潘家祯.压力容器材料实用手册(碳钢及合金钢)[M].北京:化学工业出版社2000.

[3]国家质检总局编.固定式压力容器安全技术监督规程[M].北京:新华出版社2009.