用微处理器改造FANUC数控机床操作面板

佘 剑

(四川成都飞机(集团)公司设备公司,四川成都 610091)

1 机床操作面板存在问题及解决方案

XK536三坐标数控铣床是青海第一机床厂1975年生产的产品,原为一台电液伺服的数控铣床,采用的是FANUC-0MD系统。在我公司的生产任务中曾经发挥了巨大的作用。随着使用年限的增加,在使用过程中逐渐暴露出故障率高、加工精度低、维护保养不方便等问题。特别是该数控铣床的机床操作控制面板,在经过一段时间的使用后,面板上的按键标示已经被磨损掉,不能正确地判断其对应的功能;同时,有部分按键已经损坏,不能进行功能操作;少数的按键操作也不灵敏,这给操作员工带来极大的不便。由于原厂家在设计该控制面板时采用每个按键对应到数控系统的PMC一个输入端口(X地址),每个指示灯都需要数控系统的PMC一个输出端口(Y地址)来驱动的工作方式,使其悬挂操作站与机床电气控制柜之间的连接线较多,且非常复杂,容易造成人为失误。同时占用了大量的 PMC输入/输出端口数量,使得 FANUC系统PMC的端口可用资源大大减少,负荷变大,降低了数控系统的利用率和机床使用的可靠性。

通过查找资料,我们了解到目前国内的数控设备在机床操作面板的控制方面绝大多数采用FANUC系统所配套的标准机床操作面板,或使用XK536数控铣床原有的电路结构形式,即点对点,线连线。这样使机床操作面板要么成本提高,要么结构复杂,故障率高。为此我们决定采用在诸多领域得到极为广泛应用的MCS-51系列中的AT89S52单片机作为核心,利用单片机高可靠性、高性价比的特点,通过软件的编码处理,完成按键与FANUC数控系统PMC之间的实时通讯,同时PMC输出相应编码信号送入指示灯处理电路实现机床操作面板的控制,替代FANUC系统标准机床操作面板的所有功能,从而完成操作站机床操作面板的设计改造。

2 机床操作面板的工作原理及设计

2.1 机床操作面板的工作原理

在此次XK536数控铣床的技术改造中,受到电脑、收款机等矩阵键盘的启发,决定自行研发、设计该矩阵键盘的硬件电路,通过单片机编程实现机床操作功能按键的编码输出,在FANUC数控系统的PMC中通过梯形图编程内部处理单片机输出的按键编码信号,以实现各个按键的功能,同时PMC输出相应指示灯的编码信号送入指示灯处理电路,从而实现按键指示灯的实时显示。

根据FANUC控制系统和我们设计的机床操作面板以及一些辅助功能的要求,整个机床操作站整体面板布局图如图1所示。

2.2 硬件电路

在设计硬件电路时,根据该数控铣床的使用功能,结合使用单位的实际应用等各方面因素,该XK536数控铣床需要35个按键满足机床各个操作功能的实现,完成所有的加工要求。所以,通过多方面综合设计评审,确定按键编码方式为矩阵编码,指示灯为分组地址综合编码。该操作面板的硬件设计电路框图如图2所示。

表1 按键编码输入地址

表2 指示灯为分组地址综合编码

2.2.1 键盘处理

采用5×8矩阵键盘。列接由89S51单片机的P0口,行接89S51单片机的P2口。空闲时,每一行接有上拉电阻,使之呈现高电平。键盘采用逐列扫描查询工作方式,通过软件控制使单片机的P0口轮流输出扫描码,经74LS244缓冲器输出到列。单片机的P2口循环采集输入的信号,当有低电平时,CPU判断有按键按下。由于矩阵式键盘的按键位置由行号和列号唯一确定,所有分别对行号和列号进行二进制编码,然后通过软件将两值合成一个字节就形成了按键的编码。每一个编码对应一个按键功能,如表1所示。此编码经过电平转换电路输出到PMC,通过数控系统梯形图编程判断,实现相应的功能操作。

2.2.2 指示灯显示处理

指示灯显示电路主要由信号输出端、信号比较转换电路、译码电路、锁存输出电路组成。为了节约输出端连线,降低因连线多而造成的人为故障,所以采用分组地址综合编码方式来点亮相应的指示灯。

数控系统PMC输出的8位二进制编码信号直接送入指示灯处理电路。信号按照表2编码,分为两部分,其中低四位作为位信号,高四位作为片选信号。PMC输出的24 V编码信号通过LM339电压比较器后转换成数字脉冲电路使用的5 V电平信号,其中经过限流电阻送到双路4位D类边沿触发器74HC874;另外四路信号通过74HC154译码器译出16个信号通过反向器输入触发器的使能端,控制相应的触发器激活,使位信号输出,点亮相应的指示灯。由于74HC847具有数据锁存功能,所以即使使能信号消失,也能保持指示灯的导通状态,只有当第二次触发,有不同的位信号输出时才会改变。由于PMC输出的每一个编码信号对应于每一个指示灯,所以通过PMC控制程序就能使相应的指示灯点亮。

2.3 软件设计

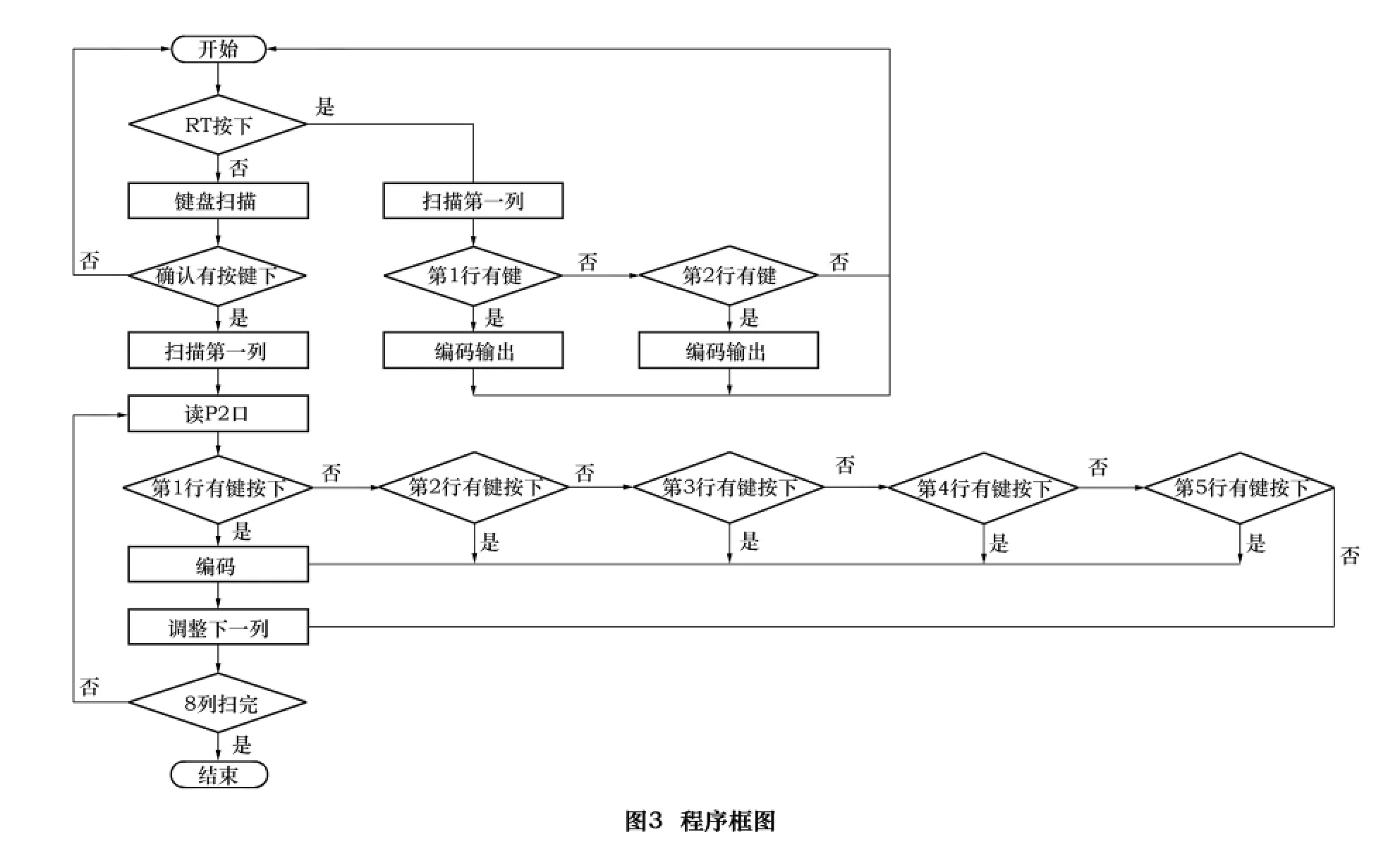

对键盘、指示灯的硬件电路设计完成后,需进行软件编程以实现硬件电路的功能。相应的程序框图如图3所示。

3 抗干扰设计

(1)充分考虑电源对单片机的影响。电源做得好,整个电路的抗干扰就解决了一大半。许多单片机对电源噪声很敏感,要给单片机电源加滤波电路或稳压器,以减小电源噪声对单片机的干扰。比如,可以利用磁珠和电容组成π形滤波电路,当然条件要求不高时也可用100 Ω电阻代替磁珠。

(2)注意晶振布线。晶振与单片机引脚尽量靠近,用地线把时钟区隔离起来,晶振外壳接地并固定。此措施可解决许多疑难问题。

(3)电路板合理分区,如强、弱信号,数字、模拟信号。尽可能把干扰源(如电机,继电器)与敏感元件(如单片机)远离。

(4)用地线把数字区与模拟区隔离,数字地与模拟地要分离,最后在一点接于电源地。A/D、D/A芯片布线也以此为原则,厂家分配A/D、D/A芯片引脚排列时已考虑此要求。

(5)单片机和大功率器件的地线要单独接地,以减小相互干扰。大功率器件尽可能放在电路板边缘。

(6)在单片机I/O口,电源线,电路板连接线等关键地方使用抗干扰元件如磁珠、磁环、电源滤波器、屏蔽罩,可显著提高电路的抗干扰性能。

(7)为防止按键受到电磁干扰误输出,在软件上增加了10 ms延时去除抖动等抗干扰措施。

4 结语

通过本次改造,使得XK536数控铣床操作方便,并节约大量PMC的I/O端口数,减少接线,简化控制电路,降低人为出错的机会;降低制造成本,缩短改造周期。

[1]阎石.数字电子技术基础[M].北京:高等教育出版杜,1988.

[2]谢自美.电子线路设计.实验.测试[M].武汉:华中科技大学出版社,2002.

[3]张毅刚.MCS-51单片机应用设计[M].哈尔滨:哈尔滨工业大学出版社,1997.