基于热喷涂的镗床静压主轴的修复方法

韩晓玲 刘 霞

(青岛港湾职业技术学院机械制造系,山东青岛 266404)

1 静压主轴工作原理

主轴部件是机床的重要部件之一,通常由主轴、主轴轴承和安装在主轴上的传动件等组成。机床工作时,由主轴带动工件或刀具直接参加表面成形运动,所以主轴部件的工作性能对加工质量和机床生产率有着重要影响,主轴是主轴部件中最核心的零件。

机床主轴工作时既要传递运动和扭矩,又要保证主轴具有很高的运动精度,以满足工件加工的精度和表面粗糙度要求;同时为提高生产效率,要求在一定的工作载荷下,主轴工作精度能够具有持久保持性。因此,主轴零件不但要保证原始几何精度、运动精度,还必须保证其刚度、强度、耐磨性等力学性能。

由于静压镗床工作时利用润滑油泵将压力润滑剂强行泵入主轴和静压轴承之间的微小间隙(间隙值为一般0.02~0.035 mm),形成润滑压力油膜,通过压力油膜承受主传动载荷,因此镗床静压主轴部件具有一些特殊性:

(1)理论上,静压镗床轴承和主轴被压力油膜隔开,主轴和静压轴承非刚性接触;

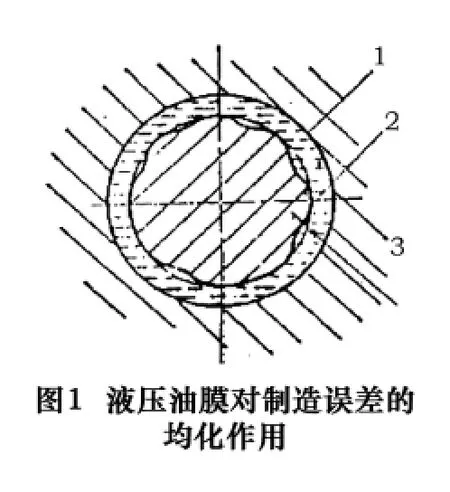

(2)静压轴承油膜对轴颈和轴瓦的圆度误差能起均化作用[1],如图1所示。主轴回转时液压油可以补充到主轴凹陷处或有孔的地方,能减小制造误差产生的影响;

(3)摩擦副的温度分布较均匀,热膨胀问题较低等。

2 实际问题

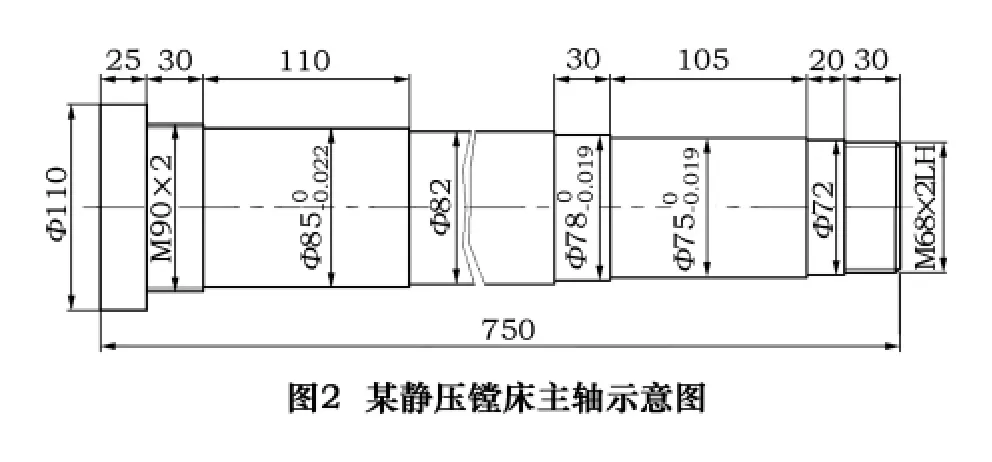

某型号镗床静压主轴,如图2,工人加工时将主轴后段密封螺纹M68×2LH(普通细牙螺纹)误车成右旋螺纹;而更为严重的是,将静压轴承支承处轴颈尺寸φ75mm误车为 φ74 mm。如果不进行修复,工作时M68×2LH处将导致密封不严,出现漏油,影响静压镗床工作站压力;而误车的 φ75mm 处,是该主轴的一处关键尺寸,与轴瓦配磨公差仅为0.02~0.035 mm,不修复只能报废该主轴。假如该加工失误的主轴报废,一是大大增加了成本,二是耽误了工期。

3 解决方案

根据前文出现的问题,研究解决方案如下。

从静压镗床主传动的特点分析,静压镗床主轴非刚性接触,并且,油膜可以均化摩擦副的制造误差,这为主轴修复提供了可能。同时,热喷涂技术具有以下的优点:

(1)涂层厚度可以从0.01 mm至几毫米,该喷涂厚度范围,适用于修复M68×2LH螺纹和 φ7mm前轴瓦误车处。

(2)热喷涂过程对基材加热温度较低,工件变形小,金相组织及性能变化也较小;用于主轴等重要零件的修复比较合适。

(3)热喷涂选材广,可选择与基材接近的涂层,可以根据主轴材质选用铁基涂层,这样基层、涂层的热膨胀差异小;工作时,涂层不易脱落,主轴的尺寸精度保持良好。

通过分析静压镗床主轴性能要求和热喷涂工艺发现:在满足机床主轴性能要求的前提下,可以应用热喷涂方法修复主轴相应尺寸,然后再进行加工处理,使报废的零部件“起死回生”。

3.1 制定工艺流程

3.2 修复工艺分析及实施过程

根据上述研究方案,制定修复工艺,对主轴进行机械加工和喷涂修复。保证符合如下要求:涂层与基体在高速运转中不得产生剥离、腐蚀及其他缺陷。磨削加工时,不得烧伤表面,严格控制磨削尺寸,表面粗糙度在Ra0.4 μm以上。

3.2.1 喷涂修复之前工作

喷涂前先完成必要的车削:

(1)按图将 M68×2LH螺纹车为 φ65.8 mm光轴[2],表面粗糙度为Ra3.2 μm,达到喷涂需要的表面粗糙度;除磨削部位,其余车到尺寸;

3.2.2 喷涂工艺流程[3]

(1)表面预处理

为增强涂膜附着力,喷涂前必须对零件表面预处理,主要是净化、磷化及粗糙处理。

①净化处理 采用碱洗法进行净化处理,目的是除油除锈,关键是除去工件表面和渗入其中的油脂。

②表面粗化 采用喷砂方法,获得一定的表面粗糙度,目的是增加涂层与基材间的接触面,增大涂层与基材的机械咬合力,提高涂层与基材的结合强度。喷砂时,选用熔融刚玉,采用的砂粒粒度约为40#,喷砂压力为0.5~0.7 MPa,粗糙度要求达到Ra2.5~8 μm。特别值得注意的一点是,用于喷砂的压缩空气一定要是无水无油的,否则会严重影响涂层的质量。

③磷化处理[4]目的是在零件表面生成一层致密的磷化膜,从而提高涂层的结合力和防锈力。零件浸入酸性稀释液中磷化,磷化液密度1 000~1 100 kg/m3,pH=1 ~3。

(2)涂层喷涂

首先对工件预热,然后喷涂过渡层,再喷工作层,喷后进行工件冷却。

①预热 预热温度控制在100~120℃之间,目的是为了消除工件表面的水分,提高喷涂粒子与工件接触时的界面温度,减少因基材与涂层的热膨胀差异导致的涂层开裂。

②喷涂过渡层 采用电弧喷涂,喷涂过渡层可提高基层与涂层的结合度。选择基体材料粘结好的NiAl合金粉末作粘结底层材料,预涂厚度一般控制在30 ~50 μm,加工尺寸 φ74.5 mm。

③喷涂工作层 采用等离子喷涂方法,喷涂马氏体不锈钢合金粉末。马氏体不锈钢粉末的优点是,适用于轴类零部件的喷涂,涂层具有良好的中温耐磨性,可以在温度45℃以下稳定工作,符合镗床静压主轴的工作条件。

④喷涂后要注意缓冷,避免急冷(淬火)时产生马氏体相变而硬化。

(3)喷涂层的后处理

①涂层的机械加工 涂层组织疏松且导热系数低,涂层车削、磨削参数不同于一般材料。

②热处理 整轴调质,渗碳,达到硬度56~62 HRC。

③封孔 对镗床静压主轴,涂层多孔易产生泄漏,用环氧树脂粘结剂进行涂层封孔。防止已封孔的表面被加工掉,封孔安排在M68×2螺纹处粗车,φ75mm轴颈处粗磨后。封孔前,清洗喷涂件表面,将其加热到40℃左右,将粘结剂刷在涂层表面,24 h后固化即可。

3.2.3 主轴修复工艺注意事项

①主轴喷涂后再进行机械加工达到尺寸精度和形位精度要求,因此确定涂层厚度时应考虑加工余量,并考虑喷涂后工件热态与冷态的尺寸差异。加工余量一般可取0.4≤0.8 mm,补偿层厚度以0.4~1 mm为宜。

②喷涂层机械加工参数不同于基层车削、磨削参数,应根据实际情况调整。

③热处理时,对螺纹处进行保护等。

4 生产验证

修复加工后的主轴装配后,先进行主轴箱运转实验。实验表明:主轴颈上的涂镀层无剥离、磨损及擦伤等现象发生。整机组装后投入生产,对该静压镗床和同期投入生产的其他静压镗床进行设备运行情况跟踪比较,如表1可以所示,发现:该静压镗床正常运行3年多的时间,主轴回转精度、径向跳动、加工件表面粗糙度等各项精度指标符合要求,运行时密封良好,没有漏油现象等,机床精度保持性优良,设备运行稳定可靠。

表1 设备运行情况跟踪表

表1数据显示,喷涂修复后镗床静压主轴的各项指标优于正常主轴,可以看出,喷涂不但可以用于主轴修复,且可以通过热喷涂提高主轴的性能指标。

5 结语

通过该项目的实施,有以下几点启示:

(1)加工件不能轻易报废,应根据实际使用情况,进行分析研究后再做决定;

(2)喷涂工艺流程多种多样,不可照本宣科,应多方论证再制定详细的方案;

(3)喷涂不是解决加工件超差的唯一途径,焊补等方式也可实现修补的目的。

[1]郭力,李波.液体静压轴承原理与应用[J].精密制造与自动化,2000(2):61-64.

[2]王琬山,邢敏.机械制造手册[M].沈阳:辽宁科学技术出版社,2002:505-515.

[3]沈宁义,许强令,吴以南,等.表面处理工艺手册[M].上海:上海科技出版社,1991.

[4]张春侠,崔尚勇.涂料在金属零件表面处理上的特殊应用[J].机械制造,2002,40(451):58.