高速数控龙门铣床有限元分析*

李初晔 王海涛 冯长征 马 岩

(北京航空制造工程研究所,北京 100024)

高速切削可以提高加工效率和加工精度,降低加工成本,而且几乎能满足各种材料的加工要求,因此高速切削己成为现代加工的主要发展趋势之一。高速铣削与传统加工方式相比,主轴转速高、切削进给速度高、切削量小。高速加工的切削量大约是传统加工的1/3,切削力会减小30%左右,但单位时间内的材料切除量却增加3~6倍,极大提高了加工效率,切削加工产生的大部分热量被切屑迅速带走,减小了塑性残余变形,提高刀具寿命。切削时激振频率一般远高于机床固有频率,激振力引起的系统振动很小,从而减小了粗糙度值,得到更加光滑的零件表面。高速铣床为满足运动部件的高速度,设计中尽量减轻部件的重量,提高响应速度,但同时降低了机床的静刚度,使机床在加工过程中出现颤振。一般认为颤振是高速切削能否进行下去的临界点,若颤振幅度过大,切削加工将无法进行。因此,为了满足高速切削加工的需求,全面考察和研究机床的动态性能非常关键。

1 有限元模型处理及静载条件下的分析

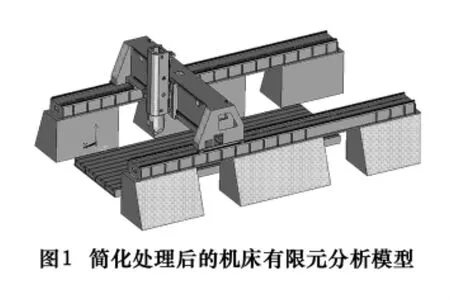

高速数控铣床尽可能用板壳单元来建模,并用ANSYS命令流控制,这样既可以提高计算精度,同时又能批处理方式处理多种分析工况,提高工作效率。横梁和底座结构基本是由薄板焊接成的零件,所以在有限元建模时用二维的板单元处理;滑板、滑枕、铣头及导轨接触部位用三维实体单元处理,为提高计算精度,在需要建立位移协调关系的导轨接触部位的实体部分用六面体单元划分网格,经过以上处理建立起来的有限元模型是接近实际的(图1、图2)。

为了对机床进行整体分析,有限元分析中需要对部件间的装配关系进行处理,我们用节点位移协调来模拟装配关系。比如机床上的滑动导轨之间的约束处理,可以在接触面上取对应位置节点,建立沿接触面法向的位移耦合约束,螺栓连接可以建立沿螺栓轴线方向的耦合约束等。结构间的装配关系在有限元分析中最好的处理方法是采用接触单元来模拟,这样可以不用对耦合约束失效做复杂的判断,但对大型结构接触分析需要耗费太大的资源,一般配置的计算机无法承受。由于耦合约束方程为线性的,所以采用耦合法能加快大型装配体的分析速度。

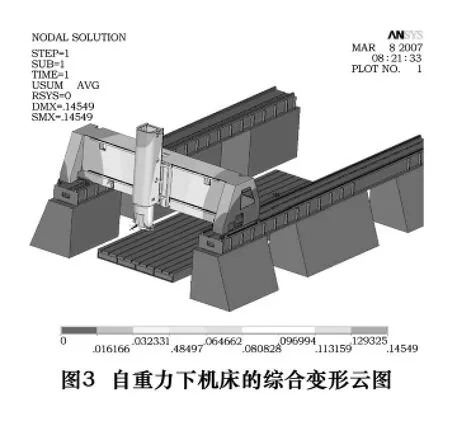

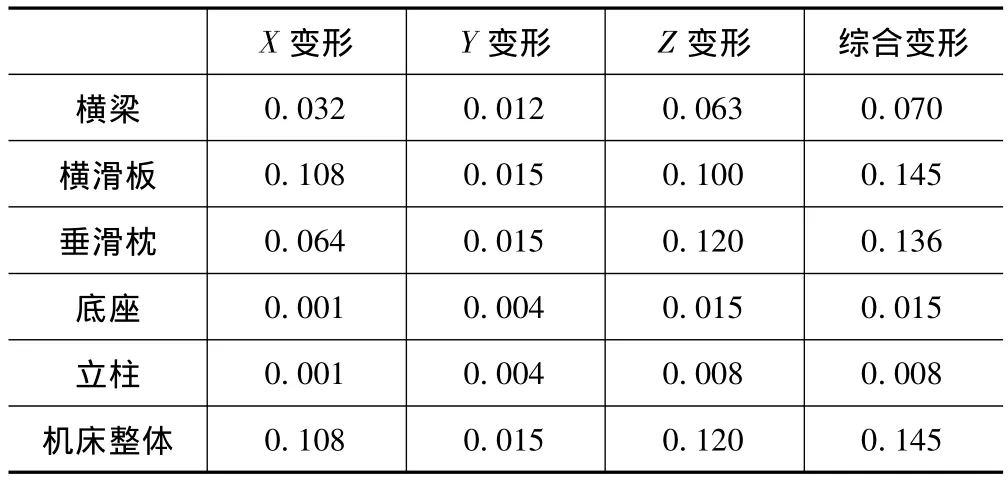

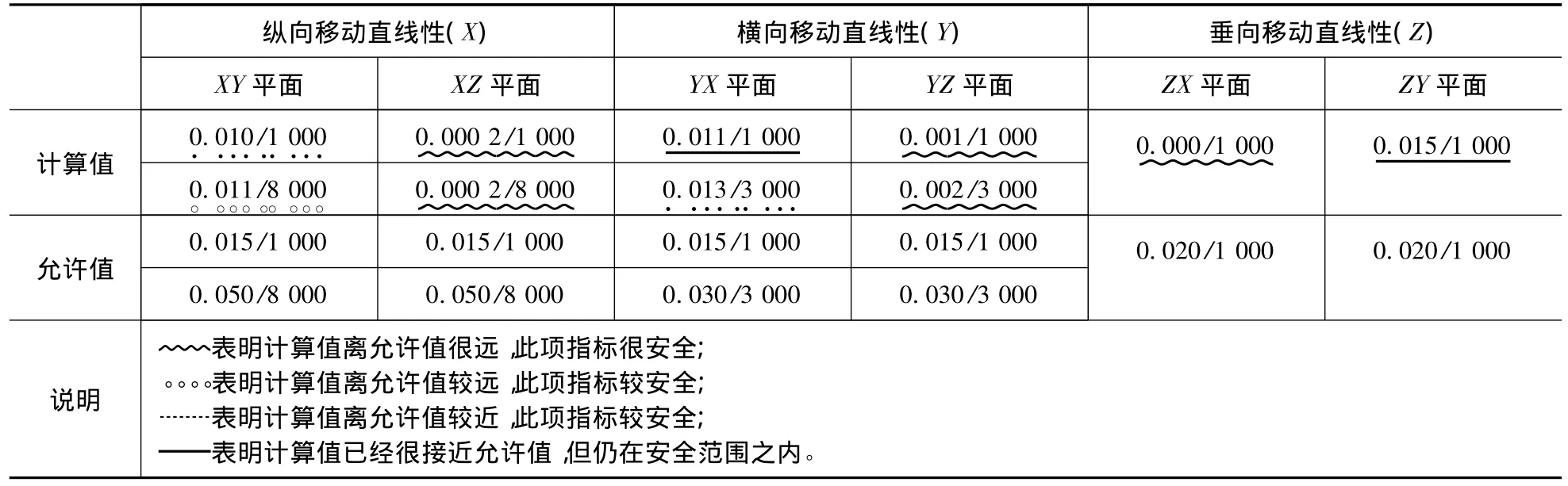

机床工作中承受的载荷分为自重和切削力两部分。由于切削力很小,自重下的机床变形远大于切削力下的变形,同时两种载荷条件下机床上的应力都很小,远未达到材料允许应力水平,因此有限元分析中将重点考察结构变形问题。表1的数据是各部件的变形统计。垂滑枕的高度不同及横梁与横滑板的综合变形会影响垂直(Z)运动的直线度,机床高架在混凝土立柱上,立柱间留有较大的缝隙,因此当横梁沿纵向(X)运动,特别是当移进立柱缝隙之间时,主轴末端可能产生较大下垂量,从而对纵向运动的直线性造成不利影响;横滑板在横梁上移动,由于重力的作用点不同,因此造成横梁的弯曲程度不同,使横向(Y)移动的直线度与横向移动相对于工作台面的平行度随横滑板行程的变化而变化;垂滑枕的运动同样会造成垂直(Z)运动的直线度的变化。表2的数据是直线度计算值与理论设计值的比较,通过多次方案优化最终各项指标都在安全范围内。

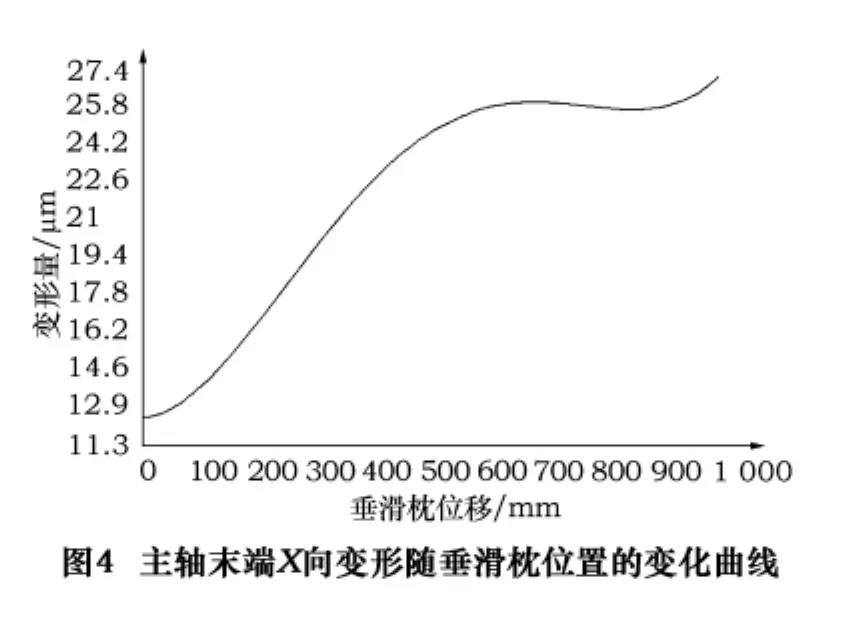

综合以上各点,在横梁纵向行程、横滑板横向行程、垂滑枕垂向行程内选定多个位置工况经有限元分析计算,模拟出主轴末端的多条变形曲线,对这些变形曲线进行分析得到自重引起的机床变形对几何精度的影响。图4是仿真的主轴末端X向变形随垂滑枕位置的变化曲线。

表1 自重力作用下各零件上的变形值一览表 mm

2 高速数控铣床的动力特性分析

固有频率与振型代表结构的内在本质特性,分析结果与结构的边界条件定义相关,与外力无关。为加快计算速度,一般需要对分析模型进行大量的简化,忽略次要因素,突出分析重点,对大质量、显著弹性区域、显著阻尼区域进行处理,这些处理过程需要大量的分析经验。为避免由于过分简化可能造成的失误,在分析高速铣床时没有对模型做过多的简化。

表2 一些几何精度指标的计算值与允许值比较综合一览表 mm

加工过程中高速铣床部件之间都存在位置间的相对运动,静力分析时可以对某一感兴趣的位置,通过对运动部件间接触表面施加节点位移耦合约束建立边界条件来分析,计算动力分析问题时由于作用力为时间的函数,刚体位移部分使部件间的空间位置一直处于变化之中,即使是非常小的变化,由于加入的接触面间的刚性约束可能对低阶固有频率的结果有较大影响,因为低阶频率总是对应于刚性较弱的区域。因此建立动力分析有限元模型的边界条件需在实验基础上测量出接触面的接触刚度和阻尼,对运动部件之间的约束关系进行柔性处理,用弹簧阻尼单元模拟高速铣床工作过程中的柔性冲击,所以与静力模态结果相比动力模态前几阶固有频率将会降低。我们分别在两种边界条件下对高速铣床进行模态分析,为较全面地了解机床的固有频率分布,提取前200阶频率,对机床性能有较大影响的振型代表的意义进行解析。

根据牛顿运动定律,系统的振动方程为

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;F(t)为作用力函数。

当忽略阻尼影响且载荷矢量为0,得到系统的自由振动方程,或动力特性方程为

设通解形式为

式中:φ为n阶向量;ω为对应于向量φ的振动频率。将式(3)代入式(2),得到系统的广义特征值方程为

求解式(4)可得到n个代表系统固有频率的特征值ω1,ω2,…,ωn,并有0≤ω1< ω2< … < ωn,以及 n 个代表固有振型的特征向量 φ1,φ2,…,φn。

对于象高速铣床这样的大型结构即使经过有限元离散也具有很多自由度,在研究振动系统的动力响应时一般只需要了解少数低阶频率与振型,因此有限元分析中大型特征值问题的求解一般通过迭代计算得到有限个低频值。

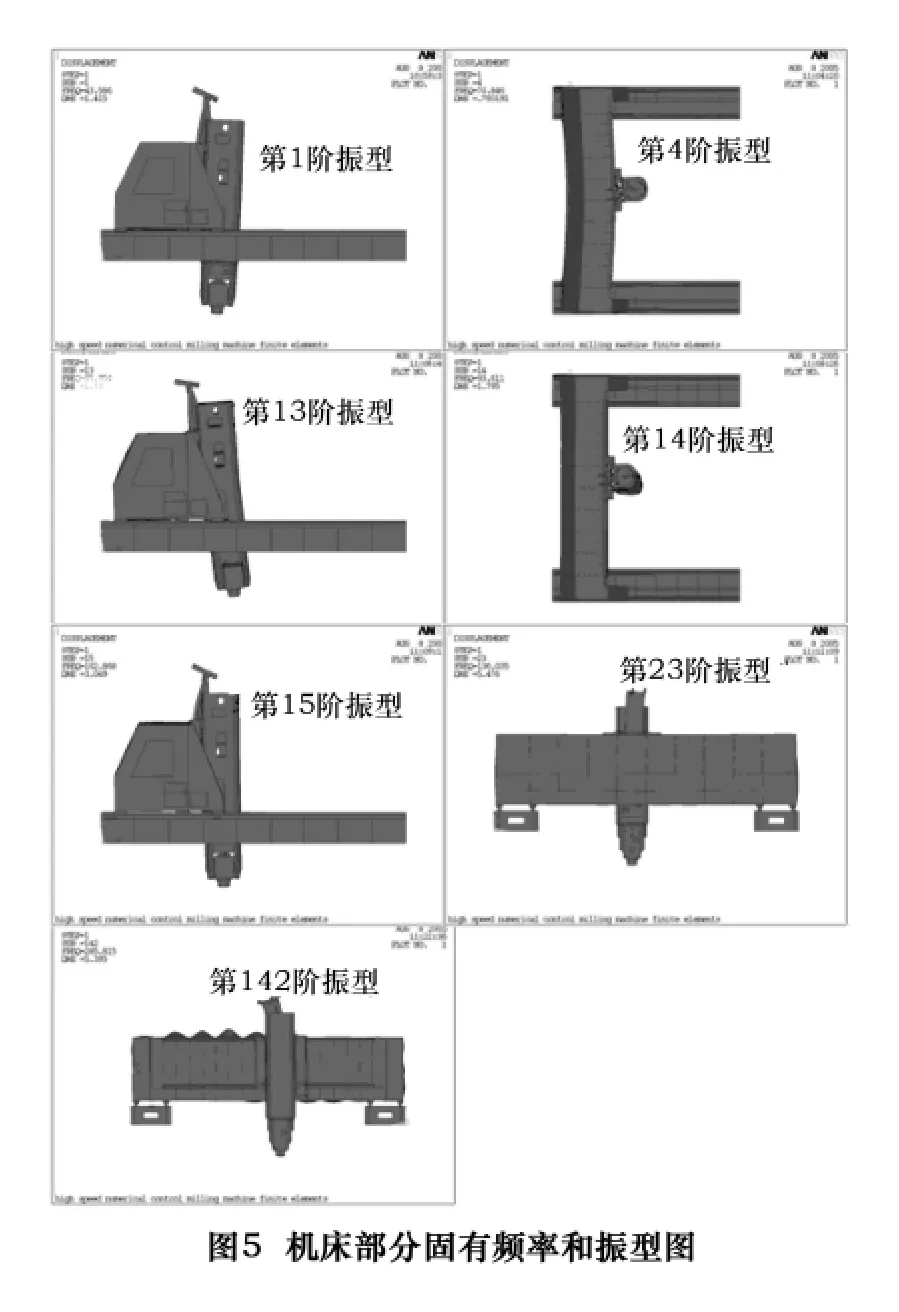

通过对各阶振型的分析,在前200阶(334Hz)频率范围内,大部分振型反映了横梁筋板的弯曲扭转及其组合变形,其次是滑板顶端伸出部分的组合变形,因此就整机而言横梁、滑板的刚性最低。主要反映部件整体变形的振型图如图5,为第1、第4、第13、第14、第15、第23、第142阶振型。

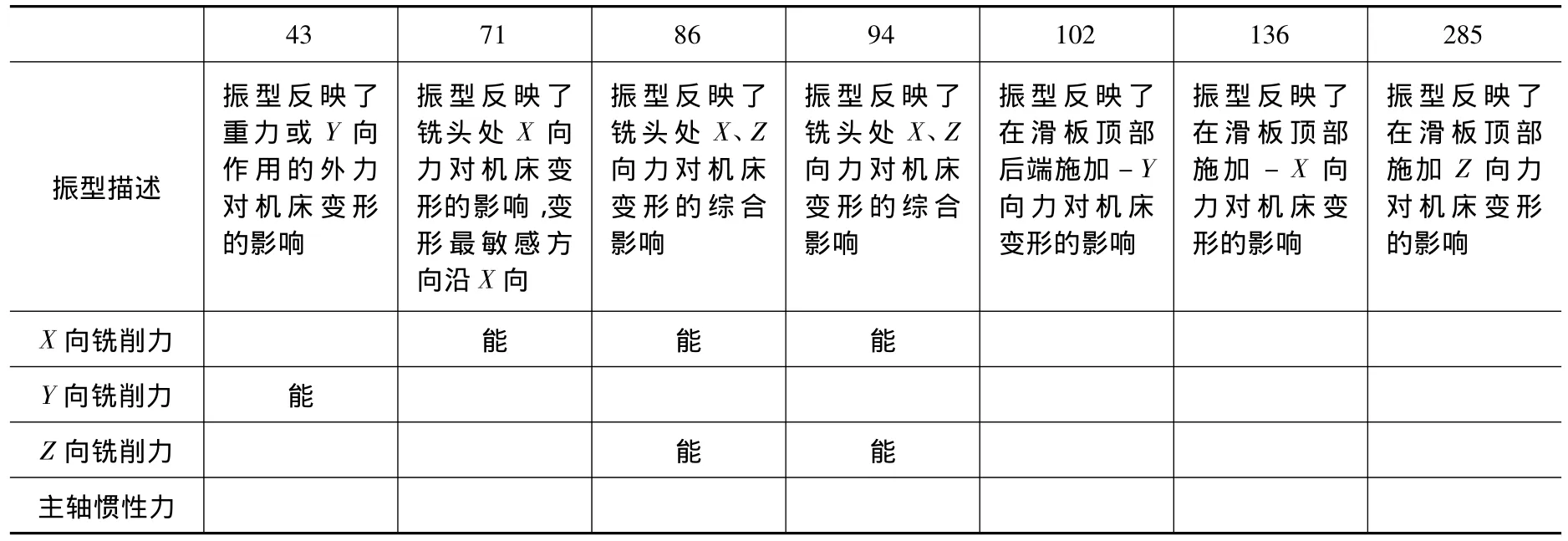

初阶固有频率为43.58Hz,振型图反映了重力或Y向作用的外力对机床变形的影响,变形最敏感方向沿Y向。沿Y向切削力的频率,若采用三齿螺旋铣刀,主轴转速20 000r/min,则切削力的频率为1 000Hz,远大于固有频率值,切削力引起的机床振动很小。表3列出了这些频率的振型描述和产生激振响应的外力综合。

3 高速铣床的瞬态动力分析

高速铣床在时变切削力及惯性冲击作用下进行复杂的振动,根据前节固有频率和振型的分析,对机床某些振动频率能激振的外载为加工切削力和主轴旋转产生的惯性力,X、Y、Z向驱动惯性力,其中切削力和主轴旋转惯性力是周期变化的,加工过程中横梁滑板的驱动惯性力频率没有稳定的频率值,所以对X、Y、Z向驱动惯性力只研究启动及停止短时间内的惯性冲击载荷产生的瞬态响应。

表3 对高速铣床产生激振响应的外力综合(受激频率43~285 Hz)

3.1 切削力引起的机床振动

自重下变形大小反映了机床抵抗变形的能力,即机床的整体刚性。关于自重力作用下变形对机床几何精度的影响,理论上讲可以在控制程序中预先进行补偿。而切削力是动态变化的,引起的变形无法在程序中预先补偿,因此切削力波动造成主轴末端位置变化是影响加工精度的主要原因。

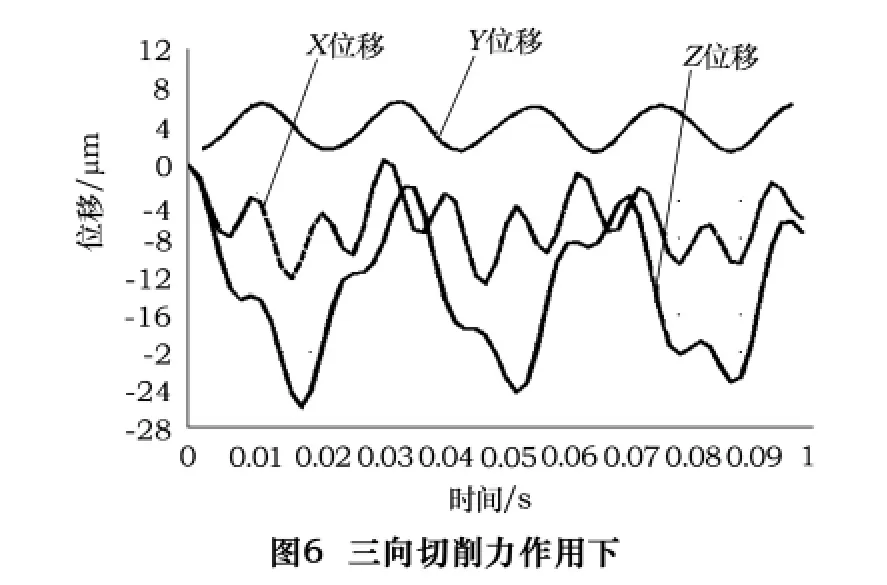

切削力可以用周期性变化的半正弦波来模拟,切削力的周期T与主轴转速及加工刀具有关,切削加工的冲击激励响应与冲击力函数及作用周期有关。由于是连续加工,计算时间0.1s内铣床位移的时间历程响应曲线,0.1s包含3个最低阶频率,切削力幅值为500N。

图6是三向切削力下铣刀末端的X、Y、Z向位移瞬态响应,振动幅值分别为0.014mm、0.004mm、0.024mm,由于加工中切削力方向是不断变化的,振幅的变化将使加工精度出现偏差,且在加工表面形成波纹,与自重下的变形不同,切削力作用下的振幅Ad对机床加工精度有直接影响。Ad与联结部位的引入刚度有关。联结部位有限刚度是客观存在,因此准确测量联结部位的联结刚度,对联结部位通过柔性处理进行分析是非常关键的。联结部位的柔性增大了振动幅值,但由于分化了波峰与波谷,所以对振动起缓冲作用。

3.2 直线运动的动态惯性冲击力对机床的激振

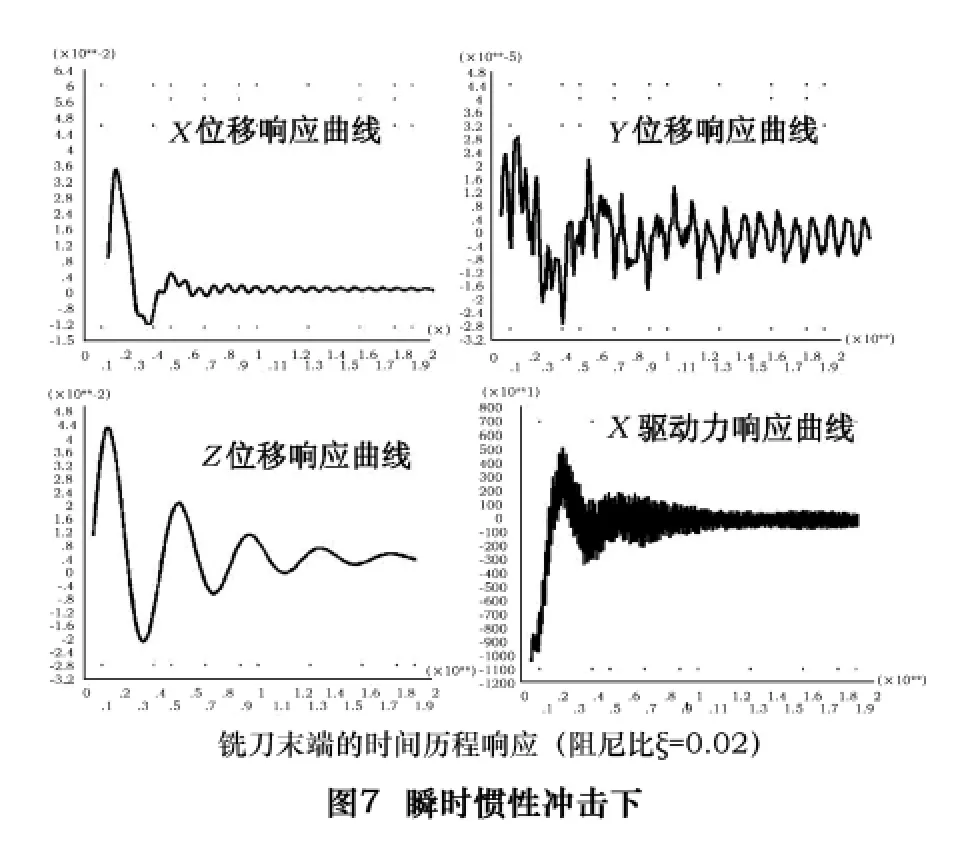

高速铣床工作中X向、Z向有gs的瞬时加速度,惯性冲击力引起机床振动,振幅主要与部件间的联结刚度有关。

X 向幅值:Ax=Mx×gs/Kx,

Z向幅值:Az=Mz×gs/Kz

式中:Mx为X向运动部件质量;Kx为X向刚度;Mz为Z向运动部件质量;Kz为Z向刚度。

代入机床参数:Mx=6 000kg,Kx=239 400N/mm,Mz=1 800kg,Kz=79 800N/mm,gs=2 000mm/s2。

计算得到Ax=0.05mm,Az=0.045mm。最大幅值出现在以gs加速度启动与停止的很短时间内,由于阻尼的作用,振动将会迅速衰减。

4 主轴系统的临界转速计算

由于重力、B、C摆角以及本身弹性变形的影响,造成高速主轴旋转不平衡,引起主轴的横向振动。主轴横向振动对支撑轴承具有重要影响,造成的轴心涡动使轴承受到的合力方向处于周期性变化中,此力最终将作用于滑枕引起整台机床振动。另一方面若轴心涡动矩达到一极限将使轴与轴承间的介质涨破,使转轴完全丧失稳定性。一些专家认为轴的转速达到2倍以上临界转速就会使轴承间介质发生振荡。

高速铣主轴的前5阶临界转速为:第1阶临界转速2 227Hz;第2阶临界转速5 770Hz;第3阶临界转速7 404Hz;第4阶临界转速11 564Hz;第5阶临界转速13 534Hz。当以20 000r/min的速度加工时,若采用6齿铣刀,切削力频率为2 000Hz,非常接近主轴的初阶固有频率,此时轴承的稳定性逐步丧失,加工中会出现很大的振动和噪声。因此通过分析主轴的临界转速,选择合理的加工参数是实现高效高精度加工的前提条件。高速旋转的主轴同时会引起沿径向的膨胀和轴向的收缩,当轴线与重力方向一致时,重力对轴的横向振动的影响可以忽略,当加工过程中轴线方向改变时,重力使轴发生弯曲,弯曲挠度即旋转不平衡量。由于分析的机床主轴很短,而且质量分布均匀,计算表明,即使在主轴与重力方向正交的位置弯曲挠度也非常小(0.055 μm)。

5 结语

采用有限元分析工具较详细分析了高速铣床静、动力条件下的结构性能与力学行为。自重下的变形状态作为加工过程中的初始状态,分析结果可以对横梁反变形设计提供依据。

通过对动力特性方程的求解,对得到的固有频率及振型的意义进行解析,在此基础上研究了激振力频率对加工精度的影响。考虑到各部件的运动特征,通过在部件连接部位构造弹簧—阻尼单元建立与动力分析相关的边界条件。对切削力、启动及停止短时间内的惯性冲击力引起的机床瞬态振动进行了研究。动态切削力作用下的振幅对机床加工精度有直接影响,联结部位的柔性增大了振动幅值,但由于分化了波峰与波谷,对振动起缓冲作用。从能量守恒的观点看,连接柔性化减小了连接部位的反力,虽然振动幅度增大了,但由于振动频率的降低,所以单位时间内的振动能反而减小了,因此在设计允许的振动幅度内,连接部位柔性化提高了机床的动态性能。既要控制振动幅度,又要提高机床的动态性能,设计中两者需要平衡考虑。若计算出的位移值离设计允许值余度较大,可适当降低连接刚度进一步提高机床动态性能。通过计算高速主轴的临界转速,使主轴的最高工作转速控制在最低临界转速以下,保证主轴及轴承处于稳定工作状态。

[1]张根保,王时龙,徐宗俊.先进制造技术[M].重庆:重庆大学出版社,1996.

[2]王爱玲,白恩远,赵学良,等.现代数控机床[M].北京:国防工业出版社,2003.

[3]徐维新,刘国春,彭涛,等.机械强度可靠性计算[M].北京:科学技术文献出版社,1994.

[4]郑修鳞.材料的力学性能[M].西安:西北工业大学出版社,1994.

[5]克拉夫 R W,彭津 J.结构动力学[M].北京:科学出版社,1983.

[6]丁文镜.减振理论[M].北京:清华大学出版社,1988.

[7]季文美.机械振动[M].北京:科学出版社,1985.

[8]魏志强,王选逵,杨志刚.高速加工机床及其关键技术[J].制造技术与机床,1998(1):5-8.

[9]林胜.数控高速切削加工技术[J].航空制造工程,1997(2).

[10]覃文洁,左正兴,刘玉铜,等.机床整机的动态特性分析[J].机械设计,2000(10).

[11]林有希,高诚辉,高济众,等,大型机床动态特性的整机有限元分析[J].福州大学学报:自然科学版,2003(2).

[12]李沪曾,Spur G.机床切削振动仿真计算的结构动力学模型[J].同济大学学报,1995,25(5).

[13]Baradie E I.Statislical analysis of the dynamic cutting coefficient and machine tool stability[J].Journal of ASME,1995,115(2).

[14]Altintas Y,Buduk E.Analytical of stability lobes in milling[J].Annals of CIRP,1995,44(1).