碳纤维复合材料周铣加工过程的数值模拟研究

庄 舰,柯春松,熊瑞斌,骆江锋

(宁波职业技术学院 海天学院,浙江 宁波 315800)

碳纤维复合材料周铣加工过程的数值模拟研究

庄 舰,柯春松,熊瑞斌,骆江锋

(宁波职业技术学院 海天学院,浙江 宁波 315800)

为了对碳纤维铣削过程进行研究,建立了碳纤维复合材料三维周铣加工的有限元计算模型,并研究了切削层简化及材料去除等建模关键技术。通过将周铣力施加到碳纤维复合材料的有限元计算模型,研究了铣削力对碳纤维复合材料的周铣加工过程。通过数值模拟获得了碳纤维复合材料铣削过程中的应力分布情况,数值模拟为碳纤维复合材料切削参数及刀具参数优化研究提供了参考。

碳纤维复合材料;周铣加工;数值模拟;有限元计算模型

碳纤维复合材料的切削以周铣和钻削为主,属于不易加工的材料范畴,构成这种材料难加工的原因是材料切削特性。此类材料往往具有硬度过高、层间剪切强度较低和导热性较差等特点,在切削过程中很容易产生分层、撕裂、毛刺、拉丝、崩块等问题,实际加工中还发现产品尺寸控制困难,加工时刀具温度过高,极易因发热堵塞导致碳纤维复合材料基体表面产生碳化现象,从而影响加工表面质量。因此,研究有效的技术方法及合理切削参数有助于提高碳纤维复合材料的加工质量和生产率。

国内外许多学者已经对碳纤维复合材料的切削加工做了大量的研究工作。Durao等[1]对采用数值模拟与钻削实验相结合的方法对碳纤维复合材料钻削过程中的分层数值预测方法进行了深入的研究;Tsao[2]采用step-core钻头对碳纤维复合材料的钻削过程进行了较深入的实验研究,通过钻削实验研究了钻削参数对钻削分层现象的影响;Curiel Sosa等[3]建立了三维渐近损伤模型,对碳纤维复合材料切削加工过程中的损伤过程进行了系统的研究;Karnik等[4]通过建立人工神经网格模型,分析了碳纤维复合材料高速钻削过程中的分层现象;Flesher等[5]建立了理论模型来预测碳纤维复合材料结构零件的分层过程;Camanho等[6]通过数值模拟方法,建立了有限元模型来模拟碳纤维复合材料的分层进展过程;贺虎等[7]使用钎焊金刚石套料钻和硬质合金麻花钻进行钻削加工试验,探讨了钎焊金刚石套料钻加工碳纤维复合材料的适用性。

但是,目前对碳纤维复合材料切削过程的研究主要是以钻削加工过程的研究为主,针对周铣加工的研究并不多。随着计算机技术的发展,数值模拟方法越来越广泛地用于加工过程仿真。本研究通过建立碳纤维复合材料周铣加工的三维有限元计算模型,将切削力反向加载到有限元模型中,结合有限元中的单元去除法来研究碳纤维复合材料周铣切削过程中的各种物理现象。

1 周铣加工的模型

数值模拟方法为研究碳纤维复合材料铣削加工过程提供了一种有效的手段。首先,建立碳纤维复合材料有限元模型如图1(a)所示,设定的工件厚度为5 mm。有限元模型中网格采用的是八节点六面体单元,模拟过程中,工件中间的所有自由度均被约束,这与实际加工过程中碳纤维复合材料板的装夹一致。图1(b)为碳纤维复合材料层合板中间碳纤维的铺设方向。

图1 碳纤维层合板的数值模型Fig.1 Numerical model of carbon fiber laminate

2 碳纤维复合材料的拉伸实验

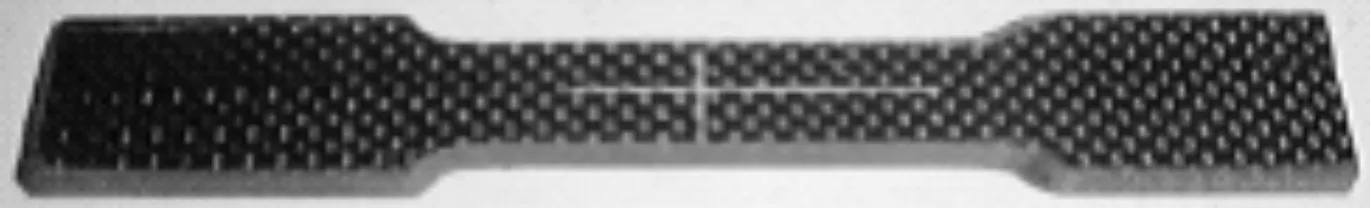

图2 碳纤维复合材料拉伸实验试样Fig.2 Tensile test specimen of carbonfiber composite materials

在数值模拟过程中,必须获得材料的应力应变关系,这样才能反映实际切削加工过程材料属性。为获得碳纤维复合材料的应力应变数据,通过拉伸实验获得碳纤维复合材料的应力应变曲线。碳纤维复合材料实验的实验试样如图2所示。

图3 碳纤维拉伸实验过程Fig.3 Tensile testing process of CFRP

图3为碳纤维试样常温拉伸实验过程。图4为拉伸过程所获得的应力应变曲线及材料性能数据,从图4中可得,碳纤维复合材料X向的弹性为54.11 GPa,屈服强度为412.2 MPa,抗拉强度为313.5 MPa。

3 材料去除过程及铣削力施加过程建模

3.1 切屑层简化

在实际的铣削加工过程中,铣刀相对于被加工零件一般同时伴有进给及旋转两种运动方式,这就使得刀具的运动轨迹呈现出摆线状,所以铣削运动非常复杂。就目前的建模手段,还没有合适的方法去建立一个有限元分析模型用于真实反映实际加工过程中铣刀旋转和进给复合运动的;而且也不可能在现有计算机运算条件下真实模拟铣刀在工件加工表面不断切除毛坯材料的全过程。以螺旋立铣刀铣削加工为例,因为刀具旋转速度远远大于进给速度,所以可以假定在某一进给位置处刀具轴线是固定不动的,而刀齿沿待加工表面由下向上做直线运动,直至加工完工件,完成单齿铣削运动,并最终形成图5(a)所示的已加工表面。这样,在铣削加工中刀具实际的旋转与进给运动实现了分解,如此便简化了铣削加工过程[8]。

图4 拉伸实验获得的数据之一Fig.4 Data from tensile test

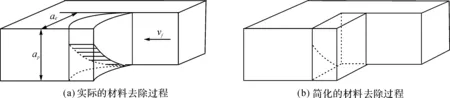

图5 铣削加工切削层的简化Fig.5 Simplification of cutting layer in milling process

图5(a)中,实际材料的切削层几何上如扇状,那么在建立材料去除过程的有限元分析模型时,其实很难对应地生成实际切削层材料的有限元网格,尤其是采用六面体网格对毛坯进行网格划分时;因此,必须对此做简化处理,即如图5(b)所示,将扇状切削层材料简化成长方体,以便于在有限元建模时对切削层材料进行网格划分。

3.2 单元去除方法

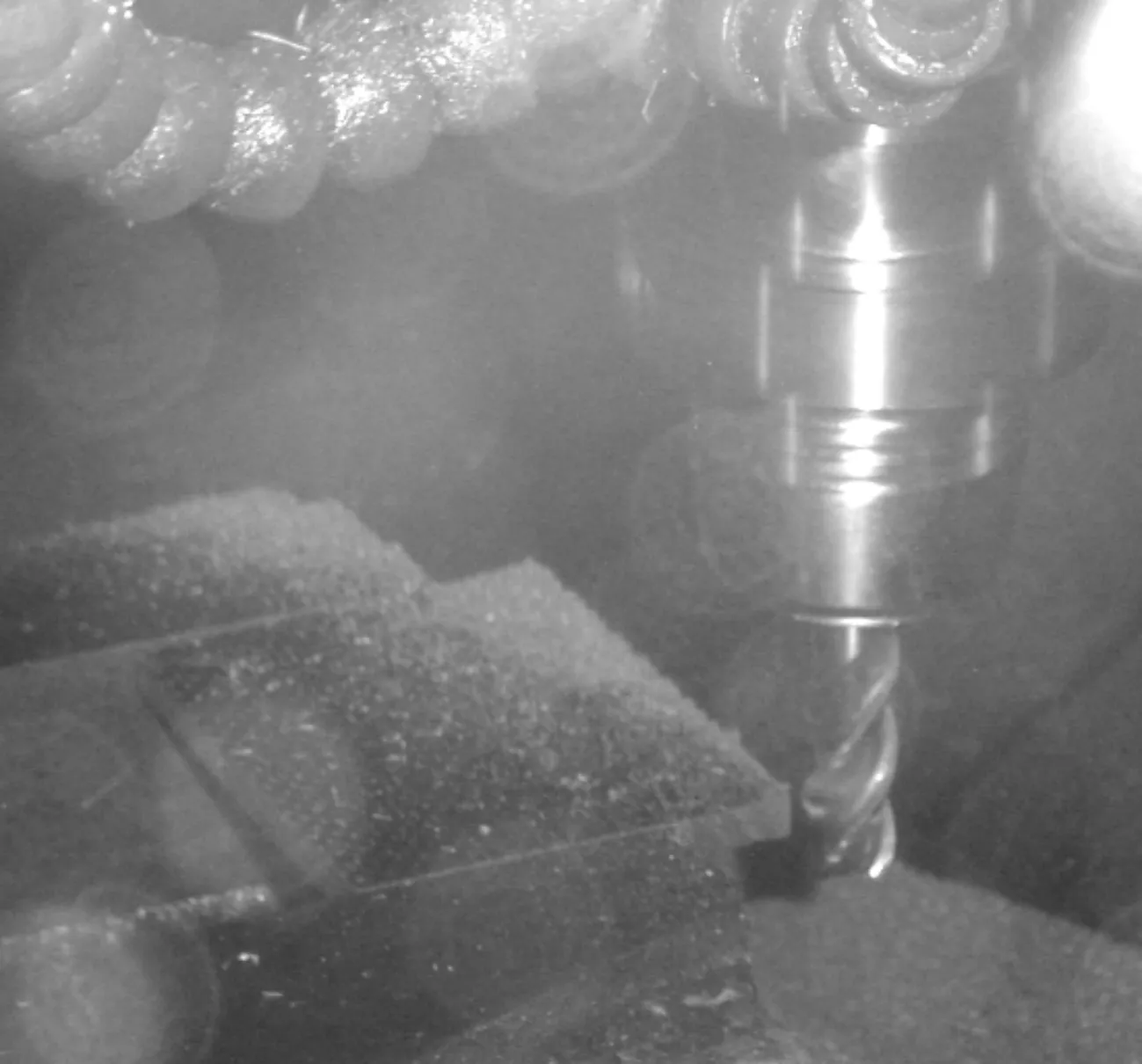

图6 碳纤维复合材料铣削力实验现场Fig.6 Milling force experiment of carbonfiber composite materials

采用有限元软件ABAQUS提供的单元生死技术,即关键词中的“Model change,move”来实现切削材料去除的物理过程。为了达到“单元去除”的目的,ABAQUS通过将有限元方程的刚度矩阵或其他物理量乘以一个非常小的减缩因子,使单元达到失效便实现了单元去除。在有限元模拟单元的“去除过程”时,表现为与失效单元相关的单元载荷为零。而且对于被去除的单元,包括质量、阻尼、比热容等相关物理量也被设为零,而被“去除”单元的能量、质量并不包含在整个模型以内,所以单元一旦被“去除”,其应变即变为零。综上所述,利用单元生死技术确实可以生动地再现切削加工过程中切屑生成并与工件分离的过程。

3.3 切削力加载

实现铣削加工时的材料去除过程的仿真需要两个步骤,一是采用单元去除方法不断从工件网格模型中去除网格单元,二是将切削实验中获得的铣削力加载到碳纤维复合材料层合板的有限元网格上。图6为碳纤维复合材料铣削力测试现场。图7为测得的碳纤维复合材料的铣削力。

图7 测力仪获得的碳纤维复合材料3个方向的铣削力Fig.7 Milling force in three directions of carbon fiber composite materials from dynamometer

切削力加载的过程按照文献[9]所述的方法,将实验测得的切削力按每齿进给量与每个去除单元长度值对应,同时切削力加载时间与对应的单元去除分析步长相等的方式施加到待去除的单元上。

4 数值模拟结果与分析

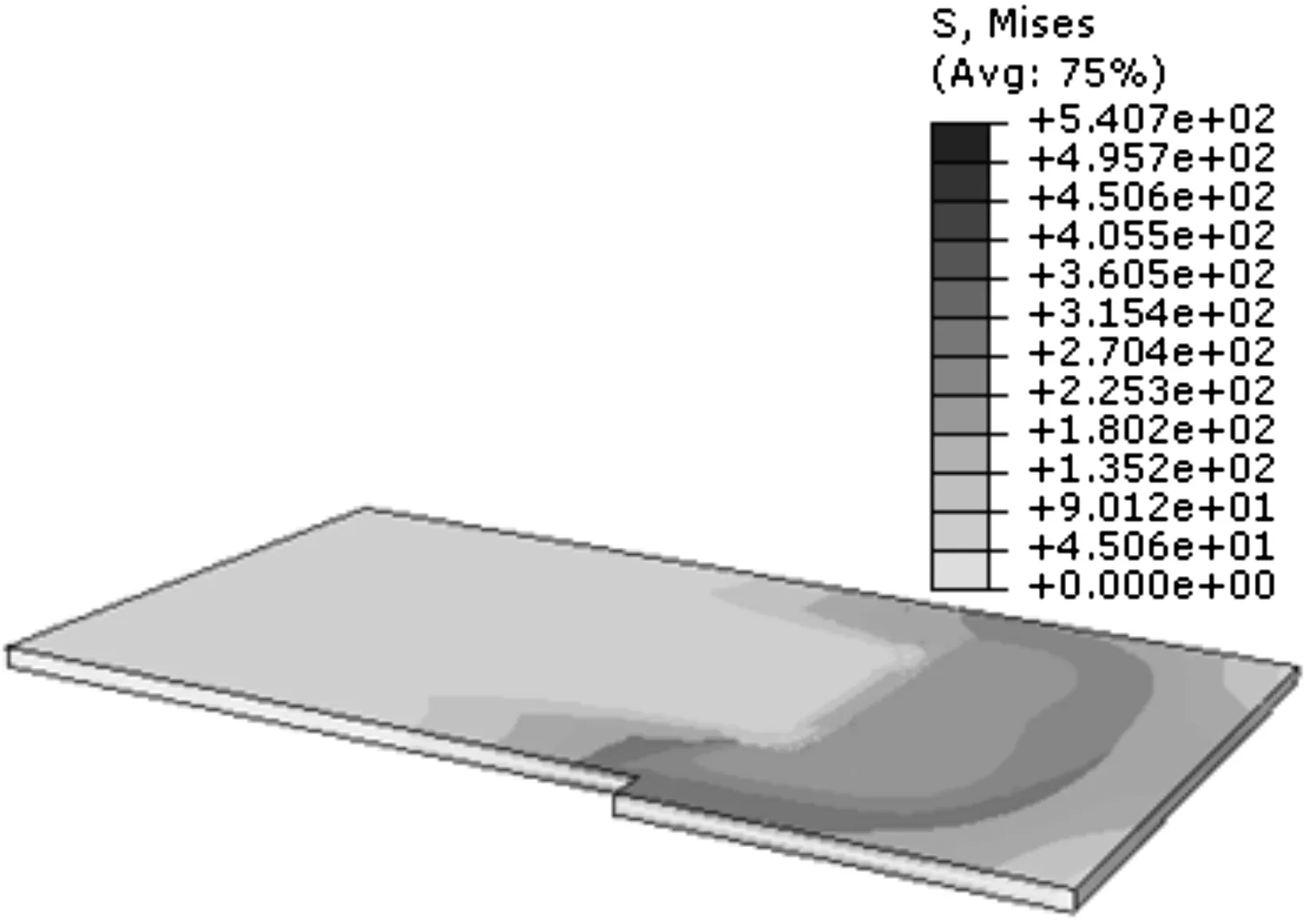

采用有限元软件ABAQUS对碳纤维复合材料的周铣加工过程进行数值模拟,刀具沿逆时针方向进行周铣加工。图8为周铣加工数值模拟过程各阶段的Mises应力分布及切削状态,由图可知,随着周铣过程的不断进行,Mises应力逐渐增加,在铣削到工件中央时,达到最大,然后逐渐减小。同时,还可观察到碳纤维复合材料分层的现象(图9)。因此,通过碳纤维复合材料的数值模拟可以获得切削加工过程中的应力、应变及分层等物理现象,也可以进一步研究切削参数对这些物理量的影响。

(a)材料刚去除时的状态

(b)材料去除到中间时的状态

(c)材料去除到快结束时的状态

(d)材料刚开始去除时复合材料的应力分布云图

5 结 论

加工质量难以保证及刀具磨损是碳纤维复合材料铣削加工过程中的关键问题。本研究针对碳纤维复合材料切削质量难以保证的问题,建立了碳纤维复合材料周铣加工的有限元计算模型,并研究了碳纤维复合材料的有限元建模关键技术。通过分析可得到如下结论:

1)通过将周铣力施加到碳纤维复合材料的有限元计算模型中来研究铣削力对碳纤维复合材料的周铣加工过程是可以实现的。

2)通过数值模拟获得了碳纤维复合材料铣削过程中的应力分布情况,数值模拟方法可以为碳纤维复合材料切削参数及刀具参数优化研究提供参考。

[1] Durao L M P, de Moura M F S F, Marques A T. Numerical prediction of delamination onset in carbon/epoxy composites drilling[J]. Engineering Fracture Mechanics,2008,75(9):2767-2778.

[2] Tsao C C. Experimental study of drilling composite materials with step-core drill[J]. Materials and Design,2008,29(9):1740-1744.

[3] Curiel Sosa J L, Petrinic N, Wiegand J. A three-dimensional progressive damage model for fibre-composite materials[J]. Mechanics Research Communications,2008,35(4):219-221.

[4] Karnik S R, Gaitonde V N, Campos Rubio J, et al. Delamination analysis in high speed drilling of carbon fiber reinforced plastics(CFRP) using artificial neural network model[J]. Materials and Design,2008,29(9):1768-1776.

[5] Flesher N D, Herakovich C T. Predicting delamination in composite structures[J]. Composites Science and Technology,2006,66(6):745-754.

[6] Camanho P P, Dvila C G, Ambur D R. Numerical simulation of delamination growth in composite materials[R]. Hampton, Virginia: NASA Langley Research Center,2001.

[7] 贺虎,苏宏华,陈燕,等.碳纤维复合材料钻削加工对比试验[J].航空制造技术,2011(14):52-54.

[8] 黄志刚,柯映林.飞机整体框类结构件铣削加工的模拟研究[J].中国机械工程,2004,15(11):991-995.

[9] 毕运波.铣削加工过程物理仿真及其在航空整体结构件加工变形预测中的应用研究[D].杭州:浙江大学,2007.

Numericalsimulationofdrillingforcarbonfibercompositematerials

ZHUANG Jian, KE Chunsong, XIONG Ruibin, LUO Jiangfeng

(Haitian Institution, Ningbo Polytechnic, Ningbo 315800, China)

In order to investigate the peripheral milling process of the carbon fiber composite materials, three-dimensional finite element model of carbon fiber composite material for peripheral milling has been established. The key technologies of cutting layer simplification and material removing for the modeling are also investigated. The milling force to the finite element model is applied to studying the peripheral milling process of milling force to the carbon fiber composite materials .By means of numerical simulation, we obtain the stress distribution of carbon fiber composite materials during milling process. The study can provide theory reference for the optimization of cutting parameters and tool geometry.

carbon fiber composite materials; peripheral milling; numerical simulation; finite element model

10.3969/j.issn.1671-8798.2013.05.005

2013-05-10

宁波职业技术学院科研项目(NZ12018)

庄 舰(1978— ),女,浙江省宁波人,讲师,硕士,主要从事工程材料选用及热处理、机械CAD/CAM/CAE研究。

TG541.106;TB33

A

1671-8798(2013)05-0345-06