压电式精密驱动器及其闭环控制系统设计*

苏 江,刘 鹏,杨志刚

(1.吉林大学珠海学院机电工程系,广东 珠海 519041;2.吉林大学 机械科学与工程学院,吉林长春 130025)

0 引言

近年来,随着微/纳米技术的迅猛发展,人们纷纷开展对新型驱动技术的研究,新型驱动技术大致可分为两类[1]:一类是利用场力驱动,如电磁力、静电力等;另一类是运用材料本身的性能变化产生的微小变形来驱动,尤其以压电材料、磁滞伸缩材料和形状记忆合金材料制成的驱动装置研究最为广泛。压电驱动技术利用压电材料的逆压电效应,即压电材料在电场作用下产生机械变形的特性实现驱动,具有位移分辨率高、定位精度好、响应速度快、易于微型化等优点[2,3]。利用压电驱动技术开发研究的压电驱动器采用摩擦力驱动,将阻碍运动的摩擦力变为驱动力,有可能成为MEMS最有前途的驱动器。压电驱动器在超精密加工、生物医学工程、半导体及微电子数据存储、光学、光纤度量技术、精密机械等领域,具有极其广泛的应用前景[4~9]。本文设计了以压电叠堆作为驱动源的直线式精密驱动器,为了改善驱动器的稳定性,采用闭环反馈控制的方法来补偿步距误差,以此来提高驱动器运行的稳定性。

1 压电步进式精密驱动器结构与原理

本文采用整体柔性铰链与压电叠堆相配合的机械结构,设计了一种新型的直线步进驱动器。其组成部分有:箝位机构、驱动机构、调整机构、动子及导轨。图1为步进式驱动器的三维装配图。箝位机构是将压电叠堆伸长而产生的力传递到动子的传动机构,箝位力的大小决定了驱动器驱动力和承载能力的大小。驱动机构是利用驱动叠堆的驱动力并通过箝位机构的配合带动动子运动的机构,驱动叠堆安装在动子结构外部,通过与箝位机构配合实现对动子的驱动。调整机构是与柔性铰链配合使用的,主要的作用是在压电叠堆的变形方向上提供可调的位移量,从而对压电叠堆的预紧力、箝位面与箝位力作用面之间配合间隙等方面实现最佳的调整。动子是依赖导轨导向和箝位机构来实现定位的。动子在工作过程中,要求在水平导轨中平稳运动,导轨的加工精度对动子的运动方向有很大影响,是保证动子运动的关键因素。

图1 驱动器的整体结构图Fig 1 Overall structure diagram of actuator

驱动器初始工作时,其左右箝位叠堆处于加压箝位状态以保持动子的承载能力。步进直线步进驱动器工作原理为:当驱动器向左驱动时,左箝位叠堆保持箝位,右箝位叠堆自由,然后驱动叠堆加压伸长,推动箝位驱动复合体的前后活动部分向两侧均匀分开,从而左箝位叠堆带动动子向前驱动了1/2的驱动叠堆伸长量;右箝位叠堆箝位,左箝位叠堆自由,驱动叠堆失电缩短,复合体依靠铰链的回复力前后活动部分向中间收缩,右箝位叠堆通过柔性铰链箝住动子又向左移动1/2的驱动叠堆伸长量;左箝位叠堆箝位,同时右箝位叠堆保持箝位。这样,驱动器完成了向前的一步驱动。驱动器不断重复上述的驱动过程,从而实现动子向前的连续步进运动。同理,只要交换左右箝位叠堆箝位的先后顺序,驱动器就会连续得向右运动。

2 步距与步距稳定性测试

2.1 试验系统组成

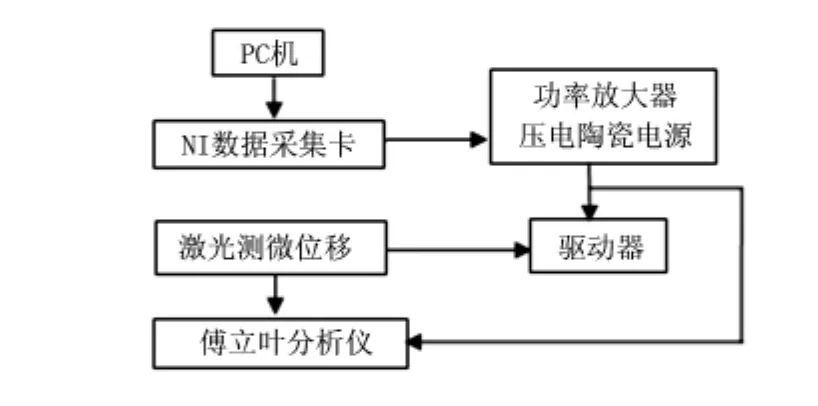

试验测试的组成如图2所示,首先在PC机上,通过LabVIEW软件编制驱动器所需的3路控制信号,通过NI数据采集卡输出3路模拟信号,然后这3路控制信号分别通过功率放大器和压电陶瓷电源放大,得到驱动器所需的实际电压信号,按照一定的时序控制驱动器运动,同时激光测微仪适时读取驱动器的位移信号,并把位移信号转换成电压信号,送入傅立叶分析仪进行分析和显示,直观、方便地对数据进行读取和处理。

2.2 步距与步距稳定性与电压关系曲线

驱动器的运动步距(简称步距)指驱动器在稳定工作状态下,动子在一个时序周期内运动的距离。在同方向进给的前提下,采集一定步数内连续工作的具体的步距数值,驱动器步距稳定性通过公式(1)计算获得

图2 试验测试系统原理图Fig 2 Principle diagram of experimental testing system

式中 ηs为驱动器步距稳定性;Si为驱动器的实际步距为驱动器进给n步的步距平均值;n为驱动器的进给的步数。

频率1 Hz时步距与驱动电压关系曲线如图3所示。由图3可以看出:驱动器的步距与电压间的具有良好的线性关系。尤其是随着驱动电压的增大,线性关系越好。

步距稳定性与驱动电压关系曲线如图4所示。从图4可以看出:高驱动电压时,驱动器运行的稳定性要好于低驱动电压。步距稳定性的变化过程不是线性的。驱动电压由90V向50V降低时,步距稳定性的变化比较缓慢,即驱动器保持较好的步距稳定性。驱动电压在50~4 V范围内变化时,步距稳定性的变化明显加剧,说明驱动器受摩擦等外界因素的影响比重明显加大了。

图3 步距—驱动电压特性曲线Fig 3 Step distance vs driving voltage characteristic curve

图4 步距稳定性—驱动电压特性曲线Fig 4 Stability of step distance vs driving voltage characteristic curve

3 基于LabVIEW的驱动器闭环反馈控制系统的设计

以上对驱动器的试验研究都是基于开环控制的,经试验发现,虽然驱动器的步距能够达到0.05 μm,但是存在步距误差,尤其是在小驱动电压下运行,误差明显增大。当驱动器空载时,在最小驱动电压下,步距的稳定性为25%。步距的稳定性是衡量驱动器性能好坏的一个重要指标。为了改善驱动器的步距稳定性,本文采用闭环反馈控制的方法,来补偿步距误差,以此来提高驱动器运行的稳定性。

3.1 驱动器闭环控制系统的基本思想

闭环控制主要目的就是要提高驱动器步距稳定性,实现精确定位,闭环控制的基本思想如图5所示。在驱动器工作前,预先设定要达到的目标位移S,在相应的驱动电压下运动,通过传感器适时采集当前的实际输出位移S1,并送入控制系统,控制系统将实际位移同目标位移作比较,判断ΔS(ΔS=S-S1)是否满足,相应的判断条件,如果不满足,则再次给驱动器相应的驱动电压信号,驱动器继续运动,经过多次的采集、比较,直到ΔS满足了相应的判断条件,驱动器最终停止在目标位置。

图5 闭环控制基本思想Fig 5 Basic idea of closed-loop control

3.2 控制系统的工作原理

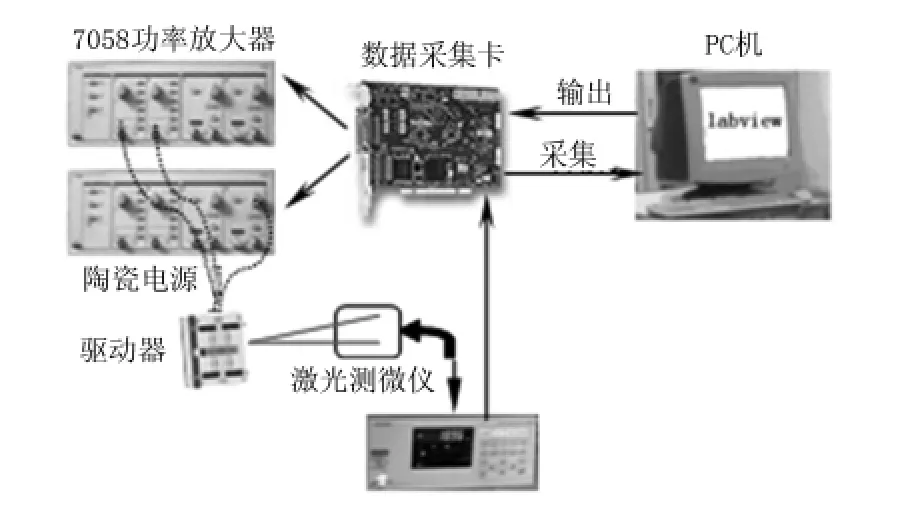

控制系统工作原理如图6所示,包括PC机、10 MHz带宽功率放大器、压电陶瓷专用电源、PCI—6229NI数据采集卡、LC—2400激光测微仪、CB—68LP型号的端子板以及若干条标准电缆。

图6 闭环控制系统原理Fig 6 Principle of closed-loop control system

基于虚拟仪器LabVIEW软件的开发平台,在PC机上编制驱动器闭环控制程序,通过调用数据采集卡DAQ驱动程序,使数据采集卡产生3路模拟电压信号。这3路电压信号通过便于信号输出和输入的端子板CB—68LP分别连接到功率放大器和压电陶瓷专用电源上,电压信号得到放大,同时驱动步进驱动器运动。同时激光测微仪对动子的运动位移进行实时跟踪测量,并将测得的位移信号转换成电压信号,再通过端子板CB—68LP把位移电压信号传递给数据采集卡,数据采集卡采集到电压信号,再将此电压信号转换成控制程序识别的数字信号。控制系统将对反馈回来的数据进行分析,根据一定的控制规则进行判断,然后再次调用DAQ驱动程序,使数据采集卡产生所需要的驱动电压信号(2路箝位电压信号始终保持不变)。从而对驱动机构的运动进行控制。通过这种方法,实现了对驱动机构的闭环反馈控制。

3.3 定位停止闭环控制系统

闭环反馈控制系统流程如图7所示。控制过程分为2个部分:快速运动和慢速运动。首先让驱动器在较大驱动电压下快速接近快速运动时的目标位置S0,当到达一定的阈值范围内,改变驱动电压让其在小驱动电压下慢速运动,经过循环和反复比较,直至到达最终目标位置S后停止。例如:要求驱动器在100 μm的位置停止,先让其快速运动到95 μm,然后再以小步距移动到最终目标位置。

图7 闭环控制系统流程图Fig 7 Flow chart of closed-loop control system

3.4 定位停止控制系统试验测试

对所设计的闭环反馈定位停止控制系统进行了试验测试,并且和开环定位停止进行了比较。以50V驱动电压下,运动20步时为例,此时步长为4.1 μm,如果在理想条件下,20步能够运行82 μm,让驱动器运动20步后记录下位移值,再让其在闭环控制系统下运行。为了对比,取最终目标位置为82μm,快速运动时,目标位置为75μm,电压为40V,频率为10Hz;慢速运动时,设定电压4V,频率是5Hz。快速阈值设为0.5 μm,慢速运动阈值是 0.1 μm。分别测试了10组开环和闭环定位停止试验数据,如表1所示。

表1 开环与闭环测试对比数据Tab 1 Testing contrast data of open-loop and closed-loop

当使用开环定位停止时,定位停止误差比较大,甚至达到了mm级,这是由于驱动器运行过程中每步都存在步距误差,经过累积后,定位误差就会很大了。如果使用闭环定位停止系统,其定位精度可达到0.06 μm,大大提高了驱动器的定位停止精度。

4 结束语

以电压叠堆为驱动源,设计并制作了一种步进直线精密驱动器,为了克服开环控制下驱动器存在的步距误差,使用LabVIEW设计了驱动器闭环反馈控制系统,试验表明:驱动器步距与电压具有良好的线性关系,定位精度高,可达到0.06 μm,工作稳定性好。该驱动器在精密控制领域具有广泛的应用前景。

[1] 叶云岳.现代驱动技术综述[J].电机技术,2005(1):3-7.

[2] 程院莲,鲍 红.压电陶瓷应用研究进展[J].中国测试技术,2005,31(2):12 -14.

[3] Jang Lingsheng,Yu Yungchiang.Peristaltic micropump system with piezoelectric actuators [J].Microsyst Technol,2008,14:241-248.

[4] 毕树生,宗光华.微操作机器人系统的研究开发[J].中国机械工程,1999,10(9):1024 -1027.

[5] Choi S B,Han S S,Lee Y S.Fine motion control of a moving stage using a piezoactuator associated with a displacement amplifier[J].Institute of Physics Publishing,2005,14(1):222 -230.

[6] 李荣彬,杜 雪,张志辉,等.光学微结构的超精密加工技术[J].纳米技术与精密工程,2003,1(1):57 -61.

[7] 周志斌,肖沙里,周 宴,等.现代超精密加工技术的概况及应用[J].现代制造工程,2005(1):121-123.

[8] Nah S K,Zhong Z W.A micro-gripper using piezoelectric actuation for micro-object manipulation[J].Sensors and Actuators,2006,133(1):218 -224.

[9] 范尊强,刘建芳.压电叠堆泵驱动的精密步进电机[J].中国电机工程学报,2010,30(15):106 -111.

[10] 侯国屏,王 坤.LabVIEW 7.1编程与虚拟仪器设计[M].北京:清华大学出版社,2004.