基于数字化集成平台的飞航武器总体研发管理实践

◎中国航天科工飞航技术研究院第三总体设计部

随着信息技术的不断发展和市场竞争的日益激烈,中国航天科工飞航技术研究院第三总体设计部作为飞航武器的重要研发基地,必须在飞航武器总体研发管理上不断创新,以提高科技创新和自主研发能力。总体部针对战略转型需求及企业的中长期发展规划确立了研发战略目标,即在现有技术体系的基础上,以不断提升多平台对地、对海、对空、对天精确打击能力为牵引,以实现导弹在复杂环境下综合突防实战能力的跨越,信息化作战条件下体系作战能力的跨越,反航母作战和反潜作战能力的跨越,远程快速打击地下高价值加固目标与时间敏感目标能力的跨越,由对海陆空作战到对海陆空天一体化作战的跨越,以及从战术到战略的跨越为目标,不断填补飞航技术体系上的空白。多年来,总体部一直努力建设一流的设计手段和试验条件,大力推进飞航武器数字化总体研发体系建设,研发效率与管理水平得到了快速提升。

一、数字化集成研发平台的构建

1.建立柔性组织机构

总体部原有的组织模式是按照型号划分总体室,每个总体室都由控制、结构、电器等专业组成,这种模式便于人力资源调配和产品改型升级。但“十五”以来,特别是高新工程开展以来,型号研制生产任务剧增,战术技术指标不断提高,技术难度急剧加大,旧的组织模式已难以适应发展需要。

为此,总体部对科研生产组织布局进行了调整,通过对总体室进行拆分和整合形成了“横纵联合”的柔性组织机构。在纵向上形成了几个系统总体室及导引与光电对抗、结构与动力、火控与发射装置等若干个专业室。在研究室之上建立了总体部科技委专业组,以促进各个专业的横向交流。这种布局适应总体部的发展需要,可以优化人力资源,满足目前多种类产品在研、预研和创新的需要。与此同时,要继续突出各专业的作用,在为型号提供共性或通用化技术支持的同时,综合考虑专业的自身发展,以形成合理的组织结构布局,优化资源配置;要求各专业不能孤立的寻求发展,要按照“战略转型—使命任务—军事能力—装备发展”的思路规划本专业的发展,注重自身能力的培养,掌握核心技术,做到以我为主,占据本领域的领先地位。

2.研发流程的优化

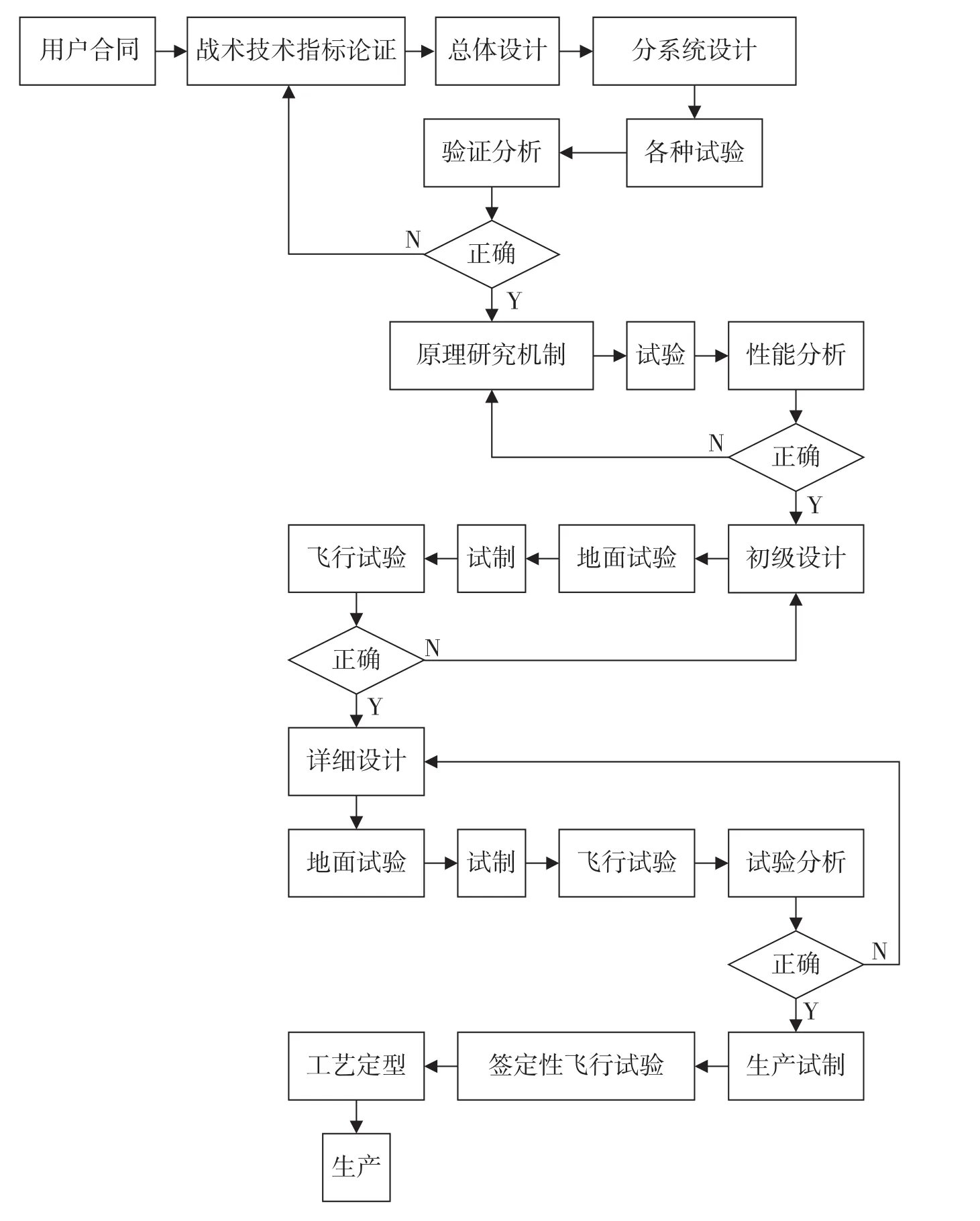

总体部原有的飞航武器研发流程如图1所示,这种“瀑布”式串行研发方式存在着技术更新缓慢,研发能力低下;产品结构设计以二维设计为主,数字化技术和设计工具应用不够;物理样机试制、物理试验频次高,研发成本居高不下;协调基本以开会、电话为主,没有开展协同研发环境等问题。

图1 原有的飞航武器研发流程

针对原有研发流程存在的问题,总体部以流程再造思想为指导,对原有研发流程进行了调整和优化,如图2所示。改造后的飞航武器研发流程中各阶段工作内容都有交叉且互相联系,整个过程是一种持续的、循环改善的并行研发方式。该研发流程具有以三维设计技术为主、二维设计技术为辅,以虚拟样机技术为主、以物理样机制造为辅,以虚拟验证技术为主、以物理试验为辅的特点。同时,基于统一的三维虚拟样机模型协同开展设计与验证工作,大大减少了物理样机的数量,提升了飞行试验的成功率。在设计初期,工艺人员提前参与型号总体设计过程,协同开展工作,验证设计思想和发现设计问题,提高了设计的一次成功率。

3.建立数字化集成研发平台

图3 飞航武器数字化集成研发平台

总体部坚持“突破常规、系统策划、整体推进”的原则,应用数字样机、多学科协同设计等虚拟产品研发技术,实现了产品、过程、资源的有机集成,建立了飞航武器数字化集成研发平台,如图3所示。

数字化集成研发平台主要由基础网络资源、产品数据中心和业务功能模块组成。整个数字化集成研发平台采用B/S(Browser/Server)的架构模式。服务端使用的是Oracle数据库集群、SQL Server数据库集群和服务器虚拟集群,采用的是负载均衡、冗余备份千兆网络环境,提供的是基于网格技术的高性能计算系统和基于虚拟现实技术的虚拟样机中心,大大提高了平台运行的可靠性和稳定性。用户只需要通过网络浏览器即可访问数字化集成研发平台,大大提高了平台的运行效率和方便性。

产品数据中心以产品设计数据管理为核心,集成了分析数据、试验数据和制造资源数据、综合保障数据的管理思路,基于产品结构树实现产品数据集中管理,以达到数据集成和共享,实现对产品研发数据全寿命周期管理,支撑产品研发全过程的统一管理,为在同一数据源下实现产品协同设计、数据交换、数据归档、数据重用提供了有力支撑。

业务功能模块是基于统一的数字化集成平台,不同专业的型号设计人员协同开展研发工作。设计人员基于飞航武器总体设计的多领域知识管理系统,抽取与重构信息系统(产品数据管理系统、仿真分析管理系统、试验数据管理系统等)中的知识,充分利用专业词典库、领域本体库、知识索引库、物理模型库、经验规则库、知识模板库6个知识库,将多领域知识嵌入到飞航武器总体设计过程中,实现了知识与研发过程的融合,有力支撑了基于“知识驱动”的飞航武器总体设计。

二、数字化集成平台的实施

基于优化后的飞航武器研发流程,型号研发人员在统一的数字化集成研发平台上可进行高效协同的产品研发,如图4所示。

图4 产品研发体系图

在研发过程中,总体部、各分系统、总装厂之间存在2种协同模式,即紧耦合协同模式和松耦合协同模式。紧耦合协同模式是在总体部部署应用系统,分系统、总装厂共用总体部的应用系统,通过紧耦合模式实现工作组级的在线协同设计。例如,在权限范围内利用有关系统软件,实现包括高超型号队伍中总体、分系统、总装厂结构设计人员和工艺人员的工作组级在线结构协同设计。松耦合协同模式是在总体部、分系统、总装厂分别部署应用系统,通过松耦合模式实现跨单位协同。例如,通过各单位的产品数据管理(PDM)系统实现跨域会签、共享、电子发文,实现总体与分系统、总装厂之间设计数据的共享;基于院级产品数据中心,将各单位PDM系统中受控的设计数据汇总到院级产品数据中心,实现统一管理,并在权限许可范围内进行数据重用。

1.强化研发过程的质量管理

总体部制定了“以人为本、创新飞航、质量制胜、顾客满意、持续改进、争创一流”的质量方针,严管设计质量、外协质量,建立研发过程质量管理制度,提高型号总体设计、开发、生产和服务水平及质量保证能力,持续满足顾客需求;建立了科学的质量管理体系,颁布了总体部质量体系有效运行的法规性文件;制定了《型号产品设计质量管理办法》,提出了设计过程质量控制的要求和内容,有效提高了型号设计质量,设计质量成本得到控制。

在数字化集成研发平台的支撑下,总体部进一步强化了型号研发过程中质量信息管理。通过信息平台,元器件、外协产品的验收、设计评审跟踪、质量归零问题的过程跟踪、内部审核问题的闭环跟踪等过程的管理信息得到了整合,大大提升了研发过程的掌控能力,所形成的过程资产可以在信息平台上发布、共享,提高了总体部的设计质量。

2.强化基础工作及知识产权保护

总体部加强开展情报、标准化等技术基础工作,在研制经验的总结提炼、标准规范的制定等方面取得了显著成绩。强化标准的贯彻实施与监督,推动产品的“三化”工作,并积极探索预先研究的标准化工作,实现预先研究的工程化管理;情报工作紧密围绕重大背景型号及关键技术,开展信息收集、跟踪和课题研究;建立了《总体部知识产权管理办法》,以完善知识产权保护机制。

3.完善激励机制

总体部将形势任务教育贯穿全年,一方面为了弘扬“国家利益高于一切”的核心价值理念,以维护国防安全为己任,增强政治使命感;另一方面为了培育职工的危机意识、责任意识、成长意识和创新意识,增强现实紧迫感,鼓励职工树立成就一番事业的雄心,以积极投入到创新和专业技术发展工作中,把推动事业创新与个人的成长紧密结合起来。营造“学习工作化,工作学习化”的学习氛围,大力宣传“人人是人才,人人可成才”的理念,为不断实现自我超越而努力。同时,建立预研研究师、标准化工程师、项目工程师和专业工程师队伍,参照型号设计师任职规定,出台相关管理办法,明确工作职责和任职条件及享受待遇,调动各类人员的积极性,保证各项任务的顺利开展。

在薪酬、奖励、职称评聘、型号任职、住房分配、学习培训等方面制定了相应的倾斜政策,充分保护并调动重点型号、项目队伍及专业技术骨干力量的积极性;实施专业技术岗位任职后备人员培养制度,结合职业生涯管理,做好各类专业技术骨干人员的培养;发挥专业工程师、预研研究师、学术带头人作用,全面开展各类专业的专业建设及发展工作;建立“导师制”制度,充分发挥专业骨干人员对新员工“传帮带”的重要作用。

基于360度业绩评价方法的全员绩效考核指标体系,总体部针对员工不同角色建立了《总体部副总师考核暂行办法》、《总体部中层领导干部考核暂行办法》、《总体部职工考核暂行办法》3套考核办法,对年度考核优秀职工设立工资系数调整细则;依据每年度的个人业绩考核结果制定了津贴调整细则,同时设立了劳动模范、十佳青年、创新先进个人等奖励。

三、实施效果

通过实施基于数字化集成平台的飞航武器总体研发管理,实现了不同学科、研究室和设计人员以及总体部与各分系统厂所和总装厂之间跨域会签、跨域协调、跨域收发文等,形成了高效协同的科研生产管理模式,促进了飞航武器系统的研发由“性能主导”模式转变为“效能和品质主导”模式,由“单学科串行设计”转变为“多学科并行协同设计”,由“实物验证为主”转变为“虚拟验证为主”,由“经验设计”转变为“预测设计和仿真设计”。这些转变有效地克服了飞航武器装备组成复杂、研制过程复杂、系统性能和行为复杂等问题,科研生产管理能力和企业经济效益跃上新的台阶。

通过实施基于数字化集成平台的飞航武器总体研发管理,使总体部飞航武器总体研发能力明显提升,一体化设计、多学科优化、虚拟设计以及分布式协同设计等手段不断完善,总体研发水平有效提升,实现了飞航武器装备数字化设计、数字化试验、数字化管理和数字化综合保障的融合。从战术技术指标确定、总体方案制定到各专业的设计和研发,充分采用数字化技术,切实提升了型号研制能力和速度,型号研制周期大大缩短。系统方案快速概念设计由6~12个月缩减为1~2个月;数字化设计分析中有限元计算速度从2~3个月缩短至2~3天;原本在计算机平台上无法开展的数字验证和计算分析等工作,现在可以通过高性能计算提前发现问题,从而减少了飞行试验次数,大大提升了靶试成功率,在有效缩短研制周期的同时也节省了研制经费。