八面河油田套管损坏原因分析及预防措施

费成俊

(中国石化江汉油田分公司采油工艺研究院,湖北 武汉 430035)

统计分析表明,造成八面河油田油水井套管损坏的主要因素有井身结构、固井质量、地层出砂、高压注水、注蒸汽开采等,具体到某区块某口井,套管损坏不是单一原因而是多种原因综合作用的结果。从下套管固井到射开套管完井再到作业、生产使用,时间跨度长,涉及环节多,使用工况复杂多变,在套管使用过程中任何一个环节出问题皆可影响到其使用寿命。因此,在制定预防套管损坏措施时,考虑主要因素的同时,不能忽略各个次要因素,采取综合预防措施,降低油水井套管的不正常损坏,减少因套管损坏给八面河油田生产带来的损失。

套管损坏一直是困扰油田开发最重要的问题之一,它直接影响油田的开发水平和经济效益。当一口井套管损坏后,不仅造成该井的压裂、防砂、注汽、分采等工艺措施无法实施,同时还可能导致油水井报废,使油田完整的注采井网结构遭到破坏,储量控制程度变差,进而造成油田水驱储量、可采储量下降,影响了油田开发方案的实施。

位于山东寿光的八面河油田经过长期的注水开发,加上频繁的措施作业等诸多因素的影响,油水井套管损坏情况比较严重。截至2012 年底,八面河油田总井数2 495口,生产井1 645口。套管损坏井累计达411口,其中油井套管损坏317口,水井套管损坏94口,占八面河油田总井数16.5%、生产井数的24.9%。套管损坏严重影响了八面河油田的生产开发,降低了油田的产量,目前油田老区产量呈逐年下降之势。加强套管损坏原因分析,提出套管损坏预防的措施与技术规范,不仅能降低油田开发成本,对稳定油田老区产量也是十分必要的。

1 套管损坏类型及特点

1.1 套管损坏类型分析

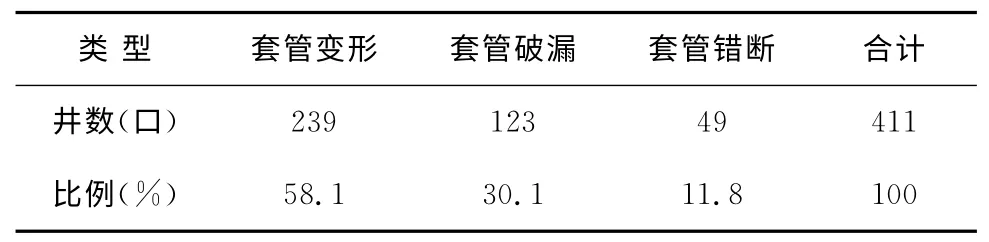

套管损坏类型多种多样,通过八面河油田套损井的统计分析,其套管损坏类型主要有套管变形、套管破漏和套管错断三类。截至2012 年12月,套管损坏井总井数为411 口(见表1),其中套管变形239 口、套管破漏123 口、套管错断49 口。

表1 八面河油田套管损坏井类型统计表

套管变形主要包括套管缩径、套管弯曲变形与套管挤扁。套管产生变形后将导致压裂、防砂等措施管柱难以下入。套管破漏主要体现在套管丝扣漏失、套管穿孔和套管破裂等方面。套管破漏后一方面造成地层砂进入套管,影响油井的正常开采,另一方面将导致压裂、防砂等措施工艺无法实施。套管错断主要是指套管轴向发生断裂,而径向发生位移的套管损坏。套管断错使得油水井无法进行正常的注采,严重时将导致油水井报废,对油田的井网结构造成破坏,影响区块储量的开发。

1.2 套管损坏井分布规律及特点

1.2.1 套管损坏与油田开发阶段紧密相关

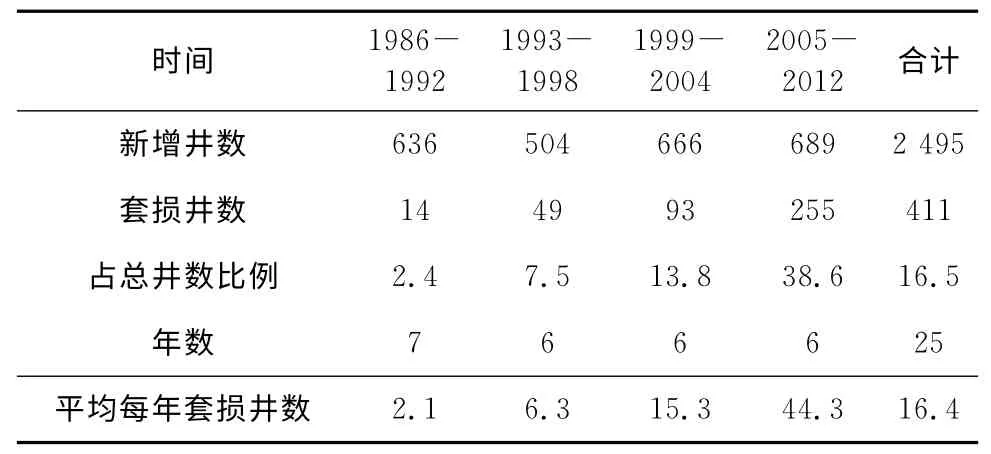

套管损坏与油田开发阶段有重要的关系。1986-1992年油田开发初期,油井套管完好,套管损坏率低。1993-1998年油田进入注水开发阶段,套管损坏井逐渐增加。1999-2004 年油田采用高压注水,油井进入高含水、高液量开采阶段,套管损坏井迅速增加。2005-2012年,随着M120、M138稠油区块实施规模注汽开发,套管损坏井大幅度上升,年平均套管损坏井数增加到44.3口,各个开发阶段套管损坏井数统计结果(见表2)。

表2 八面河油田各开发阶段套管损坏井数统计表

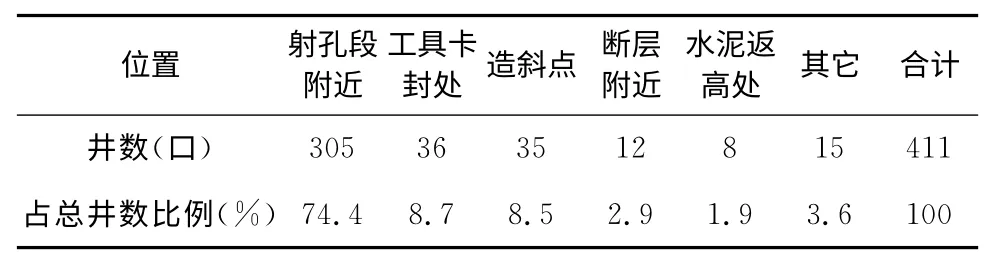

1.2.2 套管损坏部位主要集中在射孔段附近

八面河油田套管损坏部位主要集中在射孔段附近,射孔段附近共计损坏305口,占总损坏井数的74.4%。其次主要分布在措施工具卡封处与造斜点附近,占总井数的17.2%。其余的位置损坏井数较少,总共只占8.4%(见表3)。

表3 八面河油田套管损坏部位位置分布统计表

2 套管损坏主要原因分析

造成套管损坏的原因很复杂,各个油田由于开发情况与地质构造不同,套管损坏原因也各不相同。油水井套管损坏也不是由单一因素造成的,而是由多种因素共同作用的结果。就八面河油田而言,因其地质上属于疏松砂岩浅层地层,开发方式上主要采用注水与注蒸汽工艺,因此,造成套管损坏的因素主要有出砂、热采、固井、注水、措施作业等几方面。

2.1 地层出砂对套管损坏的影响

油层出砂后,首先在炮眼附近形成空洞或坑道,一旦空洞形成,将会造成局部应力集中,对油层结构造成进一步的破坏。当油层大量出砂后,空洞进一步扩大,上覆岩层失去支撑,打破了原有平衡,将产生垂向变形,使上覆层产生拱形剖面。当上覆地层压力大大超过油层孔隙压力和岩石骨架结构应力时,相当一部分应力将传给套管,传到套管的地层压力大于套管的极限强度时,套管失稳,直至出现变形或错断。

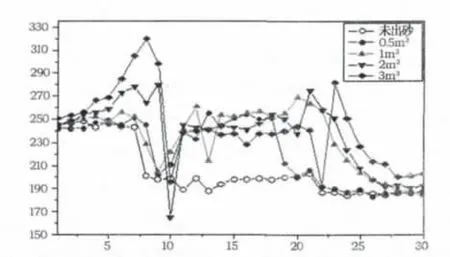

出砂对套管应力变化影响规律见图1。从图可知,沿井深方向,套管的应力出现两个明显增大区域,分别位于油层与上下夹层交界面附近,这主要是由于出砂引起油层部位套管周围出现空洞,从油层到夹层的套管外部条件发生突变,在套管内压力作用下使得该位置套管存在附加弯矩,并导致应力剧增。射孔段附近的套管应力与地层的出砂量有很大关系,出砂量越大,地层形成的空洞越大,射孔段附近的套管应力就越高,套管损坏的可能性就越大。

图1 出砂对套管应力变化的影响

八面河油田属于疏松砂岩地层,油层埋藏浅,地层平均深度在900m~1 300m 之间,压实程度差;岩性为泥质胶结的细砂岩,胶结程度弱,粘土胶结物容易水化膨胀;油井在注水、注蒸汽、高含水的开发条件下,普遍出砂。据统计,在套管损坏的411 口井中,92%的井存在不同程度的出砂情况。

2.2 固井质量对套管损坏的影响

固井质量差的具体表现,一是窜槽;二是套管与水泥环、水泥环与地层之间胶结不牢固;三是水泥环固后强度低;四是水泥环厚薄不均,不连续。对于八面河疏松砂岩油藏,由于岩层易坍塌,导致钻井时井眼规则性差。固井后水泥环与井眼胶结性能差,水泥浆胶结不均,形成环状段塞,直接造成部分套管没有支撑点,套管受力不均后产生应力集中,最后发生错断、弯曲变形。另外,油层与水泥环之间很容易形成水泥浆与泥浆混合的过渡带,投产以后,一旦泥浆排出,套管部分位置将连通地层,地层水长期浸泡套管而产生腐蚀伤害。

2.3 井身结构对套管损坏的影响

由于地面关系复杂,八面河油田油井结构以斜井居多,水平井、大斜度井也逐年增多。受储层深度和地面条件限制,油井造斜率高,井眼曲率大,使套管弯曲变形严重,下入困难。目前,八面河油田斜井的造斜率在(16°~20°)/100m,水平井的造斜率在(20°~25°)/100m,水平井造斜率几乎达到地层造斜能力极限。另外,为提高油层钻遇率,施工中经常调整井身轨迹,导致井身轨迹不平滑,特别是水平井的水平段,为了能保证水平穿越油层,井斜角始终要保持在90°上下波动,有时增斜,有时降斜,井眼轨迹成蛇形波浪起伏,这必然造成套管在入井之初就产生了应力集中。同时,八面河油田地层出力程度差,需要靠压裂、防砂、热采等措施工艺提高产量。在频繁的作业过程中,由于油井造斜率高、井眼轨迹不平滑,起下管柱时容易对套管产生剧烈碰撞、摩擦。长期碰撞一方面会使套管轻微摆动,导致套管外水泥环松动,影响固井质量;另一方面会使套管壁厚变薄,产生应力集中,加速套管损坏。

2.4 射孔完井对套管损坏的影响

八面河油田由于地层的原因,完井方式主要采用射孔完井。而射孔必然要降低套管的强度。射孔以后在套管上将出现微裂纹,并在长期应力作用下导致裂纹开裂和疲劳扩展。在射孔段,套管将产生应力集中,并加快裂纹发展。套管裂纹部位在地层液体的浸泡作用下,产生快速腐蚀伤害。压裂、地层充填防砂作业时,高速石英砂颗粒作用于套管射孔孔眼处,对孔眼进行冲刷与磨蚀,孔眼逐渐变大,套管处于应力高度集中,抗挤压强度降低,套管损坏加速。

2.5 采油及井下措施作业对套管损坏的影响

八面河以南区为主的老区地层,目前已进入高含水开发阶段,采液平均含水率高达93%。为了提高产量,大部分油井采油大泵、电潜泵进行放差提液,导致采液强度高,生产压差大,油井套管长期承受较大的负载而产生疲劳损坏。八面河东、西区稠油地层,地层天然产能低,油井普遍低产低液,需要进行注汽、压裂、防砂等措施来增产。这些措施管柱往往带有水力锚、锚定器等锚瓦类井下工具,这些工具坐卡后,卡瓦牙嵌入套管内壁,对套管造成物理伤害,同时也加速了液体对套管的腐蚀。频繁的井下作业,也增加了作业管柱被套管卡住的风险,一旦管柱卡死套管内后,需要进行套洗、打捞、钻铣、磨铣等大修作业,大修过程中,钻柱控制不好,很容易钻铣坏套管,导致套管壁厚变薄或者穿孔破裂。

2.6 注汽开采对套管损坏的影响

八面河油田M120、M138 稠油地层主要采用热采开发,在注蒸汽过程中,温度高达350℃~370 ℃。高温下套管屈服强度降低约16%,弹性模量降低约35%,抗拉强度降低约8%,使套管基本处于屈服状态。注蒸汽时,套管受热产生膨胀,由于水泥环的线膨胀系数和套管的线膨胀系数及弹性模量均不同,必然束缚套管的膨胀和收缩,在套管柱内产生内应力(即热应力),在持续的高温和热应力作用下,套管将产生弯曲变形。

目前,M120、M138稠油油井已进入多轮次注蒸汽开采阶段,单井年均吞吐2~3 井次,使油层套管反复承受高温差变化,套管不断进行热胀冷缩,造成水泥环与套管松脱,在热应力与地应力不断变化与反复作用下,套管始终处在一种伸、缩的“动态”之中,久之造成疲劳损坏。

2.7 注水开发对套管损坏的影响

2008年以前,八面河油田注入水采用缓冲-沉降-除油三段式污水未加药处理,注入水水质较差,达标率低,特别是腐蚀达标率远低于标准值。由于注入水的水质复杂,且含有H2S、CO2、O2等多种有害气体,注水井套管长期受到腐蚀伤害。

受各种因素的影响,八面河油田地层吸水情况较差,大部分井需采用增压注水,在高压下部分注入水进入泥岩层,引起泥岩吸水膨胀,进而导致蠕变,使泥岩层产生塑性流动。并在上覆地层压力的作用下产生层间滑移,层间滑移使套管受到挤压变形,甚至错断。

3 套管损坏预防措施

由前述可知,地层出砂是造成套管损坏的主要原因,射孔完井是导致套管损坏的外在因素,套管腐蚀降低了套管的强度,注蒸汽开采、注水开发诱发了套管的损坏。因此,八面河油田套管的损坏是各种因素共同作用的结果,必须制定综合的预防措施,以延长套管的使用寿命。八面河油田主要采用三种方式来预防套管损坏:第一在钻井完井设计时采取应对措施;第二减少生产中各类不利因素对已投产套管的伤害;第三减少施工作业时对套管的伤害。

3.1 在钻井完井设计时采取应对措施

1)在钻井、完井设计时要考虑出砂等地层特性对套管的影响,分析套管在完井、作业、生产过程中所受的拉伸、内压和外挤载荷,针对水层、泥质夹层、射孔层等套管易损坏的部位,采用N 80×9.17mm 加厚套管,提高套管强度,延长套管寿命。

2)在设计中参考各区块储层的动液面,在井身轨迹允许情况下,将定向点下移到动液面之下,确保抽油泵安装在直井段或井斜较小的斜井段,以减少后期的管杆偏磨和套损,利于降低后期的开发成本。

3)降低造斜率,提高井身轨迹的平滑度。具体措施是增大靶前距,定向井的靶点位移控制在300m 以内,造斜率由目前普通定向井的(16°~20°)/100m 降低到(12°~16°)/100m;水平井的靶前距控制在320m~400m 之间,造斜率由目前的(20°~25°)/100m 下降(16°~20°)/100m,避免套管应力集中。

4)对于热采井,采用预应力完井,以抵消注蒸汽过程中套管产生的过大热应力。固井时,水泥返高至地面,使用钢级为TP110H 的加厚套管,并采用热力补偿技术,降低套管在热应力状态下的伸缩伤害。

3.2 减少施工作业时对套管的伤害

1)作业前认真查阅施工井的井史资料,要清楚井筒的造斜位置、油层深度、套变位置、挂小套位置。在这些部位控制下管速度,切忌盲目施工对井筒造成伤害。

2)磨、套、钻铣施工严格按照操作规程,要根据套管的尺寸、井筒状况选取大小合适的钻头组合。钻柱不易很复杂,为保证钻头垂直钻进,磨、套、钻铣钻柱应该加扶正器确保套管不会受到磨损。

3)井下措施管柱配套工具优先使用无卡瓦井下工具,同口井多次作业时调整卡封位置,降低卡封处对套管的累积伤害。

4)压裂、防砂等高压措施施工时采用封隔器对上部套管进行保护,根据油井套管情况控制施工参数,降低施工压力,压裂返排时控制返排速度。

5)进行分层、分段措施工艺时,优化管柱结构,管柱设计要充分考虑下入与起出安全性能,避免管柱卡死,造成大修。

6)酸化施工中采用缓蚀剂、杀菌剂和除氧剂保护套管,避免腐蚀损坏。返排残酸要及时、干净彻底,以免套管在酸液中浸泡时间过长而造成腐蚀损坏。

3.3 减少生产中对套管的伤害

其原则是从延长套管使用寿命方面对采油井、注水井加强日常管理,出砂井、热采井进行重点管理。

1)采油井:产液速度必须控制在出砂临界流速以下,易出砂油井上慎用电泵进行强采;针对套管腐蚀较严重的区块,开展缓蚀阻垢剂投加工作,减缓井筒液对套管的腐蚀。

2)注水井:定期对高压注水井采取洗井、防膨、解堵措施,防止各种因素造成地层污染,避免注入水压力超高。提高注入水水质,对注入水进行杀菌、除氧处理,降低套管腐蚀伤害。采用环空保护技术提高套管寿命,通过对注水井实施环空软密封技术隔离上部套管,避免上部套管长期处于高压状态下。

3)易出砂井改变防砂时期,油井投产前进行先期防砂,注重保护井筒附近油层,采用地层预充填+井筒循环充填的复合防砂工艺,提高防砂强度,防止地层形成亏空带,已保持对上覆岩层的支撑力。对已出砂油井可采用化学防砂工艺,在井筒附近形成高强度砾石固结层,恢复油层支撑能力,杜绝上覆岩层因亏空造成的应力集中。

4)热采井:采用注采一体化隔热管柱与环空充液氮技术,尽最大可能降低注蒸汽过程中对油层上部套管的伤害。注汽时控制注汽速度,降低注汽压力。

4 结束语

统计分析结果表明,造成八面河油田油水井套管损坏的主要因素有井身结构、固井质量、地层出砂、高压注水、注蒸汽开采等,具体到某区块某口井,套管损坏不是单一原因而是多种原因综合作用的结果。从下套管固井到射开套管完井再到作业、生产使用,时间跨度长,涉及环节多,使用工况复杂多变,在套管使用过程中任何一个环节出问题皆可影响到其使用寿命。因此,在制定预防套管损坏措施时,考虑主要因素的同时,不能忽略各个次要因素,采取综合预防措施,降低油水井套管的不正常损坏,减少因套管损坏给八面河油田生产带来的损失。

[1]凌建军.吐哈油田套管损坏机理分析及套管保护技术[J].石油天然气学报,2005,27(5):666-669.

[2]陈论韬.温米油田套损原因分析及预防措施[J].石油钻采工艺,2008,30(2):118-121.

[3]刘伟.中原油田高压注水诱发的油水井套管损坏原因分析[J].中国地质灾害与防治学报,2010,21(2):94-99.