井下干式滤筒除尘器的改进设计及气流均匀性分析

郑 娟

(浙江海洋学院石化与能源工程学院,浙江舟山 316004)

姜艳艳等[1]设计了体积小、重量轻、阻力小、除尘效率高且便于井下频繁移动和快速拆装的小型除尘器。该除尘器采用Ф350 mm×660 mm,过滤面积为25 m2,重量为8 kg覆膜滤筒,且将除尘器灰斗改为长方体抽屉式,减小了除尘器高度。

对喷流[2](Impinging Stream)是ELOERIN[3-4]于20世纪60年代初提出并进行实验的,其工作原理是两股等量气体充分加速固体颗粒后形成的气-固两相流同轴高速相向流动并在两加速管的中间即撞击面上相互碰撞、团聚。以色列BERMAN等[5]的研究中得出,对喷流除尘与传统的除尘技术[6-7]相比,具有显著的低阻性和节能性。张明星等[8]、李雪等[9]通过对水平式对喷流除尘器的数值模拟分析和实验研究,得出对喷流技术适合于高湿、高粘附性粉尘的收集,且可置于除尘器前端作为预处理装置。

笔者将对喷流技术应用于井下滤筒除尘器,作为预处理装置。利用了粉尘颗粒在进入滤筒过滤前相互碰撞、团聚从而沉降的特性除尘。同时,由于粉尘颗粒的团聚效应,即使颗粒经过撞击区后未能团聚下来,颗粒的来回振荡也能有效地增大粉尘颗粒的粒径,使其更容易在后续设备中除去。

对于加入对喷流技术的小型干式滤筒除尘器,其内部流场的均匀性以及到达滤筒侧壁的气流对滤筒壁的冲刷影响都是需要解决的关键问题。利用CFD数值计算方法,针对这些待解决的关键问题,建立几种数学模型,对其计算结果进行分析比较,为井下除尘器的设计提供理论依据。

1 改进后的井下干式滤筒除尘器

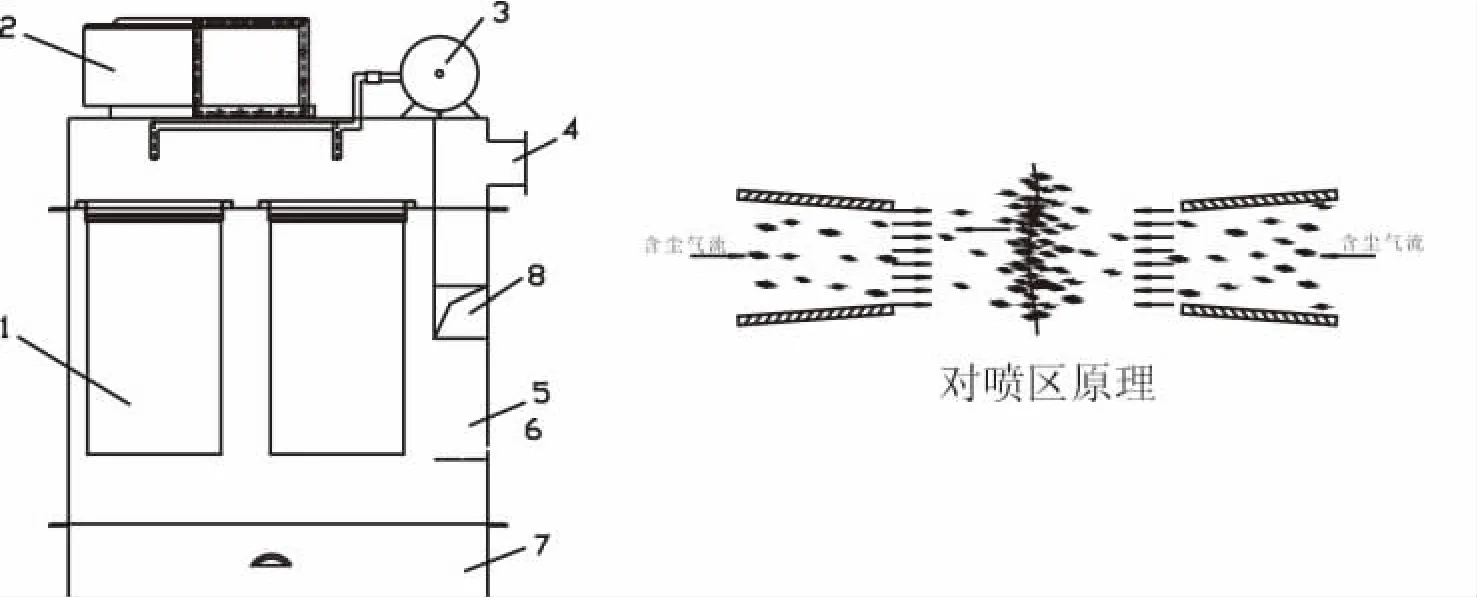

改进后的井下小型干式除尘器如图1所示。含尘气流由进风口进入除尘器上部再分成左右两股气流,各自遇壁面再向下流动,在除尘器中腔体内形成对喷区,作为除尘器除尘的预处理。除尘器由4支尺寸为:Ф325 mm×Ф215 mm×660 mm的聚四氟乙烯覆膜滤筒组成;并在集尘腔上部设计一挡板防止含尘气流直接冲到集尘腔内将集尘腔内的粉尘二次扬起,给粉尘收集带来困难;集尘腔为抽屉式。除尘器设计尺寸为:1 206 mm×1 196 mm×1 305 mm(风机、气包高度除外);对喷区长400 mm,设计风量为4 000 m3/h,风速为20 m/s。

图1 改进后井下干式滤筒除尘器结构示图Fig.1 The improved structure of the filter cartridge dust collector

2 CFD数值模型及计算方法

2.1 建立CFD数值模型

如图2建立计算流体动力学(CFD)数值模型,由于该模型是对称结构,建立一半区域即可,建立无对喷区的除尘器模型ⅰ以及改变对喷距离的模型ⅱ、ⅲ、ⅳ、ⅴ进行比较。

各模型不变参数为:进口直径Φ120 mm抽屉式集尘腔高200 mm、滤筒为Ф325 mm×Φ215 mm×660 mm,净气腔高245 mm、出风口直径为Φ400 mm,挡板高度距腔体底部390 mm、整个模型长×宽×高为:1 206 mm×1 196 mm×1 305 mm。

图2 模型边界条件设置Fig.2 Model boundary condition setting

各模型不同参数为:模型ⅰ无对喷区;模型ⅱ对喷区长×宽×高为400 mm×140 mm×140 mm;模型ⅲ对喷区长×宽×高为500 mm×140 mm×140 mm;模型ⅳ对喷区长×宽×高为 300 mm×140 mm×140 mm;模型ⅴ对喷区长×宽×高为 200 mm×140 mm×140 mm。

2.2 计算方法和边界条件的设定

计算模型的网格划分是关键一个环节,它对计算结果精度的影响起到决定性作用,本模型划分了80%的结构化划分网格,尺度为7~10 mm。采用k-ε湍流方程模型、非稳态3D分离隐式求解器,设置求平均值以达到稳定的计算结。

由于该除尘器模型结构对称,边界条件设定结果如下:对称面处设为symmetry;滤筒除尘器的入口为velocity inlet边界条件;出口边界为Outflow自由出流边界,出口数量为1;定义入口速度为20 m/s;壁面是静止的,壁面处三相速度为零;由于滤筒的的多褶结构,在不影响计算结果的前提下,设置为Porous-jump多孔跳跃介质,借鉴滤袋的模拟[10],渗透率为4.2e-06 m2,有限厚度的多孔介质的压强变化是用达西定律和一个附加的惯性损失来定义的:

式中μ为层流粘度,α为渗透率,C2为压强跃升系数,v为法向速度,Δm为介质厚度。

3 数值计算结果及分析讨论

3.1 有无对喷区的两个除尘器内部气流流场比较

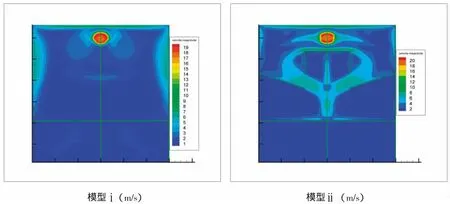

将对喷流技术应用于除尘器前端作为粉尘预处理的除尘器数学模型与原除尘器数学模型进行比较、分析截面速度梯度和除尘器腔体气流迹线对含尘气流运动情况以及抽屉式集尘腔内气流速度大小等因素对除尘器腔体流场稳定性影响。

图3是截取除尘器腔体右侧距壁面70 mm处的截面图。由图3可以看出,当含尘气流经进风口进入后分成左右两股气流。模型ⅰ中,在接近壁面的区域气流速度较大,几乎都冲向各壁面,而且在挡板下一些区域有3m/s的速度,且形成涡流;加上对喷腔之后的模型ⅱ中,改变了含尘气流的走向,在靠近进风口一侧的中腔体中明显形成了对喷区,其对喷速度为8 m/s,在挡板下面即集尘腔内速度在1 m/s之内,且气流对壁面的冲刷作用减小,气流按照对喷腔的设计流动。可以看出,改变模型后,靠近进风口一侧的腔体内流场较为均匀且稳定,抽屉式集尘腔内速度很小且均匀,即对喷流技术应用于干式滤筒除尘器后腔体内速度梯度也比较平稳。

图3 除尘器靠近进风口一侧腔体截面云图Fig.3 Cavity section contours of the collector inlet

3.2 腔体内气流均匀性比较

图4是除尘器模型ⅰ和模型ⅱ的腔体内部气流迹线图。由图4可以明显看出,无对喷区的模型ⅰ气流迹线图中,滤筒底部有个相对较小的漩涡,整个腔体内产生了很大的涡流,这个涡由模型底部集灰腔处开始,说明,这个除尘器尽管有挡板存在,也使得抽屉式集灰斗内产生了涡流,并且由面图3可知集尘腔内的速度在涡流处达到了3 m/s,这样一来在集尘腔的灰会被二次扬起,使得粉尘的收集困难。

而模型ⅱ中,集尘腔内的气流迹线要少很多,且没有产生明显的涡流,这说明,加上对喷腔的除尘器模型中,集尘腔内流场更稳定一些,更有利于粉尘的收集。在整个中腔体中,气流迹线基本均匀。

图4 除尘器腔体气流迹线图Fig.4 Air flow trace in collector

3.3 到达滤筒侧壁面的气流速度分布

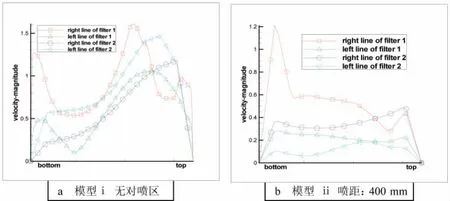

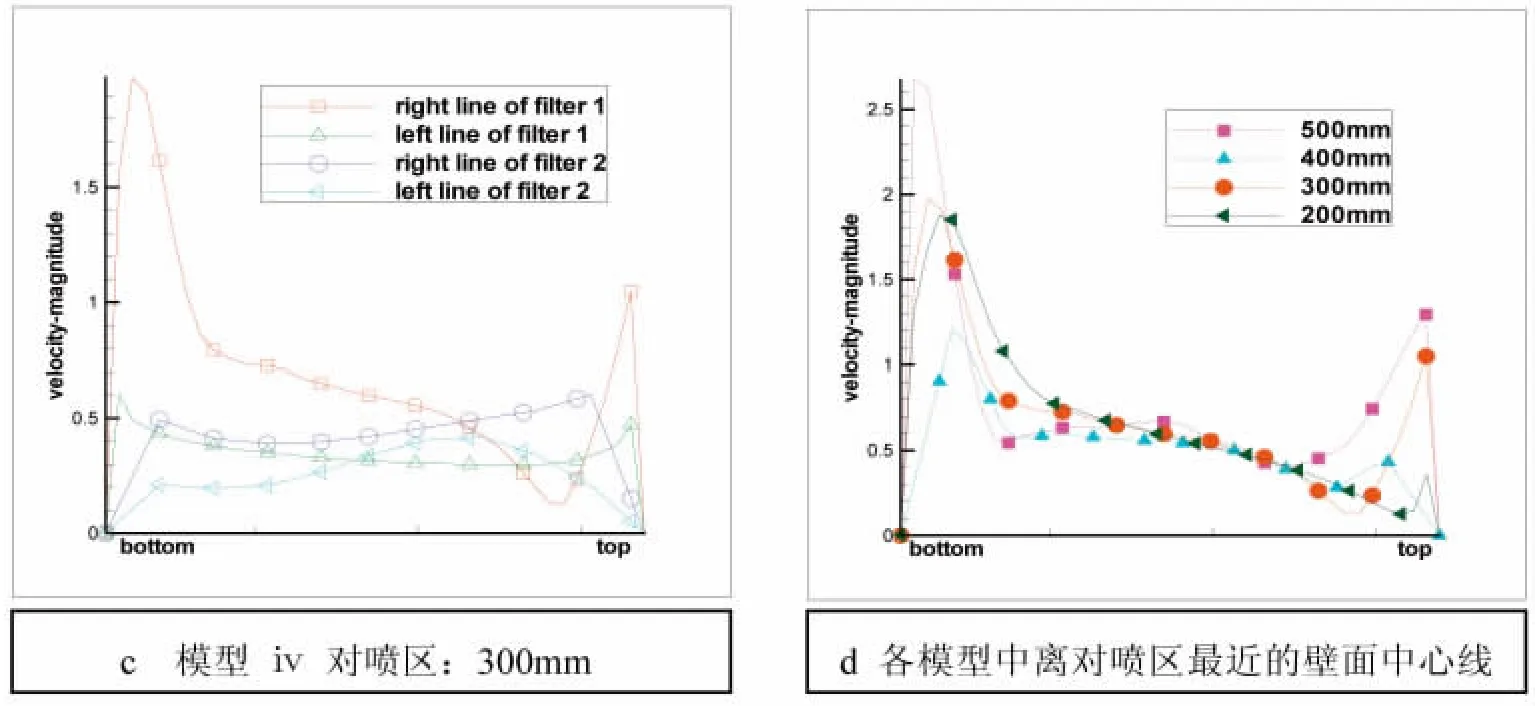

分别取一半模型中两个滤筒左右两侧外壁面上的中心线,做出滤筒壁上速度分布曲线如图5所示。图a是无对喷腔的普通除尘器模型下的两个滤筒侧壁的四条速度分布曲线;图b、c、是加入对喷技术的模型下的两个滤筒侧壁的四条速度分布曲线;图d是取不同对喷距离下的最靠近对喷区的一侧的滤筒上速度分布曲线。

图5 气流到达滤筒侧壁时的速度曲线Fig.5 Airflow speed curve of the filter side wall

由图5a模型ⅰ可以看出,无论在2个滤筒的迎风面还是背风面,在滤筒长度方向上气流速度分配很不均匀,尤其在滤筒中上部分,气流的冲刷速度整体较大,只在滤筒中下部,气流冲刷滤筒的速度要小一些。这说明,在除尘器腔体内,滤筒长度方向上,气流分配不均匀,在没有对喷区的原除尘器模型ⅰ中,气流主要通过滤筒中上部,对滤筒中上部的冲刷较严重,容易造成中上部滤筒的破损、减少滤筒使用寿命。在最靠近进风口一侧的滤筒壁上,风速达到了1.6 m/s,其他几个壁面上的速度呈相同走势。两个滤筒壁上靠近进风口一侧的壁面上的速度整体都比背向壁面上的速度为0.2~0.4 m/s,这说明,在迎风一侧的滤筒壁面上,气流对滤筒壁的冲刷作用要大。

图5b模型ⅱ是加了对喷腔的除尘器模型中得出的各滤筒壁面的气流速度曲线。由图可以看出,在靠近对喷腔的滤筒的迎风壁面上的曲线中,除了在滤筒底部速度较大,达到了1.2 m/s外,其他几条速度曲线基本都处于平衡状态,即在滤筒长度方向上,气流速度分配均匀。这说明,在加了对喷腔的除尘器模型中,到达各个滤筒壁面上的气流速度均匀,对滤筒整体的冲刷作用相当。还可以看出,2个滤筒靠近对喷腔,即靠近含尘气流进来的一侧的滤筒壁面上的速度都整体比背向的一面的速度大,约0.2 m/s。这与无对喷腔时候得出的结论一致。

图6b、c模型ⅱ、ⅳ分别是改变对喷区长度后得出的曲线图。可以看出,改变对喷区长度后无论在哪个对喷长度下,各曲线的走向基本一致。曲线间的速度差值大小相差也基本处于同一水平,在滤筒上部和底部,到达滤筒壁的气流速度要稍大一些,这是因为当气流通过滤筒时受阻,所以,在滤筒壁面上,气流速度要小一些。另外,在靠近对喷区的滤筒中心线上的速度分布较其他几条曲线变化都要大一些,且滤筒顶部和底部速度也较大。

图6 气流到达滤筒侧壁时的速度曲线Fig.6 Airflow speed curve of the filter side wall

分别取改变对喷区长度的除尘器模型中的最靠近对喷区一侧壁面中心线的速度分布曲线,得到图5 d的曲线图。由该图可以看出,当对喷距离500 mm时,滤筒顶部和底部的速度变化较大,对喷距离为400 mm时,滤筒顶部和底部的速度变化较小,而对喷距离为300 mm、200 mm相对也较大,但居于500 mm与400 mm之间。而对于滤筒中部,速度分配均匀,基本处于0.4~0.7 m/s之间。这说明,改变对喷区长度可以改变滤筒顶部与底部速度大小,使整个滤筒壁面上的速度分布均匀,减小对顶、底部的冲刷。所以得出,对喷区距离为400 mm时,其滤筒上的速度分布均匀。

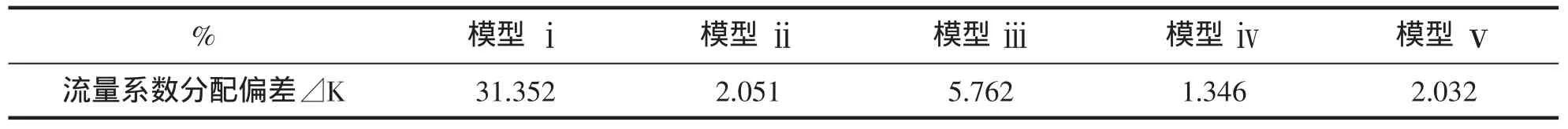

3.4 滤筒质量流量分配系数比较

Ki为单个滤筒处理的气体流量与各滤筒平均处理气体流量的比值,一般流量的相对偏差不大于±15%则可以认为流量分配基本均匀[11]。当流量分配不均匀时,Ki会在1.0上下浮动,其值越大,说明该滤筒分配的流量越多;其值越小,说明该滤筒分配的流量越小(图7)。

图7 滤筒流量分配系数Fig.7 Flow distribution coefficient in filter

表1 气流分配相对偏差Tab.1 Airflow distribution of relative deviation

图7中,可以很明显的看出,无对喷腔的模型ⅰ的2个滤筒的流量分配系数较大,最大流量分配系数1.31,最小流量分配系数0.68,其相对偏差由表1看出为31.352%。比允许相对偏差范围±15%大的多,说明无对喷腔的模型ⅰ内气流分配不均匀。而加了对喷腔的其它模型的流量分配系数K值基本都处于1左右,表中的流量系数分配偏差⊿K都很小,远远小于±15%的范围,气流分配均匀。

4 结论

通过对各除尘器模型的模拟,得出在除尘器前端加入除尘效率高、设备运行阻力低的对喷流预处理措施后,其内部流场更稳定。相比无对喷腔的除尘器而言,抽屉式集尘腔内的流场更加的趋于稳定;且含尘气流到达滤筒壁面时,速度分配更加均匀,避免了对滤筒中上部的冲刷;对喷距离为400 mm时,效果最好,对滤筒顶部和底部的影响更均衡;加入对喷腔的除尘器计算结果中,单个滤筒的流量分配更均匀。

[1]姜艳艳,陈海炎.滤筒除尘器在矿井除尘中的应用与研究[J].矿山机械,2009,37(6):42-45.

[2][以]TAMIR A.撞击流反应器-原理和应用[M].伍沅,译.北京:化学工业出版社,1996:2-3.

[3]ELPERIN I T.Heat and mass transfer in opposing currents[J].Energy Physics,1961,56(6):62-68.

[4]ELPERIN I T.Transport process in opposing jets[M].Minsk:Naykai Tekhnica,1972.

[5]BERMAN Y,TAMIR A.Experimental investigation of phosphate dust collection in impinging stream[J].Canadian Journal of Chemical Engineering,1996,74(6):817-821.

[6]陈明绍,吴光兴,张大中,等.除尘技术的基本理论与应用[M].北京:中国建筑工业出版社,1981:324.

[7]龚佰勋.环保设备设计手册——固体废物处理设备[M].北京:化学工业出版社,2004:272.

[8]张明星,陈海焱,潘成君,等.对喷流除尘技术[J].暖通空调,2006,36(8):104-107.

[9]李 雪,陈海焱,韦爱勇,等.对喷流除尘机理分析及数值模拟[J].金属矿山,2008(8):126-129.

[10]陈 强.袋式除尘器内气流均匀性的数值模拟研究[D].上海:东华大学,2005:51-60.

[11]张景霞,沈恒根,方爱民,等.袋式除尘器气流组织的数值模拟分析[J].中国环保产业,2007(12):27-29.