对甲苯磺酰异氰酸酯生产工艺的优化

张 瑜 李海涛 王 颖 王海平

(中平能化集团 开封兴化精细化工股份有限公司,河南 开封 47500)

对甲苯磺酰异氰酸酯英文简称PTSI,是光气化下游产品之一,由光气与对甲苯磺酰胺反应而得。在聚氨酯涂料的制备过程中作为溶剂、填充料、颜料和沥青焦油的脱水剂,明显改善因潮湿而引起的失光、黄变及反应泡沫等问题;此外还是医药、农药和高分子材料的重要中间体。

1 对甲苯磺酰异氰酸酯性质介绍

中文别名:对甲基苯磺酰异氰酸酯;PTSI;英文名称:p-Toluenesulfonyl isocyanate;分子式:C8H7NO3S;分子量:197.21;密度 1.295Kg/L;沸点:144°C(10 mmHg);闪点:145℃。

化学性质:低粘度,无色透明液体,吸湿,有催泪作用。

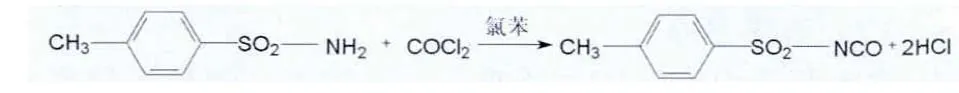

2 对甲苯磺酰异氰酸酯合成路线

将固体对甲苯磺酰胺加入溶剂氯苯中升温溶解并分水,再通入光气进行通光反应约8~12小时,反应完毕后,通氮赶光,边赶光边脱溶剂,溶剂回收套用,将溶剂脱尽后即为产品,冷却至常温装桶。

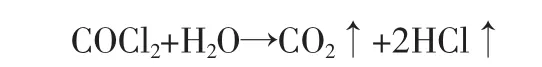

未参与反应的光气与水在降膜吸收器中的反应生成盐酸:

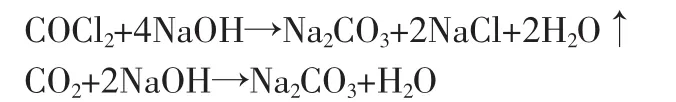

降膜吸收器中未参与反应的光气用液碱处理:

3 工艺流程改进意义

由于生产流程的缺陷,导致副产物盐酸不合格,导致下游厂家不能使用该盐酸,给销售、环保方面带来了极大压力。此外氯苯的消耗偏高,导致生产成本偏高,给公司带来了经济损失。于是公司就此问题召开了技术委员会,旨在找出原因,加以改进。会后技术骨干通过试验与探究,找出问题的症结,并提出解决方案。

4 改进方案

在以对甲苯磺酰胺为原料,以氯苯溶剂,通入光气生产对甲苯磺酰异氰酸酯的过程中,产生的氯化氢及挥发的氯苯进入尾气处理系统导致盐酸质量不合格,在减压蒸馏过程中,连接到溶剂氯苯接收釜的真空管道会把挥发的氯苯抽出,因此原工艺采用两级立式水冷凝回流装置,来降低氯苯的逸出。而根据工业生产的实际,两级立式回流装置时解决不了盐酸质量和氯苯消耗高的问题,由此根据沉降分离要求,即沉降室的处理能力只取决于沉降室的底面积,而与高度无关,根据这一结论,降尘室应该设计成扁平形状,或在室内设置多层水平板。因此,我们采取了以下措施:

(1)采用卧式两级冷凝器

根据沉降要求,卧式冷凝器的沉降效果优于立式冷凝器,因为卧式的“底面积”大于立式放置的“底面积”。

(2)第二级冷凝器采取冷冻盐水

由于光气的沸点为8.2℃,氯苯的沸点131.7℃,氯化氢的沸点为-85℃,为了降低光气的消耗,二级冷却装置尾气出口温度低于8.2℃,回收光气。

(3)尽量使得水平管道较长

采用较大直径的横管,有利于液体的沉降。

(4)加设装内盘管或带夹套的卧式搪瓷釜

搪瓷釜的设置使得液滴的沉降量增大,加大了物料的回收再利用。

(5)加设回流液收集槽

由于尾气总管位置较高,逐级冷凝下来的液体进入收集槽,然后自流放到反应釜中再次使用。

5 改进后的优势

在合成工序中,氯化氢与氯苯及液化后的光气得到了有效的分离,通过真空机尾气系统回收的副产盐酸质量得到保证。逐级冷却回收的含有液态光气的氯苯可以投入下批继续使用,氯苯的消耗由原工艺的730kg/(吨产品)降到460kg/(吨产品),光气的消耗由原工艺的1600kg/(吨产品)降到760kg/(吨产品),并且生产稳定。

生成一吨产品参与反应的光气质量m参=1000/197.21*99=502kg。

原工艺中光气的转化率为α原=m参/m总=502/1600=31.4%。

改进工艺后光气的转化率为 α改=m参/m总=502/760=66.1%。

6 总结与讨论

工艺经过改进后,并通过生产实践予以验证,光气的转化率由原来的31.4%提高到66.1%,光气消耗的降低,同时对于附加值较低的盐酸的产量也得以降低,减轻了尾气处理的压力;新的捕集冷却系统的使用成功降低了溶剂氯苯的消耗,将气态氯苯与氯化氢气体分离,解决了副产盐酸的质量问题,进而解决了副产盐酸由于质量问题在销售环节给公司带来的负面影响及环保压力。

[1]张海峰主编.危险化学品安全技术全书.北京: 化学工业出版社,2008.1

[2]天华化工机械及自动化研究设计院主编.腐蚀与防护手册.北京:化学工业出版社,2009.1

[3]吴德荣主编.化工工艺设计手册.北京: 化学工业出版社.2012.8

[4]蒋登高主编.精细有机合成反应及工艺.北京:化学工业出版社.2001.8

[5]陈敏恒等编.化工原理.上册.北京:化学工业出版社.2009.3