西气东输三线0.8设计系数试验段水压试压方法及其应用

吴 宏 罗金恒 张对红

1.中国石油管道建设项目经理部 2.中国石油集团石油管工程技术研究院

我国自1994年首次颁布实施GB 50251《输气管道工程设计规范》以来,一直沿用了一级地区0.72,二级地区0.6,三级地区0.5,四级地区0.4的强度设计系数。然而,加拿大在20世纪70年代就管道设计规范中引入0.8设计系数,并在许多输气管道上采用。美国在上世纪50年代就开始在部分输气管道上采用0.72以上的设计系数,并研究提高设计系数对管道安全的影响,并于20世纪90年代把0.8设计系数纳入输气管道设计规范 ASME B31.8[1]。目前,美国有上万千米输气管道在0.72以上的设计系数下运行。另外,英国等一些国家也在部分输气管道采用0.72以上的设计系数。

相对0.72设计系数而言,采用0.8设计系数意味着在管道规格不变的情况下,可提升运行压力,从而增大管道输量;另一方面,如果保持管道的设计压力不变,采用0.8设计系数可以在更大程度上利用管材本身的强度性能,从而降低对管道壁厚的要求,这将显著降低管线管的生产成本。以西气东输二线为例,该输气管线在一级地区采用的设计系数为0.72,钢管的规格为1 219mm×18.4mm,如果将设计系数提高至0.8,在设计压力与输送量不变的情况下,管道的壁厚可以降为16.6mm,钢材的需求量将减少9.7%。西气东输二线一级地区使用的管材大约为195×104t,若设计系数由0.72提高到0.8,可以节约建设成本10亿元左右。

基于此,在西气东输三线建设中,有300km试验段采用了0.8设计系数。根据国外标准[1-2],0.8设计系数管道应采用高强度水压试验,但国内管道试压强度标准却大大低于国际相关标准。如对于一级地区X80输气管道,本文参考文献[1]规定最低强度试压系数为100%(0.8设计系数)和90%(0.72设计系数);本文参考文献[2]规定最小强度试压系数为100%(0.8设计系数),最大为107%或压力—容积曲线非线性偏转0.2%;而我国 GB 50251—2003《输气管道工程设计规范》[3](现行)规定最低强度试压系数仅为79%(0.72设计系数)。因此国内0.8设计系数管道非常有必要进行高强度试压,以便有利于更高的缺陷检出率和残余应变/应力释放程度。但由于国内外冶金技术、制管工艺、管理方式和建设水平等存在差异,管线质量不可避免地存在差异,故需要慎用国外标准规定的试压压力,以避免过度损伤管道。

0.8设计系数管道高强度试压需要解决的两个关键问题:①确定合理的试压压力,使得管道在可接受风险范围内尽可能大地提升试压压力;②采取可靠的试压监测方法,使得试压过程中一旦出现异常情况,可立即停止。

针对①的问题,本文参考文献[4]从断裂控制角度给出了试压强度应越高越好,但同时指出由于管材性能的分散性,试压强度应不超过100%SMYS。本文参考文献[5]从两家管厂X70屈服强度及多家管厂的实物爆破数据统计出发,认为100%~110%SMYS强度试压是安全的。但其统计数据时没有考虑样本分布的下限值及对应概率。针对某条具体管线,钢管屈服强度分散性取决于该管线的自身特性(如钢级、生产厂家等),笔者认为不能根据一般意义上的统计数据无区别地应用到每条管线上。其他研究[6-7]中,均提到了高强度试压及采用极限屈服强度试压的优点,却没有进一步阐述如何根据国内管道实际情况,确定试压压力。

针对②的问题,当前国内通过实时监测压力来控制试压进程。对于高强度试压,相关本文参考文献[6-10]包括ASME B31.8—2010附录均推荐使用压力—容积曲线控制试压。压力—容积曲线是指试压时管道压力与进水量之间的关系曲线(以下简称p—V曲线)。p—V曲线控制试压在理论上首先要解决该曲线的数学表达,数学表达式的任务是提前预测管道压力与进水量的关系,为实际试压进程提供参考。本文参考文献[11-12]曾对该表达式进行了深入研究,并且以与本文参考文献[10]数据对比的方式加以验证。但由于试验数据均为低压数据,故该表达式是否在工程实际中适用高强度试压,仍需要实践验证。p—V曲线控制试压在技术上需要解决的问题是如何采集进水量V信号,实验室以水桶加液位计的模式并不适用于工程现场。ASME B 31.8—2010推荐了以打压泵冲程数作为计量管道进水量的一个手段,但国内尚无先例。

针对上述问题以及相关研究的不足,笔者提出了根据钢管屈服强度的实际统计数据来确定试压压力的方法;对于p—V曲线理论表达式,提出了高压下考虑水压缩性的理论表达式,并根据ASME技术方案,以泵车轴转数记录体积信号。通过某0.8设计系数输气管道工程的具体实践,验证了试压压力的合理性、p—V曲线理论表达式的正确性和V信号采集的可行性。

1 0.8设计系数管道试压压力计算方法

1.1 基于管材屈服强度分布的试压压力

根据巴洛公式:

式中p为管道试压压力或运行压力,MPa;D为管道外径,m;t为管道壁厚,m;σ为内压产生的环向应力,应不超过管道的屈服强度,MPa。

由此可知,试压及运行时管道承压能力主要由管径、壁厚和屈服强度决定。现有制管水平对管径和壁厚控制较好,但屈服强度的分散性仍较大,因此在管径、壁厚认为确定的情况下,某根钢管能否承受某个压力由其实际屈服强度决定。对于几十千米的试压段,每根管子的屈服强度均不相同,且管段存在高差,因此试压(产生的环向应力接近管材最小要求屈服强度)可能会造成管道较大范围的屈服损伤,如管材屈服强度均值较小,而标准差较大的情况。理论上,按标准要求,0.8设计系数钢管在出厂前均经过了100%SMYS的水压试验,钢管不应有强度问题,但由于工厂管理方式、钢管运输及安装损伤,总有强度不合格的钢管安装在实际管线上。严格讲,高强度试压除了排除缺陷,还可以排除强度不合格的钢管(假设试压系数达到100%SMYS),但指望通过高强度试压把所有强度不合格的钢管排除,是没有必要(实际运行压力并不很大)也不切实际的,否则会增加大量的试压成本和拖延管道竣工时间。

因此,为了避免大范围损伤管道,笔者认为可根据钢管实际屈服强度样本数据,在一个可接受的概率条件下,确定最高试压压力。管道的屈服强度样本数据可从制管时的监造资料中获取。依据DNV OS F101,针对一级地区,管道临时阶段可接受的非人为破坏的目标失效概率为10-2,认为可接受的概率值为99%。

基于上述思路,管道的试压压力可由以下步骤确定:

设管道符合正态分布的某个屈服强度样本为X屈,其均值为μ屈,标准方差为σ屈,即X屈—N(μ屈,σ屈)。则根据99%可靠度,需要求得样本X屈中存在一个临界值σlow(称为屈服强度低值),使得99%的个体都大于σlow。由正态分布表可知,0.99概率对应的标准正态变量值为2.33,于是可确定σlow的计算公式为:

为保证试压的允许破坏概率,试压时需满足

于是可知试压时的允许最大压力值p1为:

1.2 考虑埋地管道二向应力状态的试压压力

在式(4)计算试压压力时,没有考虑管道实际屈服强度和管材小试样屈服强度的区别,或者认为钢管屈服行为符合第三强度理论(Tresca)。实际管道试压时处于二向应力状态,应用第四强度理论(von Mises)可知钢管的屈服条件为:

式中σh为试压产生的管道环向应力,σL为试压产生的轴向应力,σs为管材屈服强度。

现场强度水压试验时,由于管道埋地管道受约束,有σL=νσh。因为管材泊松比ν为0.3,故式(5)可化简为:

从而有

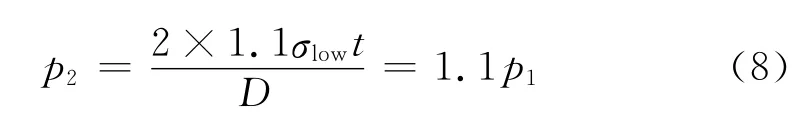

同样,根据99%的可靠度,当试压的等效应力达到σlow时,实际钢管可承受的环向应力为1.125σlow,小数圆整后为1.1σlow,由此对应的强度试压压力p2计算公式为:

由式(7)还可知,实际管道屈服时的环向应力是管材小试样屈服强度的1.125倍,故式(4)计算的允许试压压力仍偏保守。式(8)表明,只要管线试压压力不超过1.1p水压,在管道符合第四强度理论的情况下,仍能保证试压时实际钢管产生屈服的概率不大于10-2。

1.3 实际试压压力确定

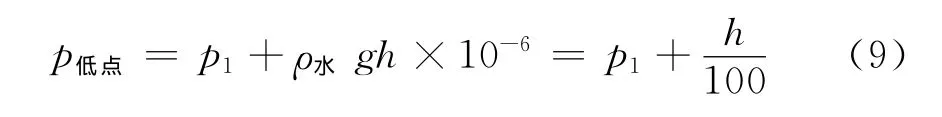

实际试压时,需要确定管线高点和低点的试压压力极值。若以p2为高点试压压力,则低点不能满足99%概率可靠度的要求。因此采取的方案为以p1为高点试压压力,根据试压段高差计算低点压力p低点,其计算公式为:

式中h为试压段高差,m;ρ水为水的密度,kg/m3;g为重力加速度,取为10m/s2。

若p低点≤p2,则以高点试压压力达到p1组织试压;否则,以低点试压压力达到p2组织试压。试压压力确定流程图如图1所示。

2 试压进程控制措施

2.1 试压监测方法选择

图1 0.8设计系数管道试压压力确定流程图

常规的环向应力控制法可实时监测压力情况,可从压降反映管道是否存在泄漏,然而无法监测到管道发生屈服变形但未爆破泄漏的情况。0.8设计系数管道高强度试压使得管道出现屈服的概率增大。因此必须监测管道屈服情况,于是需同时监测压力和反映管道屈服变形的进水容积。故而需要绘制压力(p)—进水量(V)曲线监测试压。根据加拿大标准[2],当管道非线性进水量达到管容0.2%时,需要停止试压,此时代表管道进入大面积屈服。

2.2 p—V曲线弹性段理论表达式

2.2.1 不考虑水压缩性表达式

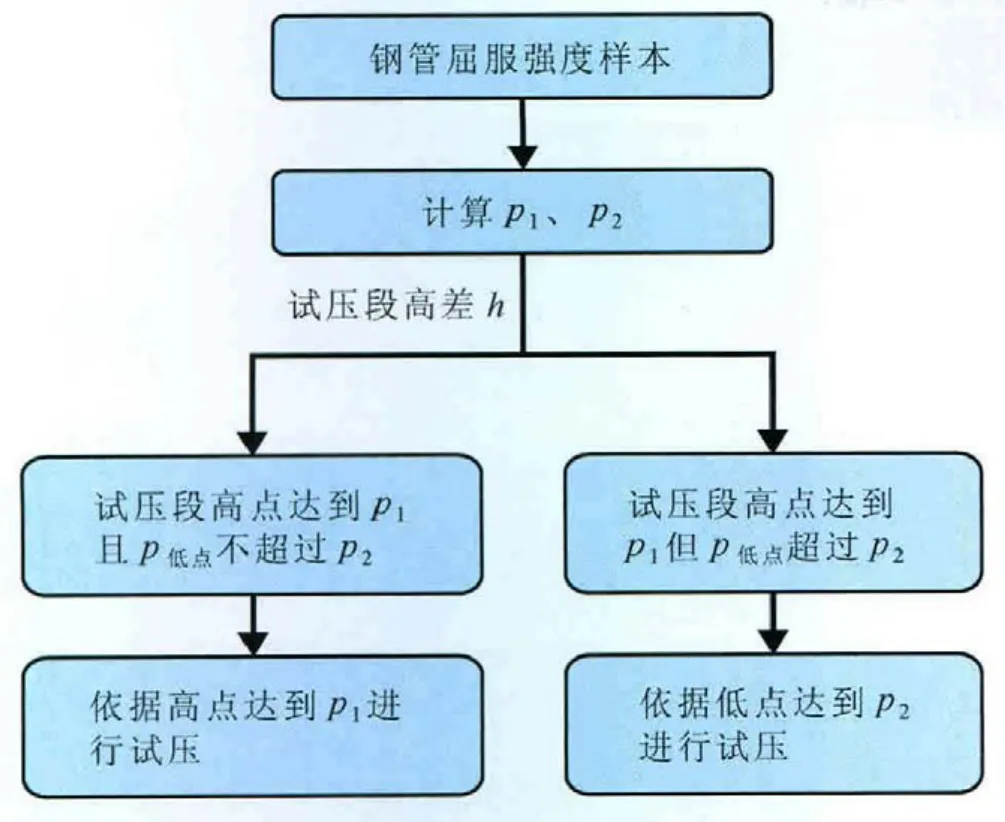

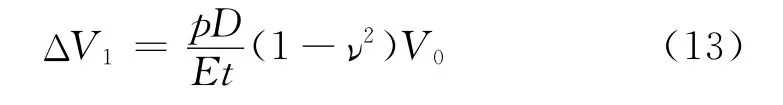

不考虑水压缩性时,试压时管道的进水量包含两个部分:压力增加导致的管道体积膨胀(弹性变形)以及压缩管道未排净的空气所需的体积增量。参考本文参考文献[8],这两部分体积增量表达式如下:

式中ΔV1为管道由于压力上升导致的体积膨胀量,m3;ΔV2为管道内未排净空气由于压力上升导致的体积减小量(需要进水补充),m3;L为试压段长度,m;R为管道外半径,m;ν为管材泊松比;E为管材弹性模量,MPa;t为管道壁厚,m;p为试压达到的压力,MPa;D为管道外直径,m;n为试验段注满水后的空气残留比例,V0为试压段的管道容积,m3;p0为试验段的初始压力,MPa,一般为一个大气压。

实践中,对于式(10),由于径向为管道壁厚方向,对于大口径薄壁管,壁厚变化引起的管道体积变化较小,以规格为1 219×22mm规格的管道为例,经测算,仅为ΔV1的5%,若考虑空气、水的压缩性,该比例还将大大降低。因此,本文将该壁厚变化引起的体积变化忽略,得到ΔV1表达式为:

该式的表达式更为简洁,在不影响精度前提下,更适合工程应用。

2.2.2 考虑水可压缩性的表达式

水的不可压缩性论断是建立在压缩掉的体积与原体积百分比为一个小量的基础上,以及相对于气体可压缩程度而言的。若将水压缩掉的体积与压力导致的管道膨胀体积相比,则完全不是一个小量,从而不能忽略。因此,在试压的压力—容积图曲线关系建立过程中,需要考虑水的压缩性。

常温下,水的体积弹性模量K为2.2×103MPa,根据体积弹性模量定义可知:

由此可知,在试压过程中,由于压力上升导致水压缩产生的进水量ΔV3计算公式如下:

于是,钢管尚未达到屈服前,试压时压力与进水量的关系式为:

2.3 管道进水体积计量方案

ASME B31.8—2010推荐,采用计量打压泵车的冲程数来计算管道的进水量V。根据此推荐,本文采用计量泵电机的转数来计算管道的进水量。在正式试压计量前,利用标有刻度的水箱标定电机每转一圈代表的打压泵出水量。转数的计量原理与出租车里程计量类似:永磁体安装在主轴或皮带轮上,皮带轮对应的固定位置安装霍尔元件。主轴每旋转一周,霍尔元件可计量一个电磁脉冲,从而记录转数。

3 0.8设计系数管道试压的工程实践

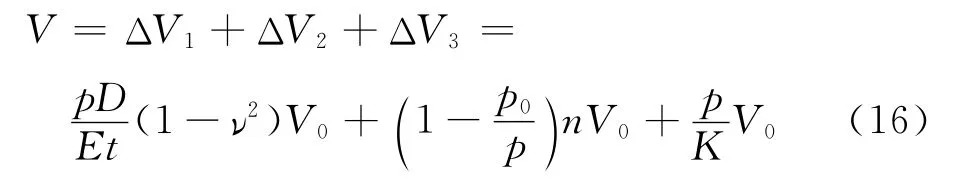

某管道外径为1 219mm,钢级为X80,设计压力12MPa。该管线中的1个试压段(标为S1)长度为32.7km;高程差为42.1m;壁厚为16.5mm,现需要对该试压段进行试压。

图2 试压段钢管屈服强度样本数据图

该试压段属于一级地区,其屈服强度的驻厂监督数据分布如图2所示,样本均值μ屈为608MPa,标准方差σ屈为21.4MPa。在99%概率可靠度下,根据公式(4),可得p1为15.1MPa,相当于100.5%SMYS;根据式(8),可得p2为16.6MPa;根据公式(9)可得,当高点压力达到p1后,试压段低点压力p低点为:15.5MPa,小于p2,于是试压段根据试压段高点达到15.1MPa进行试压。若根据GB 50251—2003,则高点试压压力只需达到13.2MPa,故笔者确定的试压压力与 GB 50251—2003相比,提高了14.4%。

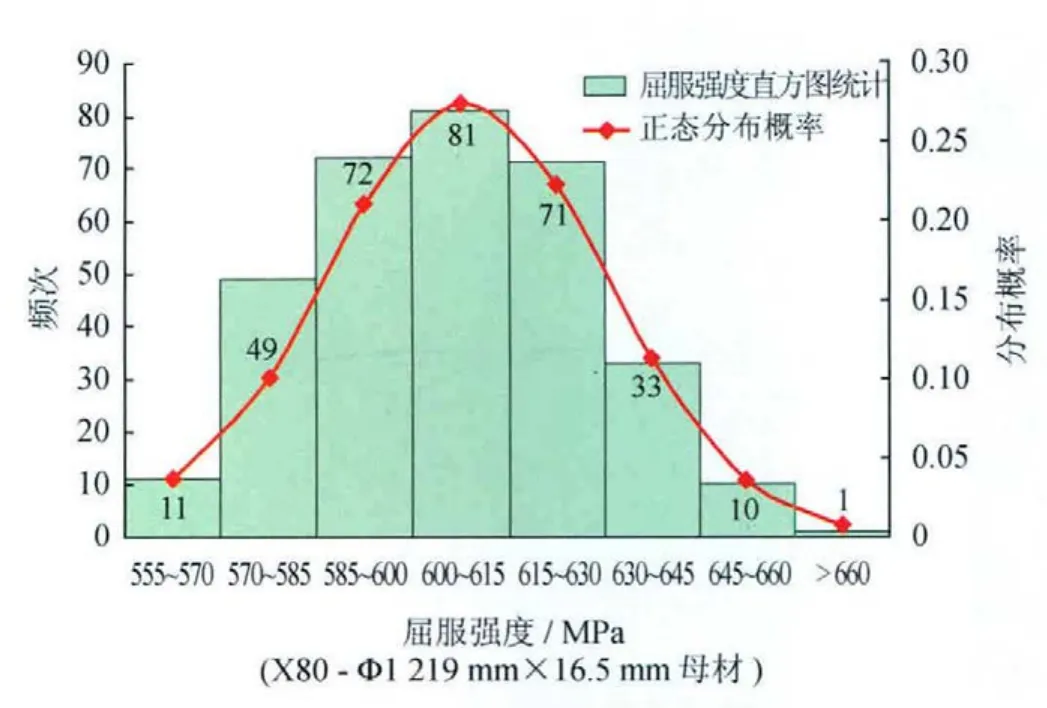

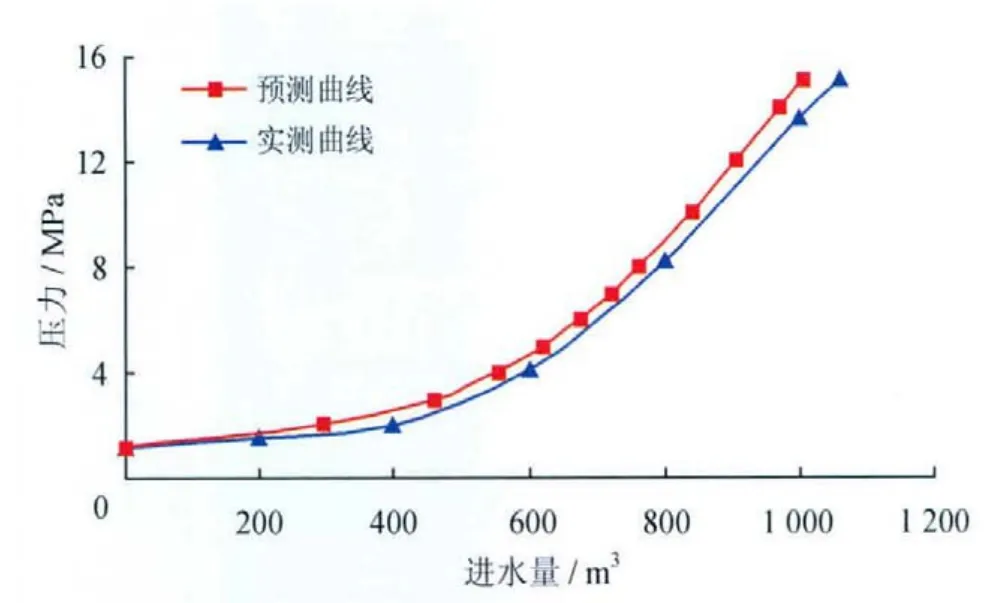

现场试压情况如图3所示,试压所得p—V曲线见图4(图中带“▲”曲线)。由图4可知,试压段的p—V曲线均未出现向下偏转,说明在15.1MPa的试压强度下,该试压段未发生大面积屈服钢管并未出现大范围屈服情况,说明本文提出的确定试压压力的方法具有合理性。

图3 现场试压照片

由图4还可知,试压段空气残余量较多,p—V曲线在初始阶段升压缓慢。为了验证本文提出的理论p—V曲线[式(16)],将式(16)计算所得曲线与现场实际曲线对比。在式(16)计算时,需要知道空气残余百分比n值。由于管道注水量无法准确预知以及注水时空气的混入,故而可根据实际p—V曲线设置一个合理的n值。若式(16)存在错误,则仅调整n值无法使得与实际p—V曲线一致,因此合理的n值下,若理论与实际相符,则说明式(16)准确,若任何n值下,均无法使得理论与实际相符,则式(16)不准确。

图4 p—V曲线实测曲线和预测曲线对比图

依据此验证思路,将n值设为0.02(一般认为,试压时空气含量在2%以内可以接受),得到理论与p—V曲线图(图4中带“■”曲线)。在达到试压压力15.1 MPa时,试压预测与实测值的误差为4.83%,说明理论预测曲线与实测曲线符合较好。

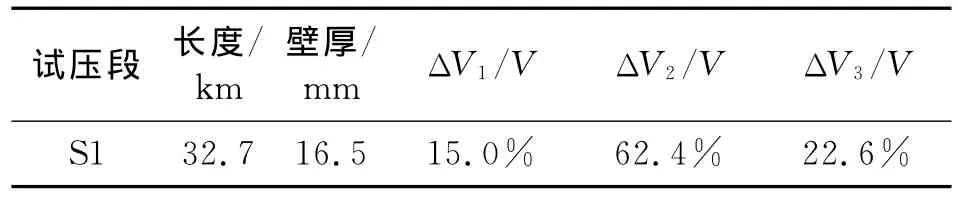

同时,分析预测曲线中V的组成,其中ΔV1、ΔV2、ΔV3各自所占的比例见表1,由水压缩性计算而得的ΔV3,其值超过ΔV1,是试压进水量的一个重要因素,不可在计算中忽略。

表1 强度试压结束时进水总量中各分量所占比例表

4 结论

1)确定了0.8设计系数输气管道强度试压压力方法,以某管线为例,确定的试压压力为试压段高点产生的环向应力不低于100.5%SMYS。

2)确定监测压力—进水量曲线为0.8设计系数输气管道试压监控方法,并提出了考虑水压缩性的p—V曲线的理论表达式。

3)在某管道工程实践中,本方法确定的试压压力比GB 50251—2003提升了14.4%,利用本文方法采集所得压力—容积图曲线与本文提出的p—V曲线的理论表达式吻合良好,是国内0.8设计系数输气管道高强度试压的一次有益尝试。

[1]ASME.ASME B31.8-2010,Gas Transmission and distribution piping systems[S].New York:ASME,2010.

[2]Canadian Standards Association.CSA Z662-2007,oil and gas pipeline systems[S].Mississauga:Canadian Standards Association,2007.

[3]中华人民共和国建设部.GB 50251-2003输气管道工程设计规范[S].北京:中国计划出版社,2003.Ministry of Construction,PRC.GB 50251-2003,Code for design of gas transmission pipeline engineering[S].Beijing:China Planning Press,2003.

[4]张宏,崔孝秉,赵炳刚.输油管道强度试压最高应力研究[J].油气储运,1995,14(5):33-36.ZHANG Hong,CUI Xiaobing,ZHAO Binggang.The highest stress study in strength test of oil pipeline[J].Oil& Gas Storage and Transportation,1995,14(5):33-36.

[5]闫锋,张宏,段庆全,等.输气管道高强度试压全尺寸爆破实验[J].天然气工业,2009,29(1):95-99.YAN Feng,ZHANG Hong,DUAN Qingquan,et al.Full scale experiment on high pressure test of gas pipelines[J].Natural Gas Industry,2009,29(1):95-99.

[6]王鸿捷,胡俊,王赤宇.管线屈服极限试压的探讨[J].石油工程建设,1996(5):20-23.WANG Hongjie,HU Jun,WANG Chiyu.Discussion on pressure testing in using pipe yield strength[J].Petroleum Engineering Construction,1996(5):20-23.

[7]马伟平,王禹钦,杨晓铮,等.国内外油气管道试压标准差异分析[J].油气储运,2011,30(2):935-940.MA Weiping,WANG Yuqin,YANG Xiaozheng,et al.A-nalysis on the variances in the pressure testing standards of oil and gas pipelines at home and abroad[J].Oil & Gas Storage and Transportation,2011,30(12):935-940.

[8]梁翕章.浅谈输气管道试压问题(待续)[J].天然气与石油,2003,21(3):1-6.LIANG Xizhang.On gas pipeline pressure test(Ⅰ)[J].Natural Gas and Oil,2003,21(3):1-6.

[9]梁翕章.浅谈输气管道试压问题(续前)[J].天然气与石油,2003,21(4):1-6.LIANG Xizhang.On gas pipeline pressure test(Ⅱ)[J].Natural Gas and Oil,2003,21(4):1-6.

[10]梁翕章.浅谈输气管道试压问题(续完)[J].天然气与石油,2004,22(1):6-13.LIANG Xizhang.On gas pipeline pressure test[J].Natural Gas and Oil,2004,22(1):6-13.

[11]张宏,赵炳刚,陈三强,等.用压力容积图进行管道试压方式研究[J].油气储运,1996,15(3):42-44.ZHANG Hong,ZHAO Binggang,CHEN Sanqiang,et al.A study on pipeline pressure testing using pressurevolume curve[J].Oil & Gas Storage and Transportation,1996,15(3):42-44.

[12]闫锋,张宏,段庆全.利用压力—容积图进行管道试压的曲线修正[J].石油机械,2007,35(9):138-140.YAN Feng,ZHANG Hong,DUAN Qingquan.Correction of pressure-volume curve in pressure testing of oil and gas pipeline[J].China Petroleum Machinery,2007,35(9):138-140.