AP1000核电机组冷却剂泵变频器特点及供电回路优化

肖卉

(中核集团三门核电有限公司,浙江 三门 317112)

1 AP1000核电机组冷却剂泵变频器概述

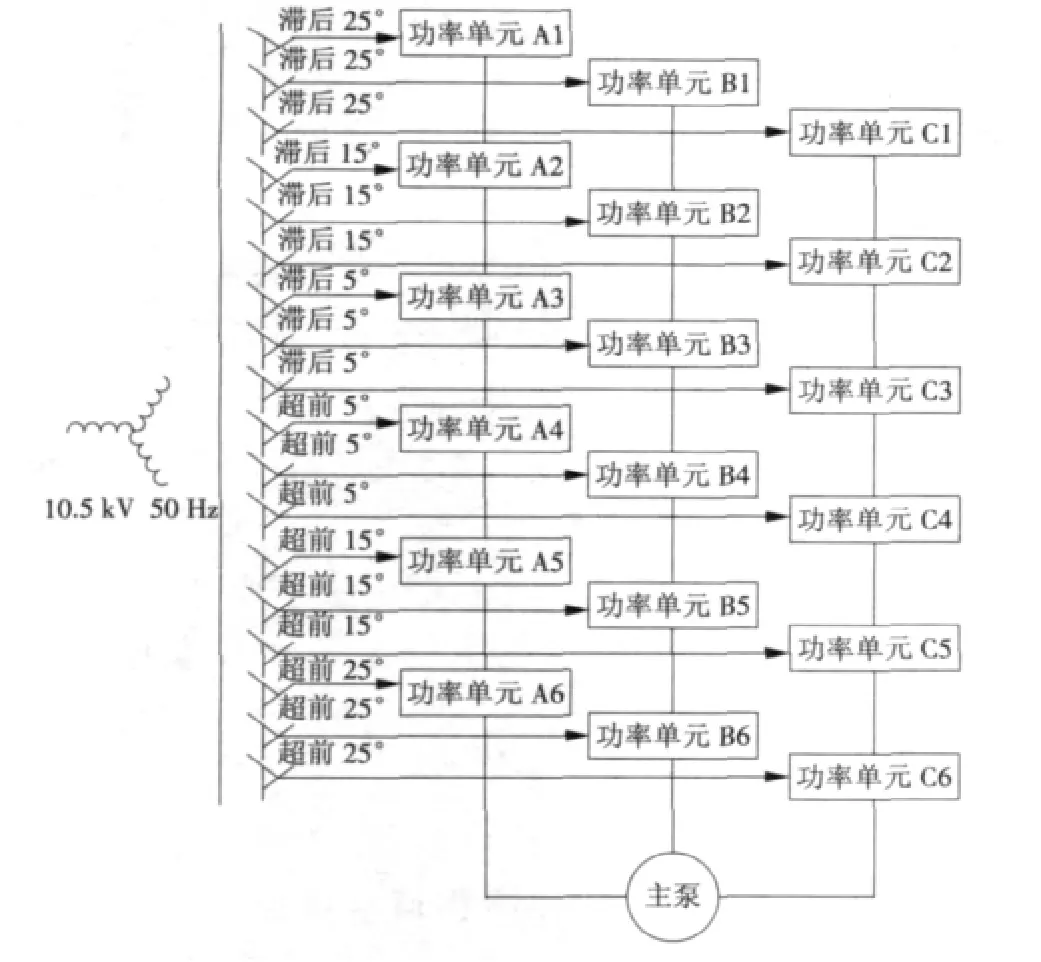

AP1000核电机组每套反应堆冷却剂系统含4台冷却剂泵(以下简称主泵),主泵为屏蔽泵结构,额定电源 6.9 kV,60 Hz,功率约 7 600 kW,4 台主泵分别从电厂内4条独立的10.5 kV,50 Hz中压母线取电。因此,AP1000核电机组需增加主泵变频器,用于主泵电机的启动、调速以及正常状态下的电源供给。国内AP1000核电机组主泵的供电回路如图1所示。

如图1所示,每台AP1000核电机组主泵由变频器单一电源供电且需变频器长期处于运行状态。鉴于主泵独特的电源要求、过高的运行功率以及其自身特点,AP1000核电机组对主泵变频器的设备性能提出了很高的要求,主要体现在以下几个方面:

(1)需具备良好的可靠性与冷却性能,以保证主泵电机持续、稳定的电源供给。

(2)需具备优质的谐波控制能力与抑制共模电压能力,以避免高次谐波与轴电流对主泵电机绝缘老化的影响。

(3)需具备良好的调速性能,以保证主泵电机的平滑启动与调速。

(4)需具备完善的控制与保护系统,以保证变频器的安全、稳定运行。

变频器上述各方面性能特点主要通过其设备结构、控制与保护方式以及运行特性得以实现。

2 设备结构

图1 国内AP1000核电机组主泵供电回路图

AP1000核电机组主泵变频器主要由变压器单元、功率单元、冷却系统和控制系统4部分组成。10.5 kV中压电源经变压器进行电压变换后进入各功率单元完成整流与逆变,为主泵电机提供电源;冷却系统用于控制变频器运行过程中的温度;控制系统对变频器各项参数进行实时监控并与全厂控制系统进行通信,对变频器实现远方与就地控制。变频器各组成系统主要特点如下[1-2]。

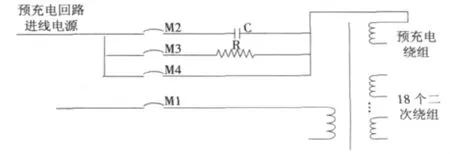

2.1 变压器单元采用移相变压器结构

AP1000核电机组主泵变频器最重要的特点之一是变压器单元采用了移相变压器结构。变压器一次绕组采用Y形接法,二次绕组采用延边三角形接法,二次侧共含有18个二次绕组(此处不考虑预充电回路绕组),详细结构如图2所示。

图2 变压器二次绕组排列图

如图2所示,变压器二次侧电压滞后或超前一次侧电压1个电角度。运用傅里叶基数对一次侧与二次侧电流展开分析,变压器可以消除35次以下的谐波[3],以达到优质的谐波控制能力;同时,通过借助变压器的对地电容,很好地抑制了共模电压,减小高频电压与轴电流对主泵电机绝缘性能的影响[4]。

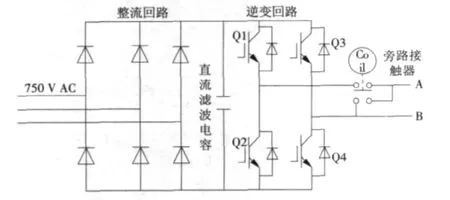

2.2 功率单元串联多电平结构以及移相脉冲宽度调制(PWM)技术

AP1000核电机组主泵变频器另一特点为采用PWM变频器功率单元串联方式实现高压输出,每个功率单元内部结构如图3所示。变压器二次侧生成的三相750 V AC电源经整流桥整流与电容滤波后为4个绝缘栅双极型晶体管(IGBT)组成的H形单相逆变桥提供直流电源。单相逆变桥由PWM技术进行控制,通过PWM技术可获得60 Hz的交变电压,同时也可平均分配各功率单元的输出功率[4]。

图3 功率单元内部接线原理图

该结构每个IGBT所承受的电压应力小,无需均压电路,开关损耗小,输出波形好,不存在因谐波引起的电动机附加发热、转动脉矩、噪声、输出电压变化率以及共模电压问题[5]。

2.3 水冷式结构

由于AP1000核电机组主泵变频器长期处于运行状态且主泵功率较大,因此,要求变频器具备优质的冷却性能,以保证变频器的稳定运行。AP1000核电机组主泵变频器采用水冷方式进行冷却,主要冷却流程如图4所示。冷却水经过变压器热交换器与功率单元热交换器对变压器回路与功率单元回路进行冷却后流至三通阀;此时由温度监控器对回水温度进行监控,并以此控制三通阀选择回水进入外部热交换器进行冷却或直接进入循环;去离子水箱用于控制冷却水内的电离子率,保证水质。在冷却系统运行过程中,对进出水温度、泵的流量、电离子率进行全程监测与控制,保证变频器的稳定运行。

图4 冷却系统回路图

2.4 预充电回路结构

为防止变频器启动过程中突然加压对变频器造成损坏,AP1000核电机组主泵变频器采用了预充电技术,预充电回路如图5所示。预充电回路包括3组接触器(M2,M3,M4)和1组电容、电阻,M1为中压进线路器,M1,M2,M3,M4的初始状态均为打开。预充电过程如下:合上M2给电容充电,同时给变压器反向充电;当电压达到整定值时,合上M3并断开M2以维持中压额定电压;M2断开后合上M4,然后断开M3继续保持中压额定电压但是减少电阻回路压降;最后断开M4并合上M1启动变频器。

图5 预充电回路

2.5 冗余结构

AP1000核电机组主泵变频器还采用了冗余的设备结构,以保证其稳定与可靠,主要体现如下:

(1)电源冗余:变频器各外部电源均具有2路单独的供电回路,以保证系统的冗余。

(2)控制系统冗余:控制系统分别在硬件配置与信号采集方面采用冗余结构,保证冗余备用。

(3)冷却系统冗余:冷却系统配置2台互为备用的冷却水泵、冗余的热交换器及温度调节装置,以保证变频器的温度控制。

3 控制与保护方式

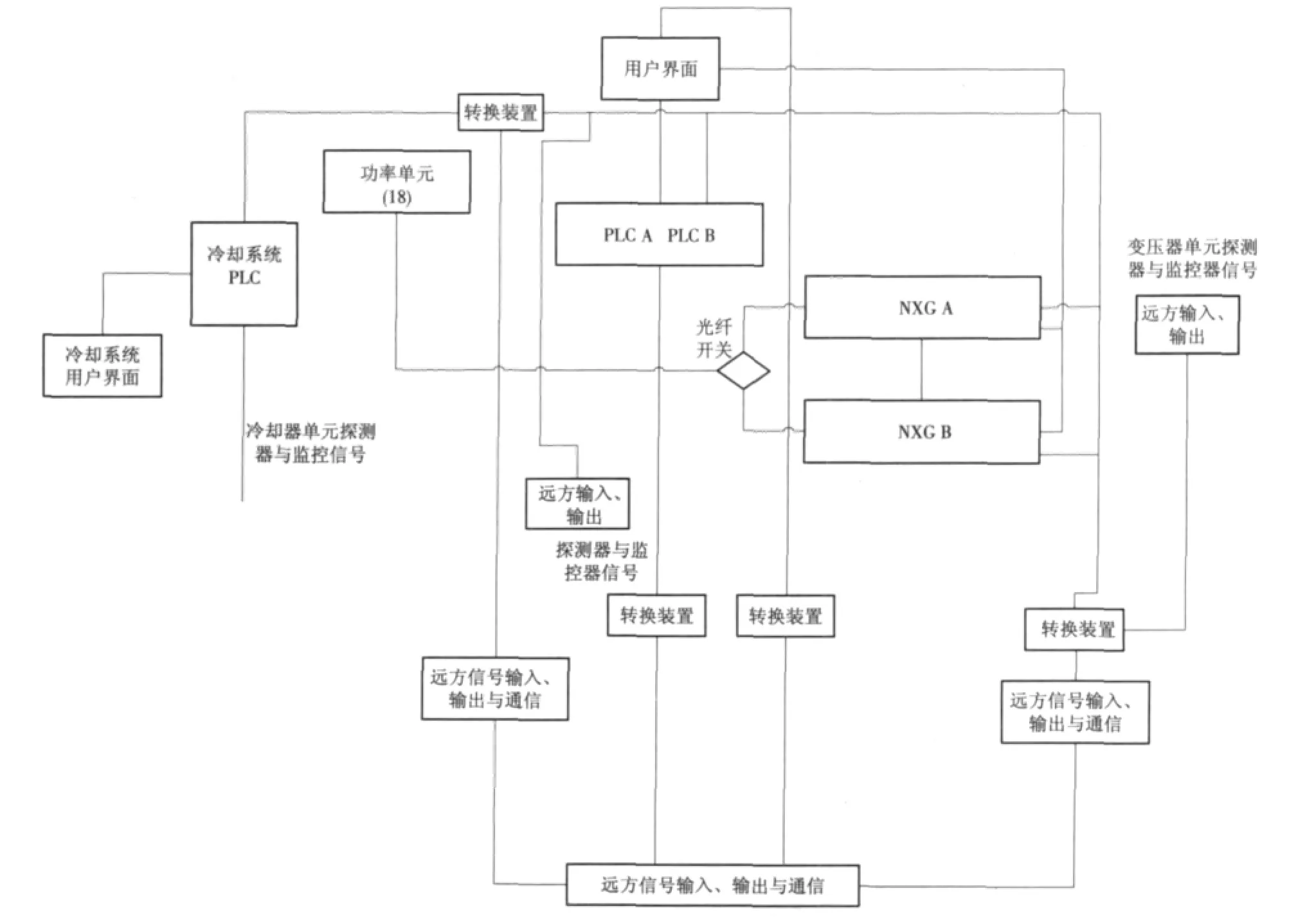

为保证AP1000核电机组主泵供电系统的持续与稳定,需要变频器具备完善的控制系统,其控制图如图6所示。变频器控制系统主要由冷却系统、主控制系统、外部系统3大部分组成。

冷却系统可编程控制器(PLC)对变频器进出水温度、电离子率、冷却水泵状态等进行实时监控并通过用户界面进行控制,同时将信息反馈至主控制系统。

主控制系统采用冗余设计结构,互为备用的PLC A,PLC B与互为备用的控制器NXG A,NXG B在变频器运行过程中对冷却系统、变压器单元以及功率单元内各参数进行实时监控并通过用户界面进行控制。

电厂外部控制系统与变频器主控制系统之间实时进行通信,对变频器状态进行实时监控,保证变频器的稳定运行。

4 运行特性

AP1000核电机组主泵变频器以其良好的运行特性为主泵电机的平滑调速与稳定运行提供保障。

主泵启动阶段,变频器通过矢量控制对磁通电流与转矩电流进行控制以调节励磁与转矩,对主泵电机实行平滑调速,使其达到额定转速。此时若泵反转,变频器可工作在第四象限,通过回馈制动实现泵的正转并将其调至额定转速[6]。

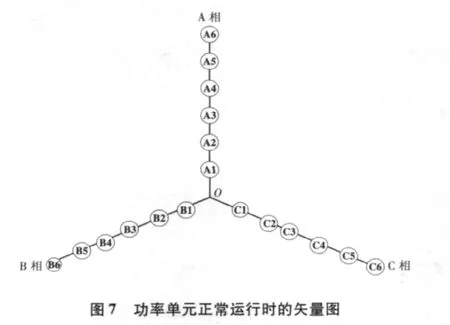

在正常工作状态下,变频器通过PWM技术调整每个功率单元的输出电压与电流,为主泵电机提供额定电源(如图7所示),此时变频器最大输出电压 Uomax=8.83 kV。

在部分功率单元发生故障的情况下(假定A6),变频器通过中性点漂移技术保证稳定的电源输出,即此时不需要跳开B/C相上的功率单元,通过中性点位置转换实现新的三相电压平衡(如图8所示)。当功率单元出现故障时,变频器输出电压为

式中:nb为故障功率单元的数量。

图6 变频器控制系统图

中性点漂移技术保证了功率单元故障时电压的稳定输出,同时大幅度提高了故障状态下功率单元的利用率,使变频器效率及功率单元使用寿命大幅度提高[7]。

5 潜在的问题与优化方向

AP1000核电机主泵变频器以其独特的设备结构、控制保护方式与运行特性为主泵电机提供稳定、优质、可靠的电源,但由于主泵变频器长期处于运行状态,仍存在一定的安全隐患。为了更好地提高主泵电机的供电可靠性与稳定性,在AP1000核电机组后续发展过程中,需在目前基础上进行更深入的设计与研究。

现阶段,主泵电机持续运行在60 Hz状态下,因此可考虑在电厂内增设60 Hz电源母线。在主泵电机正常工作状态下,由60 Hz母线直接为变频器提供稳定电源;在主泵电机启动阶段,可考虑将60 Hz变频器用于主泵电机的启动与调速,优化后的供电回路如图9所示。如厂内具备60 Hz电源母线,在主泵电机启动阶段,通过60 Hz变频器为电机提供电源并调至额定转速,当主泵电机达到额定转速后,将电源切换至旁边断路器供电,变频器无需长期运行,主泵电机的供电可靠性将得到极大的提高。

图9 优化后的供电回路

6 结束语

通过了解AP1000核电机组冷却剂供电系统、主泵变频器的结构与特点,可以更好地了解AP1000核电机组主泵供电系统以及供电设备的详细情况,更好地思考AP1000核电未来发展与改进的方向,有利于我国核电技术的发展。

[1]陈坚.电力电子学[M].北京:高等教育出版社,2003.

[2]杨公源.变频器应用实例[M].北京:电子工业出版社,2006.

[3]王鹏,刘文胜,袁澜,等.移相变压器应用于高压变频器的研究与设计[J].变压器,2009,46(3):9 -12.

[4]李兴宁,王书杰,陈震.单元串联多电平高压大功率变频器研究[J].大功率电流技术,2010(3):5-8.

[5]姜艳姝,刘宇,徐殿国,等.PWM变频器输出共模电压及其抑制技术的研究[J].中国电机工程学报,2005,25(9):47-53.

[6]马爱芳.电机及拖动[M].武汉:华中科技大学出版社,2009.

[7]蔡猛,蔡慧,刘远.高压变频器中性点漂移技术的研究[D].杭州:中国计量学院,2009.