模板-聚合法Pd/Al2O3催化剂制备及其蒽醌加氢性能研究

李 扬 冯俊婷 冯拥军 柴圆圆 李殿卿

(北京化工大学化工资源有效利用国家重点实验室,北京 100029)

0 引 言

蒽醌法制过氧化氢(H2O2)是目前世界上大规模制备H2O2的主要方法,在整个工艺中蒽醌氢化是技术的关键,加氢催化剂起着十分重要作用[1-3]。负载型Pd催化剂具有高的加氢活性和优良的选择性,而且抗中毒性能强,易再生和回收,在蒽醌法制备过氧化氢过程中获得了广泛应用[4-5]。

蒽醌加氢Pd催化剂的载体通常为二氧化硅、氧化铝、二氧化钛、硅胶、碱土金属碳酸盐和碱土金属磷酸盐等。与其它载体材料相比,多孔性氧化铝熔点高、结构稳定及耐酸碱性能优异,作为蒽醌加氢Pd催化剂的载体表现出了优异的性能[6-9]。相对于其它形状的氧化铝,球形Al2O3在床层中堆砌均匀,不易产生沟流,有效降低了床层压降并改善了传质和传热,充分体现了形状优势。由于油柱成型法制备的δ-Al2O3型球形氧化铝强度高、表面光滑且球形度好[10-12],作为蒽醌氢化Pd催化剂的载体在大规模制备过氧化氢过程中获得了实际应用。但是随着焙烧温度的升高,油柱成型法制备的球形氧化铝的比表面积急剧减小,限制了活性组分Pd在其表面高度分散,影响了蒽醌加氢催化剂的活性,因此通过改进载体制备方法,提高比表面积并促进活性组分Pd的高度分散,进而制备高活性的蒽醌氢化Pd催化剂成为人们研究的热点[13]。

人们采用模板剂法制备孔结构可以调控的氧化铝载体,获得了一些有价值的研究结果。Bian等在异丙醇铝水解过程中加入重均分子量为4 800的环氧乙烷和环氧丙烷的共聚物,以其为模板剂制备了具有平均孔径分别为500 nm和3.6 nm的二级孔结构 γ-Al2O3载体,比表面高达 270 m2·g-1,负载 Pt制备成催化剂后对CO的氧化反应表现出优异的催化性能[14]。Leandro等在异丙醇铝水解过程中以Pluronic P123表面活性剂(EO20PO70EO20)和萘烷为模板剂,制备了大孔分布范围为 0.1~6 μm、介孔范围为 8~10 nm 以及比表面积为 225~339 m2·g-1的 γ-Al2O3[15]。上述研究结果对采用模板剂制备大比表面和优良孔结构的氧化铝载体具有借鉴意义。

基于本实验室前期对油柱成型法制备球形氧化铝的研究基础[16-20],并利用制备过程具有溶胶-凝胶化的特点,在铝溶胶中加入丙烯酸铵,并以其为模板剂通过原位聚合制备较低温度焙烧产物具有介孔结构,高温焙烧产物比表面大的球形Al2O3载体,从而提高Pd/Al2O3催化剂的活性组分分散度和蒽醌加氢活性。

1 实验部分

1.1 原 料

丙烯酸(C3H4O2)、氨水(NH3含量为 25-28%)、六次甲基四胺(C6H12N4)、氯化钯(PdCl2)和氯化钠(NaCl)均为分析纯试剂。铝溶胶为实验室合成的碱式氯化铝水溶液,其 Al含量为 12.5%,nAl/nCl=1.55。 实验所用去离子水的电导率小于1×10-6S·cm-1。

1.2 球形Al2O3载体的制备

在冰水浴冷却下使丙烯酸和氨水按物质的量比1:1的比例混合,通过反应得到丙稀酸铵水溶液。使六次甲基四胺溶于去离子水配成浓度为35%的水溶液。将铝溶胶、六次甲基四胺溶液和不同量的丙烯酸铵溶液于0~5℃的温度下充分混合,其中铝溶胶中的Al与六次甲基四胺溶液中的N的物质的量比固定为1∶3.1。混合溶胶通过分散滴头滴入温度为80~90℃由混合烃类构成的热油柱中,借助成型油与水相液滴之间的界面张力使混合溶胶液滴呈球状下落,并通过吸热作用使其迅速胶凝。成型得到的球形透明凝胶颗粒经老化、洗涤、干燥、焙烧后得到具有一定晶型和孔结构的球形Al2O3载体。

1.3 球形Pd/Al2O3催化剂的制备

将PdCl2和NaCl溶于去离子水配制Na2PdCl4浸渍溶液,按0.3%的Pd负载量使球形Al2O3载体加入Na2PdCl4溶液中浸渍1 h,倾去残液后于室温下陈化12 h,然后经干燥和热处理得到Pd/Al2O3催化剂。

1.4 分析和表征方法

采用美国Quanta公司AS-1C-VP型比表面-孔径分布测定仪,以氮气吸附法测定Al2O3载体的孔结构参数,并分别基于BET方程和BJH方程计算比表面积、孔容和孔径分布。

由日本Shimadzu公司XRD-6000 X型X射线粉末衍射仪测定样品的晶体结构。

使用TP-5000型吸附仪,由氢-氧滴定(HOT)法测定Pd/Al2O3催化剂中Pd金属分散度,其数值为Pd微晶的表面原子数占Pd原子总数的百分比例[21]。

1.5 Pd/Al2O3催化剂的蒽醌加氢活性评价

以三甲苯(AH)和磷酸三辛酯(TOP)的体积比为65∶35的比例配制混合溶剂,溶解2-乙基蒽醌后配成蒽醌含量为100 g·L-1的工作液。构建底部可以导入高纯氢气并带有工作液循环侧管的夹套式玻璃固定床反应器评价催化剂的蒽醌加氢反应活性。将10 g催化剂装入反应器,加入40 mL工作液后于50℃通氢气(99.99%)反应30 min。加氢后的工作液从反应器底部放出,移取5 mL置于分液漏斗中并通入高纯氧(99.99%)充分氧化,再经萃取后由高锰酸钾标准溶液滴定以确定催化剂的活性 (ηH2,加氢效率)。其数值按下列公式计算:

加氢效率ηH2定义为单位体积工作液中生成过氧化氢的质量 (g·L-1),WH2O2为过氧化氢的分子量,CKMnO4为高锰酸钾标准溶液的浓度(mol·L-1),VKMnO4为滴定时消耗高锰酸钾标准溶液的体积(mL)。

2 结果与讨论

2.1 球形Al2O3载体的形貌和晶体结构

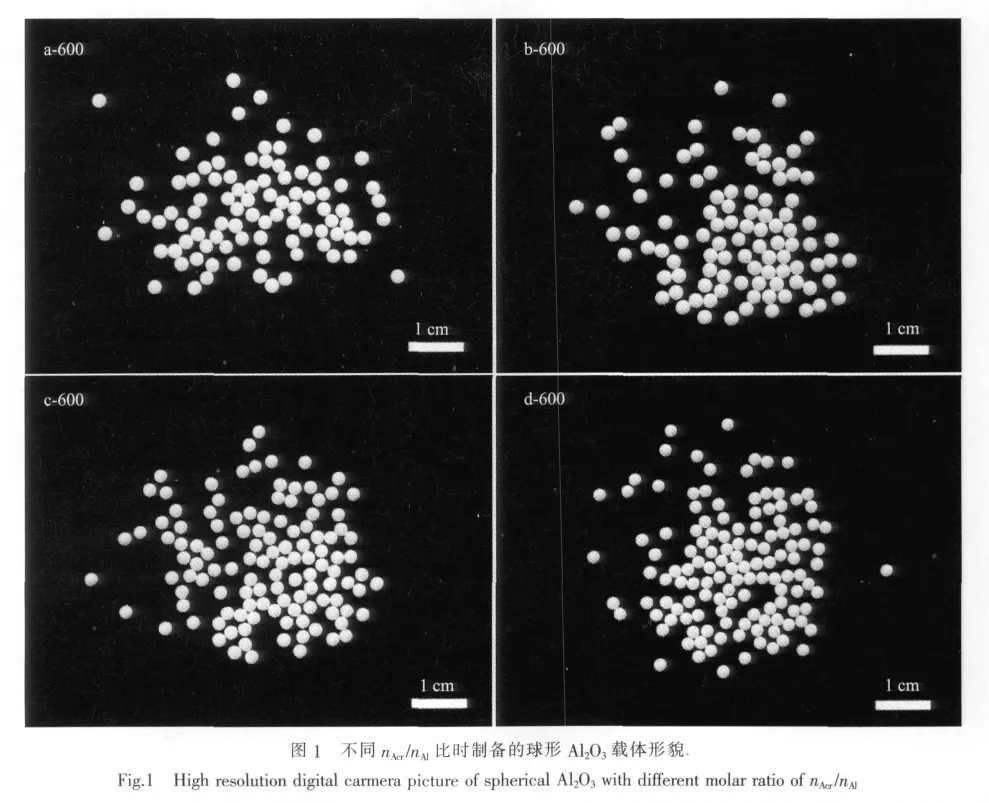

按丙烯酸铵与铝溶胶中Al的物质的量比 (nAcr/nAl)分别为 0、0.13、0.26 和 0.39 的比例,由油柱成型法并经600℃焙烧制备的球形氧化铝载体的光学照片如图1所示,对应丙烯酸铵用量由低到高的变化,球形氧化铝载体分别编号为a-600、b-600、c-600和d-600。从图1可以看出,4个样品具有良好的球形外观,表面光滑,粒径分布范围为 φ 1.6~1.8 mm。

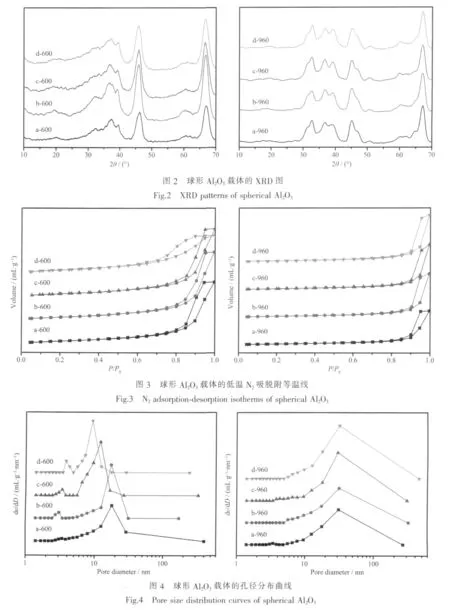

将600℃焙烧的球形氧化铝载体a-600、b-600、c-600和d-600再于960℃焙烧4 h,所得样品分别记为 a-960、b-960、c-960和 d-960。 600℃和 960℃焙烧的球形氧化铝载体的XRD图如图2所示。可以看出,600 ℃焙烧的样品分别在 2θ为 37.30°、39.52°、45.98°和 66.92°出现了较强的特征衍射峰,与文献报道的γ-Al2O3的晶体衍射峰位置相一致[22]。960℃ 焙 烧 的 样 品 分 别 在 2θ为 32.80°、36.74°、45.40°、67.11°出现特征衍射峰, 与文献报道的 δ-Al2O3的晶体衍射峰位置相一致[23]。经对比还可以发现,丙烯酸铵模板剂的加入及其加入量的变化对球形Al2O3的晶型转变没有显著影响。

2.2 球形Al2O3载体的孔结构分析

经600℃和960℃焙烧得到的球形Al2O3载体的低温N2吸脱附等温线如图3所示,可以看出,600℃焙烧的样品滞后环的吸脱附曲线近似平行,为典型的H2型滞后环,表明Al2O3载体中的孔道有序性良好,并且随丙稀酸铵用量的增加孔隙结构更加丰富。当焙烧温度升高至960℃时,吸脱附曲线的滞后环形状发生了显著变化,在P/P0为0.8~1.0 范围内出现了 H2 和 H3 混合型滞后环,表明Al2O3载体中有大孔生成,且大孔多为狭缝型孔,上述现象归因于Al2O3载体的部分烧结以及小孔孔壁的坍塌。

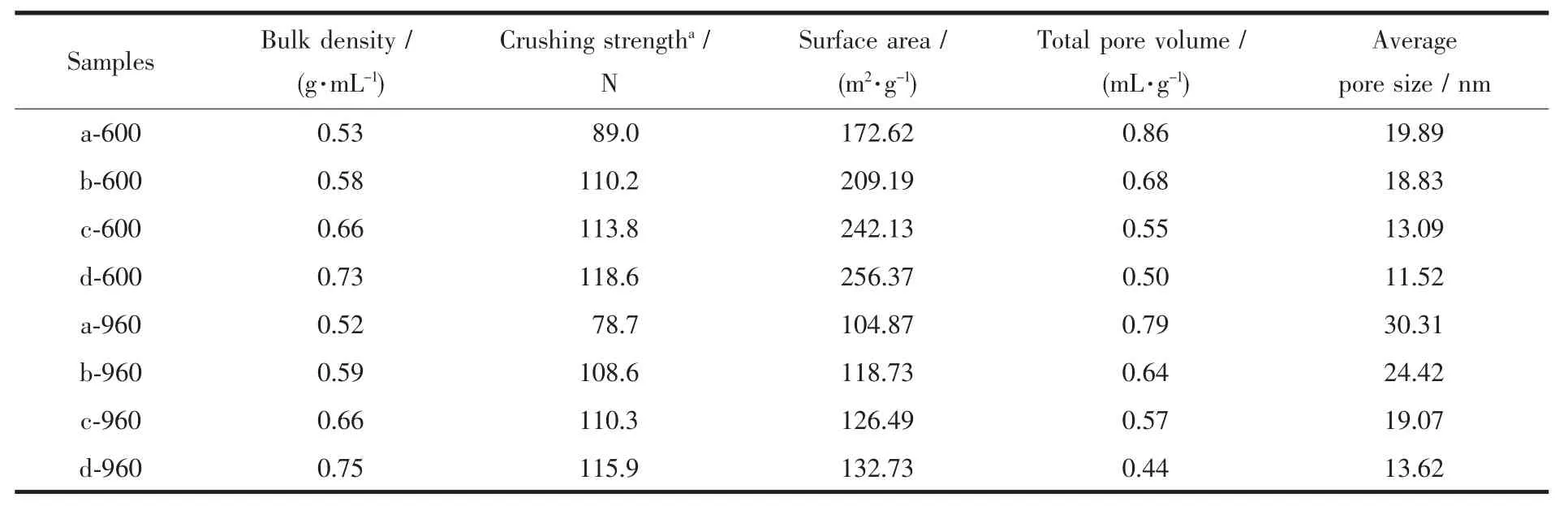

表1 球形Al2O3载体的孔结构参数Table 1 Porous structure of spherical Al2O3

经600℃和960℃焙烧得到的球形Al2O3载体的孔径分布曲线如图4所示,孔结构参数列于表1。由图4和表1可知,丙烯酸铵的加入使600℃焙烧的球形Al2O3载体形成了介孔结构,b-600、c-600和d-600样品的孔径全部分布在2~30 nm范围,且随丙烯酸铵用量的增加最可几孔径向小孔方向移动,比表面大幅度增加,当nAcr/nAl=0.39时,d-600样品的比表面达到 256.37 m2·g-1。球形 Al2O3载体介孔结构的形成和比表面的增加归因于丙烯酸铵受热聚合形成的大分子网状结构对凝胶球老化过程所释放的气体泡腔的切割作用以及对氧化铝微晶生长的导向作用,从而避免了大孔的形成。当焙烧温度升高到960℃时,球形Al2O3载体的介孔结构发生了变化,孔容和孔径随模板剂丙烯酸铵添加量的增加呈下降趋势,但是高比表面的特征得以保持。当nAcr/nAl=0.39 时,d-960 样品的比表面为 132.7 m2·g-1,比不添加丙烯酸铵的参比样品a-960增加了27.6%。从表1中还可以看出,丙烯酸铵的加入对球形Al2O3载体的堆密度产生了显著影响,随其用量的增加堆密度逐渐增加,抗压碎强度显著提高。600℃焙烧的球形 Al2O3载体的堆密度在 0.53~0.73 范围变化,最大抗压碎强度为118.6 N;960℃焙烧的球形 Al2O3载体的堆密度在 0.52~0.75 范围变化,最大抗压碎强度为115.9 N。

2.3 Pd/Al2O3催化剂的金属分散度

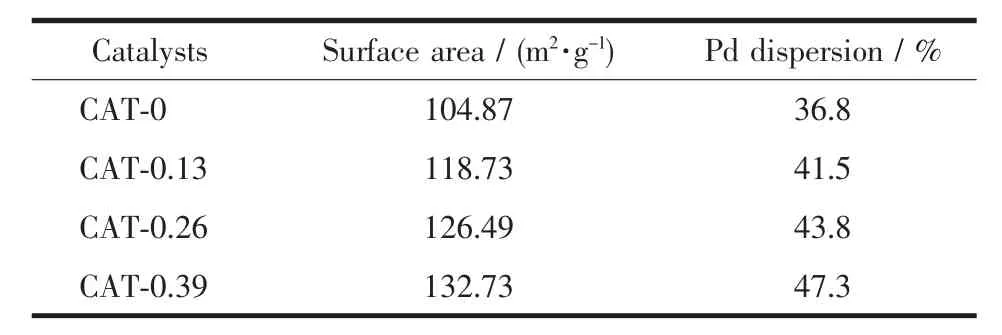

以960℃焙烧的球形δ-Al2O3为载体,按0.3%Pd负载量制备Pd/Al2O3催化剂,采用氢-氧滴定(HOT)方法测定的Pd金属分散度数据列于表2中,对应制备载体时 nAcr/nAl比为 0、0.13、0.26 和 0.39 的比例变化所得Pd/Al2O3催化剂样品分别编号为CAT-0、CAT-0.13、CAT-0.26 和 CAT-0.39。 从表 2 的数据可以看出,随球形Al2O3载体比表面增加,在相同Pd负载量的情况下Pd/Al2O3催化剂中金属Pd的分散度逐渐提高,其中CAT-0.39样品的Pd分散度达到47.3%,较 CAT-0提高了10.5%,说明高比表面球形Al2O3载体对金属Pd具有良好的分散作用。

表2 Pd/Al2O3催化剂的金属分散度Table 2 Metal dispersion of the Pd/Al2O3catalysts

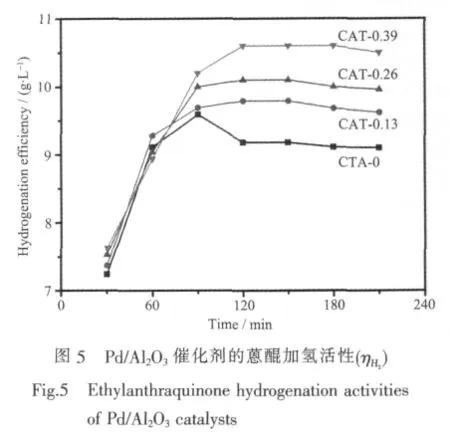

2.4 Pd/Al2O3催化剂的蒽醌加氢活性

Pd/Al2O3催化剂 CAT-0、CAT-0.13、CAT-0.26 和CAT-0.39的蒽醌加氢活性曲线如图5所示。从图5可以看出,在50℃温度和常压反应条件下,Pd/Al2O3催化剂在反应开始后120 min内能够达到较高氢化效率,并且表现出良好稳定性。随制备载体nAcr/nAl比从 0 至 0.39 的变化,Pd/Al2O3催化剂的蒽醌氢化效率逐渐提高,CAT-0.39样品的平均氢化效率为 10.5 g·L-1,明显高于 CAT-0 样品。研究结果进一步说明了球形Al2O3载体比表面的增加,提高了Pd/Al2O3催化剂活性组分Pd的分散度,进而使蒽醌加氢活性得到提高。

3 结 论

利用丙烯酸铵模板剂的导向作用,采用油柱成型法制备了系列球形Al2O3载体。600℃焙烧后球形Al2O3载体具有介孔结构,并且比表面积较不使用模板剂的样品有大幅度增加。焙烧温度为960℃时,载体的介孔结构发生变化,但由于结构记忆效应,大比表面的特性得以保持。以960℃焙烧的球形δ-Al2O3为载体,制备Pd含量为0.3%的Pd/Al2O3催化剂,由于比表面的增加,金属分散度显著提高,从而大幅度提高了催化剂的蒽醌加氢活性,氢化效率最高可达10.5 g·L-1。与相关文献[24-25]的数据相比较,该催化剂具有较高的蒽醌加氢活性、可以工业化生产等优势,有望成为蒽醌加氢反应的新型催化剂。由于丙烯酸铵添加量的增加会对油柱成型过程产生不利的影响,因此未对丙烯酸铵添加量的影响做进一步研究。

致谢:本文研究工作得到了973国家重大科学问题导向项目的资助,作者表示衷心感谢。

[1]Tan J,Dong C,Lu Y C,et al.Ind.Eng.Chem.Res.,2012,51:1834-1845

[2]MI Wan-Liang(米万良),WANG Ya-Quan(王亚权),HOU Yong-Jiang(侯永江),et al.Chin.J.Catal.(Cuihua Xuebao),2003,24(2):129-131

[3]ZHANG Jian-Guo(张建国),LI De-Fu(李德伏),ZHAO Yu-Jun(赵玉军),et al.Ind.Catal.(Gongye Cuihua),2008,16(2):62-65

[4]WANG Feng(王丰),XU Xian-Lun(徐贤伦).Chem.Ind.Eng.Prog.(Huagong Jinzhan),2012,31(1):107-111

[5]DU Shu-Wei(杜书伟),WANG Rong(王榕),LIN Bing-Yu(林炳裕),et al.Chinese J.Catal.(Cuihua Xuebao),2008,29(5):463-467

[6]Drelinkiewicz A,Laitinen R,Kangas R,Pursiainen J.Appl.Catal.A,2005,284:59-67

[7]Kosydar R,Drelinkiewicz A,Lalik E,Gurgul J.Appl.Catal.A,2011,402:121-131

[8]Benjamin E,Jennifer K,Philip L.et al.Chem.Mater.,2006,18:2689-2695

[9]Stasinska B,Machocki A,Antoniak K.et al.Catal.Today,2008,137:329-334

[10]Meyer A,Michaelisdonn S,Noweck K,et al.US Patent,4542113.1985.

[11]LI Kai-Rong(李凯荣),TAN Ke-Qin(谭克勤),SHI Fang(石芳),et al.Inorg.Chem.Ind.(Wujiyan Gongye),2003,35(1):16-18

[12]ZHAO Zhen-Xing(赵振兴),XIA Chun-Gu(夏春谷),XUE Qun-Ji(薛群基),et al.Acta.Phys.-Chim.Sin.(Wuli HuaXue Xuebao),2007,23(4):549-553

[13]Feng J T,Wang H Y,Evans D G,et al.Appl.Catal.A,2010,38:240-245

[14]Bian S,Zhang Y,Li H,et al.Microporous Mesoporous Mater.,2010,131:289-293

[15]MartinsL,Rosa M,Pulcinelli S,et al.Microporous Mesoporous Mater.,2010,132:268-275

[16]Gao C,Lin Y J,Li Y,et al.Ind.Eng.Chem.Res.,2009,48:6544-6549

[17]Liu P C,Feng J T,Zhang X M,et al.J.Phys.Chem.Solids.,2008,69:799-804

[18]Li Y,Feng J T,Li D Q,Sci.China Chem.,2011,54(7):1032-1038

[19]YANG Yong-Hui(杨永辉),LIN Yan-Jun(林彦军),FENG Jun-Ting(冯俊婷),et al.Chin.J.Catal.(Cuihua Xuebao),2006,27(4):304-308

[20]LIU Peng-Cheng(刘鹏程),LIN Yan-Jun(林彦军),XU Xiang-Yu(徐向宇),et al.Chinese J.Inorg.Chem.(Wuji Huaxue Xuebao),2007,23(10):1689-1694

[21]Paryjczak T,Jó′zwiak K.J.Chromatog.,1975,111:443-447

[22]Bai P,Wu P P,Yan Z F,Zhao X S.Microporous Mesoporous Mater.,2009,118:288-295

[23]Cubillo A,Díaz C,Fernández A,et al.J.Euro.Ceram.Soc.,2006,26:1-7

[24]WANG Huan(王寰),LI Wei(李伟),ZHANG Ming-Hui(张明慧),et al.J.Mol.Catal.(China)(Fenzi Cuihua),2005,19(6):425-429

[25]WANG Huan(王寰),LI Wei(李伟),ZHANG Ming-Hui(张明慧),et al.Chin.J.Catal.(Cuihua Xuebao),2005,26(10):855-858