基于MBD的V-MES的设计实现

高 燕,罗 飞,曹 亮

GAO Yan,LUO Fei,CAO Liang

(成都信息工程学院,成都 610225)

0 引言

随着CAD技术的发展,产品定义日益朝着数字化发展,产品数字化定义(DPD)技术日益成为现代航空的支撑技术。飞机制造技术正向全数字化的设计、制造和试验一体化的方向发展。数字化技术贯穿了整个产品研制过程,从根本上改变了飞机产品研制的方式和方法。MBD(Model Based Definition)技术将设计、制造、检验和管理信息融为一体,是目前被航空业普遍认同的解决数字化设计和制造的先进技术,是数字化制造的关键技术之一[2]。

目前,国内有些公司生产仍处于以二维图为中心,三维模型为辅的制造模式,这种方式造成数据传递过程中管理复杂,效率较低,成本高昂,信息利用率低。而根据飞机制造技术向数字化设计、制造及试验一体化发展的趋势,需要推行独立三维模型定义的MBD方式,在MBD制造模式下,通过三维数字化产品及三维装配工艺仿真设计,在形成飞机装配工艺流程信息的同时,设计基于MBD的飞机三维结构生产图解与多媒体装配过程仿真动画,用于在装配工位现场指导装配[3]。因此,建立面向飞机三维产品数据的装配现场可视化应用系统,即“装配现场可视化制造执行系统(V-MES)”,在数字化环境中指导工人进行飞机装配工作是制造业发展的趋势。

1 V-MES建立背景及任务目标

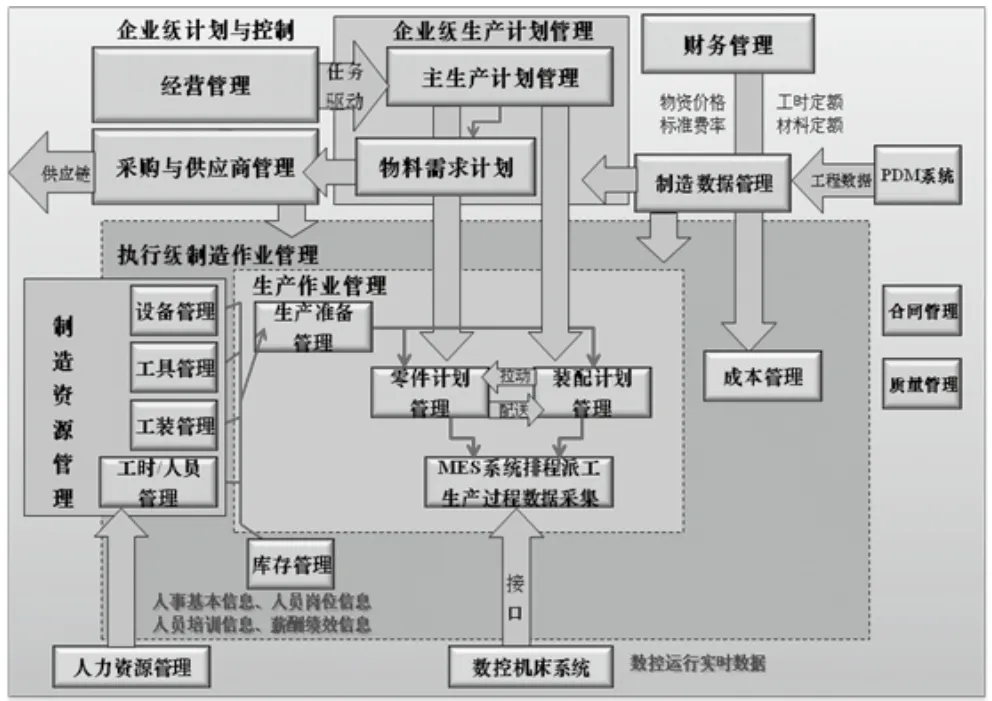

制造业的软件发展与其他行业的发展一样需经历各职能部门独立为阵到系统整体融合,资源共享阶段,因此V-MES建立前,已建立起CAPP、ERP(财务管理、人力资源管理等)、PDM等系统,而V-MES作为生产核心系统,能够很好的将三者联系并整合起来,充分实现资源共享。图1给出了V-MES与CAPP、ERP和PDM的整合关系图,其中,绿色方框(执行级制造作业管理)内包含了V-MES与零件MES的关系,二者在很多资源上是共享的。

图1 V-MES与其他系统的关系

基于以上关系图及V-MES在实际生产中完成的任务,整个V-MES需实现以下任务:

1)以装配MES中的作业计划执行管理为主线,实现装配专业厂计划编制、评估、调整及下达;派工管理;完工提交;质检管理;工时核算;现场管理等执行层生产作业计划的数字化闭环管理。

2)承接ERP计划模块下达的公司生产计划,装配专业厂进行全年的生产任务分工,确定承制工段。与ERP 的计划、库房和工装等模块进行信息交互。

3)与CAPP、PDM系统集成,从中获取相应的工艺信息,制造工序轻量化模型文件等信息以及装配制造资源需求信息,实现工作操作指令可视化。

4)实现装配物料(零件/成品/标准件)配送管理等。

5)实现现场装配质量信息采集以及不合格处置过程管理,质量单据的审理过程管理,保证装配生产制造过程质量信息的采集、处理及归零。

6)实现企业人力资源管理系统(HR)集成,以获取专业厂人员组织结构,生产任务适应的人员上岗培训要求、操作工人的上岗资格认证与工种等信息。

7)实现装配现场动态电子看板管理。

8)实现与企业门户的集成,与门户集成,实现统一用户管理。

9)实现生产过程中生产进展统计、交检合格率统计、内部现场问题处理统计等综合数据统计分析。

2 V-MES整体设计框架

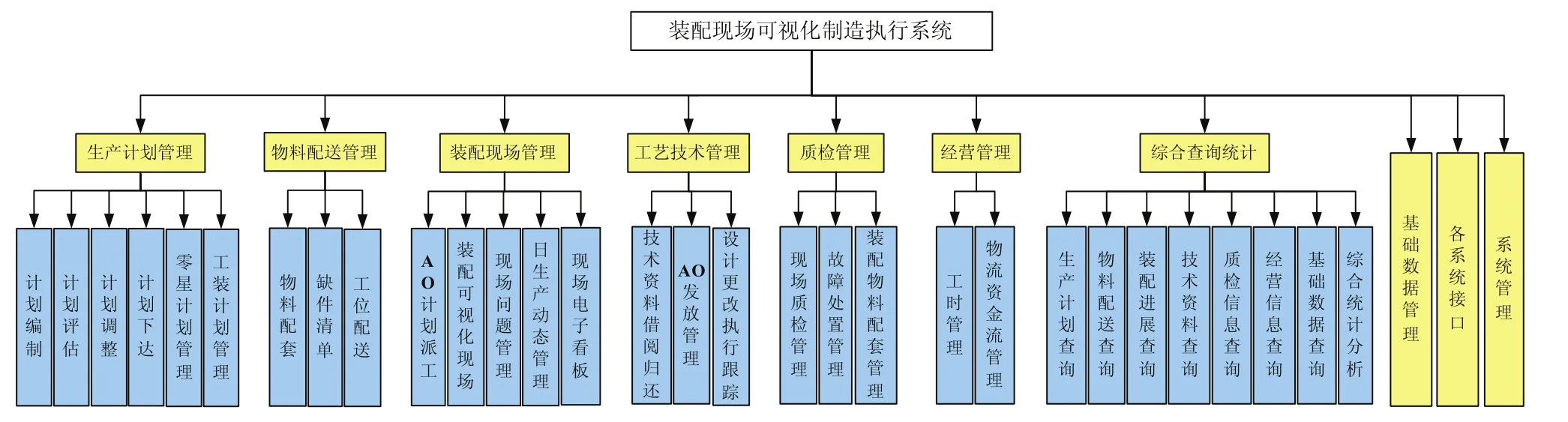

依据MBD思想,充分考虑与其他已有系统的融合及装配制造执行的任务目标,V-MES整体框架设计如图2所示。

2.1 装配生产计划管理

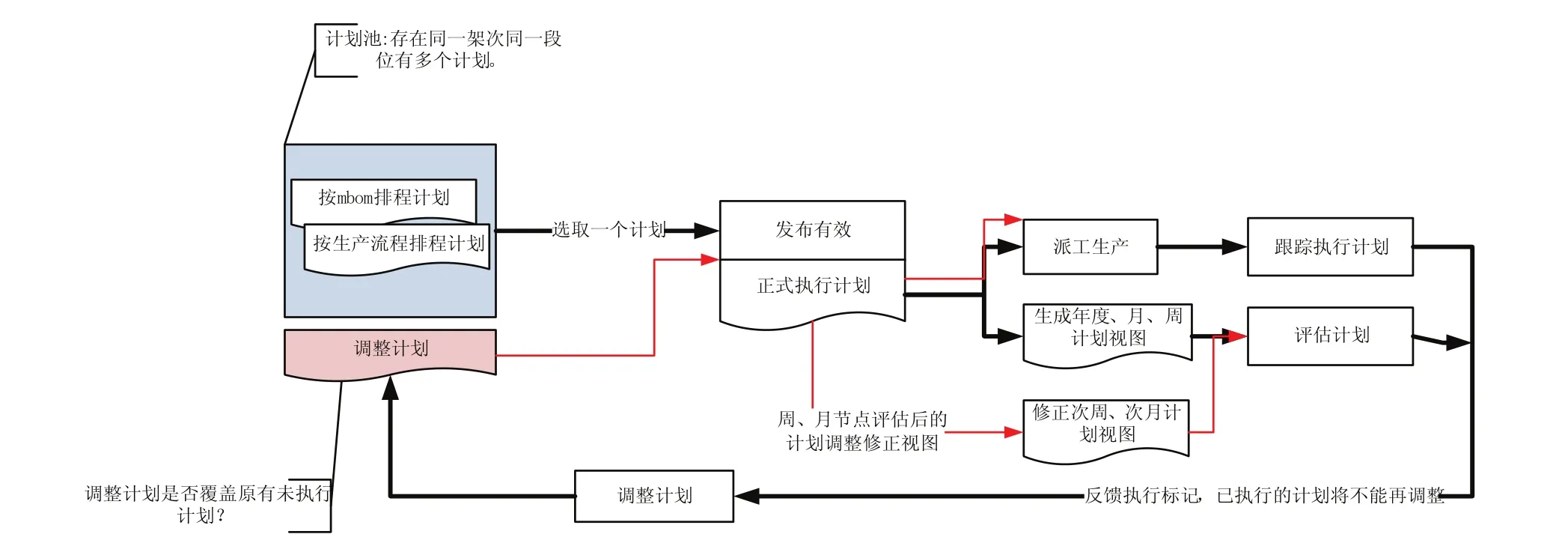

装配厂各生产单位根据工厂架次需求计划,利用MBOM基础数据,参考结构化的装配顺序图以及部件制造周期,倒排出部件需求计划及AO生产计划(倒排算法见后面第3部分),同时具备计划根据生产实际进行重排、微调功能;实现根据实际生产情况进行计划评估以及计划调整;根据配套情况实现下达AO计划、对应物料配送到工段现场;对影响生产的工装、工具等定检情况具有跟踪查询功能;对零星内部计划及零星外部计划进行跟踪管理;对临时AO计划进行跟踪执行管理。

子模块为整个V-MES系统的核心,所有其他零件MES的生产周期将严格按照其生成的零件需求计划进行生产加工,其流程如图3所示。

图2 V-MES模块设计

图3 生产计划流程

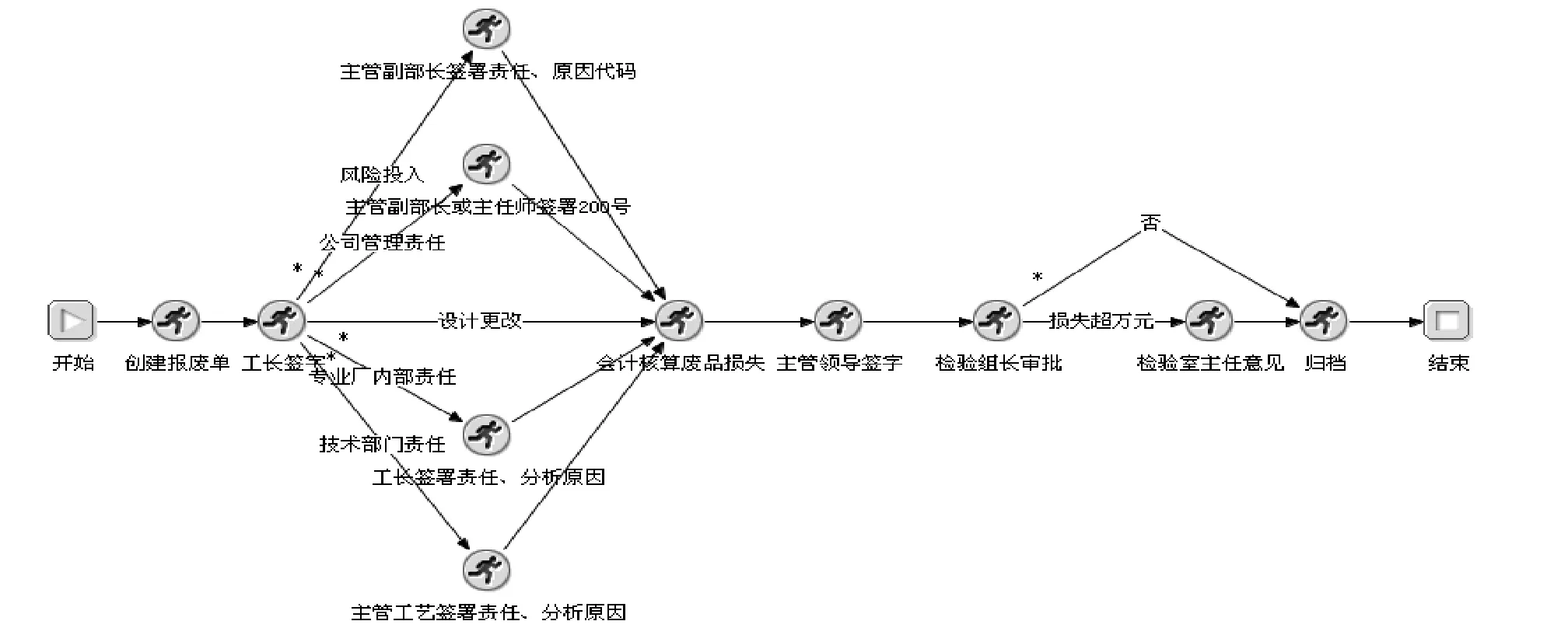

图4 报废单处理工作流

根据订单生成的ERP节点计划,依据MBOM结构信息、段位工装占用和轮用约束对装配厂生产计划进行倒排,生成段位计划、工位计划和AO计划,作为执行和调整的动态计划。将其按年度、月度、周为时间段划分为年度计划、月度计划和周计划的视图,作为各月和各周评估计划的目标依据。

2.2 装配物料配送管理

实现与ERP 3.0库房管理模块的集成,获取经虚拟配套的实时架次配套信息以及物料缺件清单信息,实现库房配送与工段之间的物料交接管理。

2.3 装配现场管理

实现对下达AO计划的派工,对装配工段现场工作管理,查询和跟踪当日工作任务,对AO计划进行工序级的开工和完工跟踪管理,查询AO计划配套的零、标、铆、材和工装信息,轻量化仿真模型可视化展现;工段现场可查询AO同时跟踪管理相关的如保留单报表的录入、查询、维护及输出;对部装厂和总装厂生产工段在生产过程中工位现场出现的如工程技术问题、生产管理问题、生产保障问题等进行提出、反馈、解决及归零的处理管理,用电子看板展示生产动态情况;生产现场日生产动态上报。

2.4 工艺技术管理

实现对工艺技术资料的借阅登记以及归还的管理,获取相应生产所需的工艺状态(AO发放状态,AO复查情况等)信息。

2.5 质检管理

实现采集生产现场的工序级质量检验结果(合格、不合格)信息、故障信息;跟踪管理故障单处置过程,管理轻度不合格品、不合格品、报废和返修等故障单据过程审批处理过程,跟踪内部保留单、外部保留单的处理情况;建立实际装配物料配套关系,建立可追溯的完整质量配套结构。质检管理采用工作流方式,即为每一类型的单据建立单独的工作流,由质检员填写单据后发起流程直至归零。

2.6 经营管理

实现对检验合格确认完工的AO进行工时分配核算,对经过装配厂装配加工的物料(零件、成品、标件、辅材)进行资金统计。

2.7 综合查询统计

实现对系统中各模块的信息实现单独授权查询;实现对生产进展情况、计划完成率、交检合格率和生产问题处理统计等的系统信息综合统计。

2.8 基础数据管理

实现对系统中常用、复用的如工段代码,工段AO分工、不合格原因代码、质量编号代码、保留期限代码等基础数据进行定义和管理。

3 装配计划倒排算法

倒排算法需依据订单生成的ERP年度节点交付计划,充分考虑MBOM的结构信息、工装占用、轮用信息、段位之间计划约束信息来倒排计算生成多架次段位计划、工位计划、AO计划。

3.1 段位计划加入段位工装的占用、轮用情况的约束

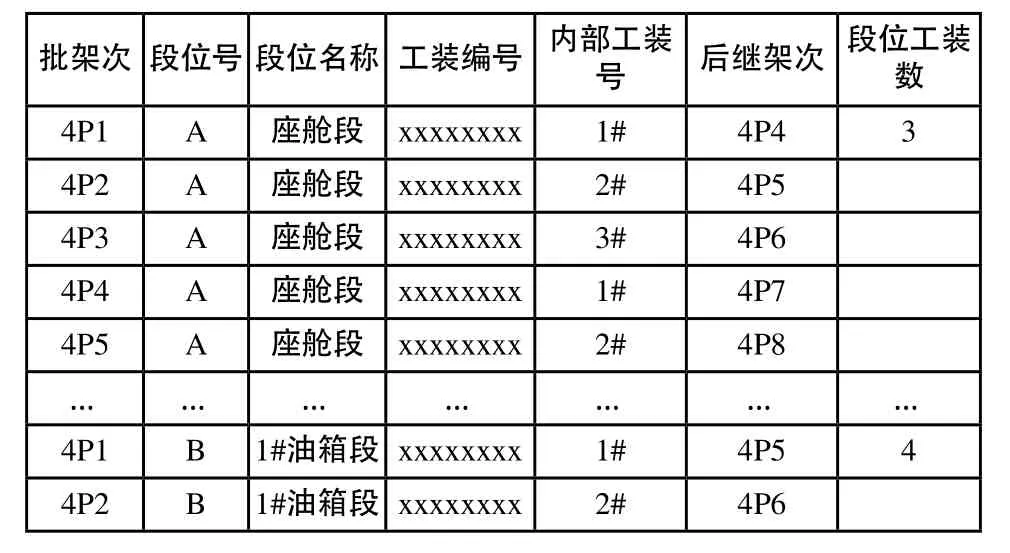

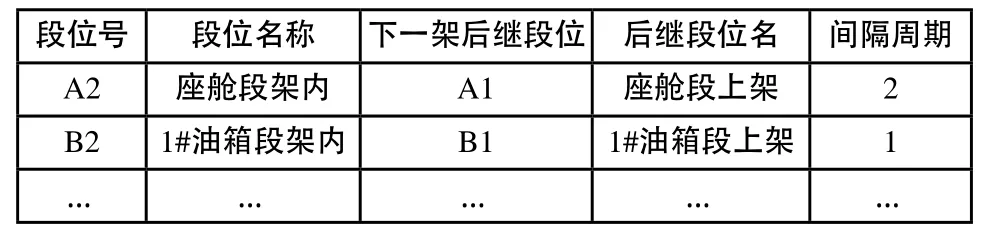

倒排算法需首先定义批架次号、段位与段位工装占用、轮用及后续批架次号的关系,具体结构如表1、表2所示。

表1 段位、批架次号与段位工装以及后续批架次号的轮用关系

表2 工装轮用定义

算法思路:

4P4的A1开工时间 = 4P1的A2结束时间+间隔周期;

4P4的B1开工时间 = 4P1的B2 结束时间+间隔周期;

在段位计划评估中将根据此算法调整段位计划使其满足工装的约束条件。

若在计划执行中,出现工装定检、返修情况,计划员人工调整匹配的工装号,并调整对应架次的段位计划开、完工时间,同时调整受之影响的后续段位计划。

若1#定检,一般为15天,则1#状态为不可用。后续轮用工装为2#,3#,直至1#可用时,恢复1#,2#,3#轮用,调整相应的计划时间。

若1#返修,一般为3天,一般情况下,不影响后续计划的执行,直接调整对应段位的计划时间。

3.2 段位之间固定关联关系约束

1)1#油箱段(A)+ 座舱段(B)+ 进气道段(C)= 三段(D);

获取A、B、C三段最晚完工日期 + 1 = 三段(D)的开始日期,自动排出“三段D”的计划;

2)三段(D)+ 中机身(E)+ 后机身(F )= 五段(G);

获取D、E、F三段最晚完工日期 + 1 = 五段G的开始日期,自动排出“五段G”的计划;

3)机身+机翼+垂尾依理可以计算出总装计划。

3.3 按生产流程编制AO计划

建立符合生产流程的段位、工位结构,并保持相对固定,将AO挂入此结构中,通过AO与PDM中MBOM的AO建立对应关系,并存入表3中。在后续AO计划执行中,获取MBOM中的AO信息。

依据表3结构层次关系及流水作业周期和指定第一本AO开工时间,计算出各AO的计划开工、计划完工日期并存入其中。

表3 AO层次关系及开完工表结构

依此结构可按大段位单独顺排计划,在派工中,以分包形式派出。

4 结束语

建立一套切实可行的飞机装配车间数字化制造执行闭环管理方案,不仅使制造生产过程信息的管理更具合理性、具体性、可操作性和快速反应性,而且也加强了生产计划的精细化,提高了管控的透明度,为精益化制造管理提供了必要而有力的技术支持。

[1] 范玉顺,黄双喜,等.企业信息化整体解决方案[M].北京:科学出版社,2005.

[2] 徐圣 刘晓明等.基于MBD的飞机数字化定义技术[J].科技创新导报.2011(27):48-49.

[3] 梅中义.基于MBD的飞机数字化装配技术[J].航空制造技术.2010(18):42-45.

[4] 常建功,王向华.搞定J2EE核心技术与企业应用:Ajax,JSP,Struts2,Spring,Hibernate[M].北京:电子工业出版社,2012.