清洁验证中的多标准分析方法

练美华

0 引言

现代药物制造过程中,一条流水线往往可以生产多种药物,在一种药物生产完毕后转而生产另一种药物时,就需要对流水线上所有的设备进行必要的清洗,以避免产生交叉污染,而清洁方法是需要经过验证的。2010年版GMP第155条规定:清洁方法应经过验证,证实其清洁的效果,以有效防止污染和交叉污染。清洁验证应综合考虑设备使用情况、所使用的清洁剂和消毒剂、取样方法和位置以及相应的取样回收率、残留物的性质和限度、残留物检验方法的灵敏度等因素。在进行清洁方法验证的过程中,如何确定残留物的性质和限度是一个关键的问题,本文试图从多个方面对残留物性质和限度的选择进行讨论,并给出一套多标准分析的方法。

1 设备及相关产品的列表配对

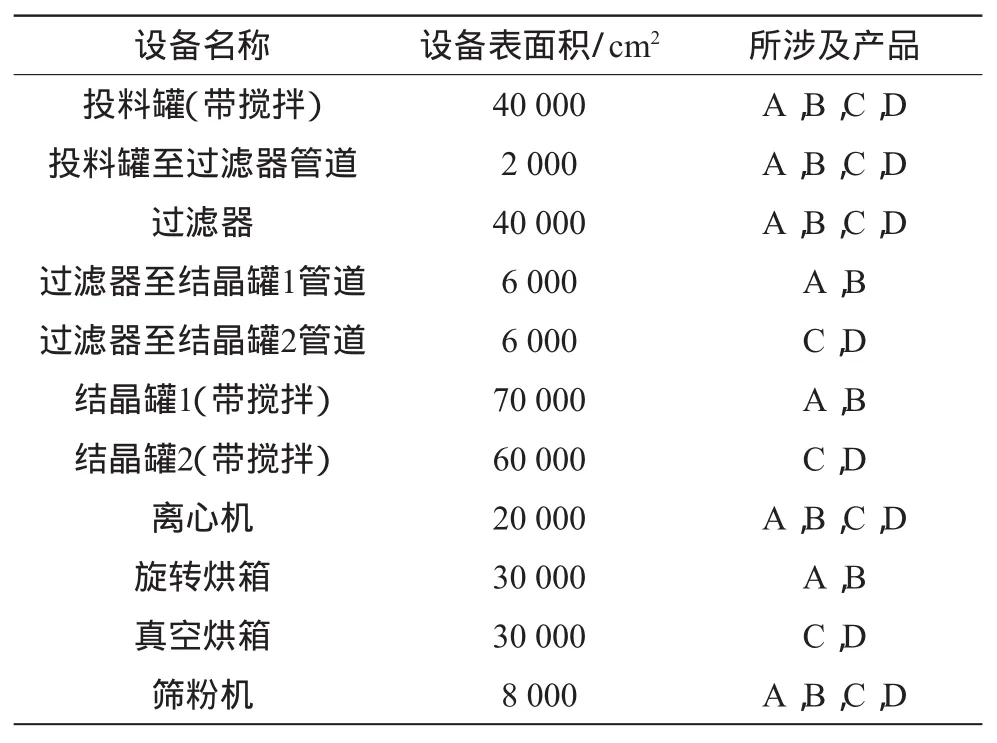

因为同一条流水线共线生产的多种药物,所使用的设备并不一定完全一致,所以在进行残留物评估时,首先需要对所有设备及相关产品进行列表配对,从而确认每一个设备(包括相应的连接管道)需评估的产品范围。

由于最后取样时一般采取擦拭法取样,计算残留限度时还需要考虑设备的内表面积。所以在对设备进行列表时还应列出设备的表面积,管道的内表面积可以通过管道长度和管径进行大致的估算。

例如,某条原料药生产流水线共生产A、B、C、D 4种不同的产品,其设备表面积如表1所示。

表1 流水线共生产A、B、C、D 4种不同产品设备的表面积

2 残留物可接受限度评估

在设备配对后,就应对各品种的可接受残留量进行考察。对于共线的各个产品而言,它们的毒性不同,产量大小也不同,所以对于它们所能允许的残留限度计算也不同。通常而言,残留限度可以通过以下几个标准来计算。

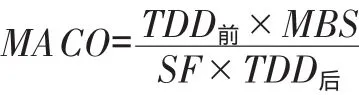

2.1 根据日治疗量进行计算

如果在调换品种的清洁验证中,清洁前后生产的品种都为最终成品,一般可以依据标准日治疗量(standard Therapeutic Daily Dose,以下简称为TDD)进行残留物限度确认。计算公式如下:

式中MACO——最大可残留量;

TDD前——清洁前生产产品的标准日治疗量;

TDD后——清洁后生产产品的标准日治疗量;

MBS——清洁后生产产品的最小生产批量;

SF——安全因子,通常取1 000。

例如,需要进行产品A到产品B的清洁,产品A的标准日治疗量为100 mg,产品B的标准日治疗量为250 mg,产品B的最小生产批量为50 kg,则应用上述公式可知:

也就是说,进行清洁之后整个系统内所能残留的A物质的量应该低于20 000 mg,也就是20 g。

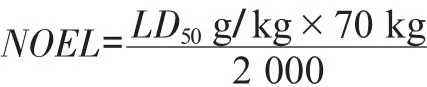

2.2 根据毒理数据进行计算

如果清洁前后的物质不是最终成品,可能无法知道它们的标准日治疗量,但如果能够查到它们的毒理数据的话,也可以通过毒理数据计算可接受限度。该方法通常在中间体往成品的调换品种清洁中使用。计算方法如下:

首先需计算出被清洁产品的无可见作用水平(NOEL,No Observable Effect Level),公式如下:

式中LD50——被清洁物质的半致死量;

70 kg——普通成年人的体重;

2 000——经验常数。

然后通过NOEL值可以计算出最大可残留量:

式中MACO——最大可残留量;

MBS——清洁后生产产品;

TDD后——清洁后的日治疗量;

SF——安全因子。一般而言,麻醉药品的SF取10~100,口服药品的SF取100~1 000,注射剂的SF取1 000~10 000。

例如还是上一节中提到的产品A和产品B,如果不知道产品A的日治疗量,但是知道产品A的LD50值为0.2 g/kg,则根据上述公式计算可得A的NOEL值为7 mg,从而计算可知MACO为1 400 mg(SF值仍取1 000)。

2.3 根据通用限度计算

如果需要进行评估的产品无法用上述2种方法计算,或者上述2种方法计算出来的可残留限度非常高,则应采用通用限度进行计算。计算通用限度采用如下公式:

式中MACOppm——以通用限度计算的最大可残留量;

MBS——清洁后产品的最小生产批量;

MAXCONC——通用限度常数,通常而言,取值在5~100 mL/m3之间,原料药生产中常取10 mL/m3来进行计算。

2.4 残留物可接受限度评估

上述3种限度计算可以联合使用,如果3种限度的计算结果不同,则应该取3种计算中的最小值作为残留量的标准。

如果遇到多产品共线时,每一个产品都应该评估调换为不同品种产品时的MACO值,并取其中的最小值作为标准。如果遇到极端情况,MACO的计算值非常小,几乎不可能通过清洁达到,则应该禁止这2种产品连续生产。

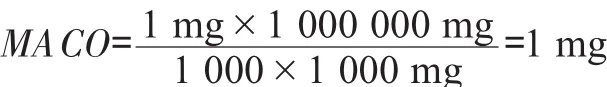

例如,某条流水线生产A、B 2种产品,A产品的TTD为1 mg,B产品的TTD为1 000 mg,B产品的产量为1 kg,根据日治疗量公式计算:

如果流水线设备表面积比较大的话,这一限度通过清洗是很难达成的,那么以后就应该规定A产品生产后不能立刻生产B产品,在中间插入其他产品,或者适当提高B产品的相应批量,或者为B产品单独设立新的流水线。

3 清洗难易度评估

由于评价的是清洁方法,在评估时还应考虑产品的清洗难易度。清洗的难易程度通常可以通过2个方面来评估。

首先,是产品在清洗溶剂中的溶解度。一般而言,常规清洁使用的都是水,那么就要考察产品在水中的溶解度如何,溶解度越低的物质通常越难清洗。溶解度的相关数据可以参照中国药典2010年版中关于药物性质的描述(可溶、易溶、极易溶等),也可以自己进行简单的溶解度试验。

其次,应考虑实际清洗的难易度。一般对于常年生产的产品可以询问现场操作人员,对于新产品可以进行几次模拟清洗。通常而言,某些吸附性较强或者黏性较大的物质在清洗工程中容易残留在死角中,从而在评估时需要特别考虑这些产品的清洗情况。

4 多标准分析

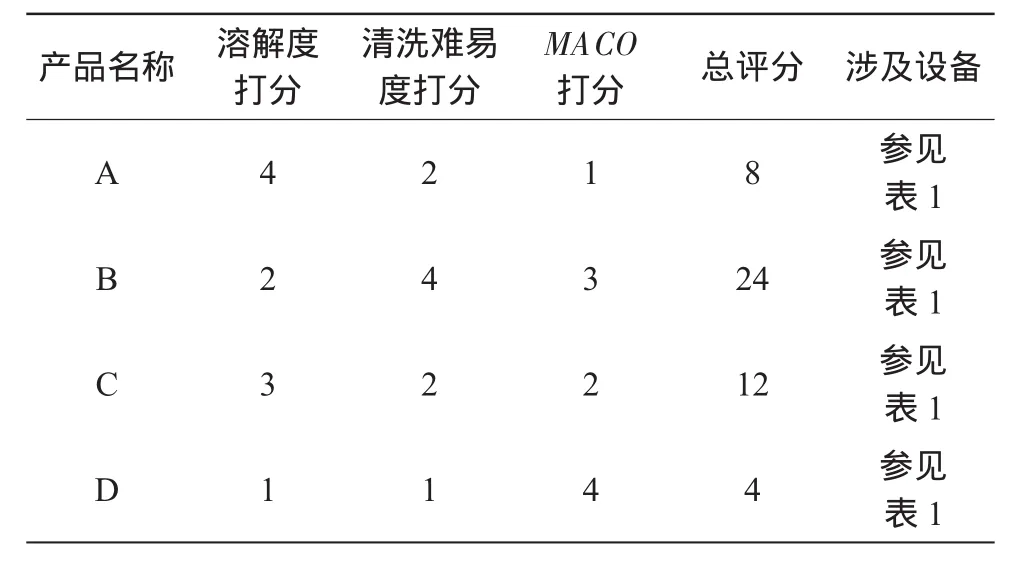

在计算了各产品的可残留限度,并评估了各产品的清晰难易度后,就可以对整个系统进行多标准分析,多标准分析一般以如表2所示的打分方式进行。

表2 多标准分析打分

上述的表2中:

(1)溶解度越低,则打分越高。一般为易溶(1分),可溶(2分),难溶(3分),不溶(4分);

(2)清洗越难,则打分越高。一般为容易清洗(1分),较易清洗(2分),较难清洗(3分),很难清洗(4分);

(3)MACO的打分,MACO越低,则打分越高。

最后的总评分,由前3部分得分相乘所得,总评分最高的产品,即为共线产品中应该列为考察物质的产品,应根据该产品的可残留限度来确定相应的取样方法、检验方法及最终的评估标准。

5 结语

当需要考察某一流水线的清洁方法是否安全有效时,多标准分析方法是一个很好的模型,其能够快速地找出在所有共线中最应关注的产品,即最难清洁的物质。这样,在进行验证时,通过确认清洁方法对最难清洁物质的有效性,就可以确认清洁方法对整条流水线的有效性,也就确保了产品质量不会因为清洁的不到位而下降。

[1]国家卫生部.药品生产质量管理规范(2010年修订)[S].北京:人民卫生出版社,2011

[2]国家食品药品监督管理局组织编写.药品生产验证指南(2003)[M].北京:中国医药科技出版社,2003

[3]Guidance on aspect s of cl eaning val idat ion in act ive phar maceut ical ingr edient pl ant s,Act ive Phar maceut ical Ingr edient s Commit t ee,December 2000