电驱动道路车辆 动力锂离子电池系统试验中的实验室安全和防护

王婷婷,王雅芸,卢兆明

(上海市质量监督检验技术研究院,上海 200233)

电驱动道路车辆动力锂离子电池组和电池系统(如图1)是基于符合要求的几十或上百个单体电池芯通过级联而成的。电池组/电池系统出现不安全状态的原由还是在单体电池芯环节。但由于高度集成,而且处在封闭恶劣的环境之下,出现状态的危险性和可能造成的后果将严重得多。

1 要素分析

电动道路车辆用的动力锂离子电池通常是通过将多个电池芯通过串联、并联的方式以获得较高的容量、电压、电流和功率。电池芯相应的安全要素,在电池组和电池系统中也同样存在。由于对电池芯的级联,肯定会造成一定的内耗,因此电池组和电池系统对电池芯的内阻、放电倍率、循环寿命等一致性还有较高的要求。

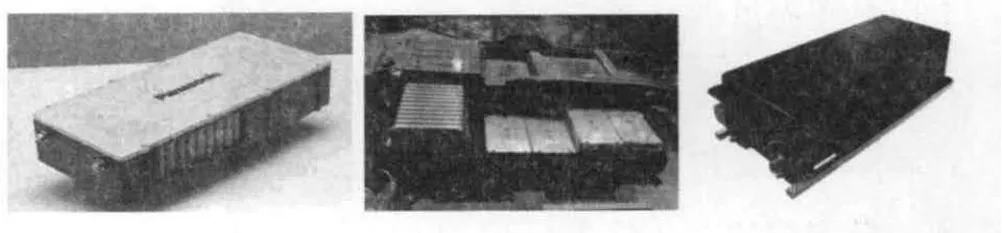

图2是电池芯级联成组的模型。可以想象单体电池芯的工作状态对电池组/系统工作状态和安全可能产生的影响。

电池控制系统(BCU)可对电池的电流、电压以及温度等工作状态进行实时检测,并按既定的设置进行应对处置。处理的方式一般为分流和成组退出工作。

图1 电池组(左)和电池系统(中、右)产品外观参考图

图2 单体电池芯对成组工作状态和安全的影响(模型)

电池控制系统(BCU)分流处理一般并不断开电池的工作回路,而是给每只单体电池芯都增加一个旁路装置,尽量使组合特性趋于电池组内单体电池特性的平均水平。因此可推论,电池组的寿命应该是集成的各单体电池芯中寿命的最小者。同时,单体电池芯的安全性能直接影响电池组/系统的使用安全和试验中的安全。

从图2中可以看出,只有左侧模型可以建立成组退出。右侧模型当然也可以,但断开功率相对较大,实现起来困难一些。现在整车往往选用同时装用2~3组电池组/系统的方案,分别布置在前箱、尾箱和轿箱的底部。这样在装车实用中既可互作备份,也可集中输出动力。在出现异常的处理上只要将相关的电池组/系统休眠就可以了,也是一种断开处理。

在考虑试验安全要素时,应该考虑到电池组/系统可能出现的连锁反应;也应该考虑到由于外壳形成的隐蔽性;还应该考虑到由于外壳的破碎和碎片飞溅对防护的要求。

2 防护的基本内容

电池组/系统的实验室防护内容与对单体电池芯试验的防护基本类同。但在具体的力度和措施上有所不同。由于电池组/系统出现不安全状态的后果和影响更大,所以需要增大主动防护,也就是强化软件预警/控制防护措施。

3 软件预警/控制防护

电池组/系统都应配有电池控制单元(BCU),理论上应具备温度的检测和控制功能。在试验时应导入这些功能,并予以激活。如果能将其温度的检测和控制功能经解译为试验检测可读的参数,并直接用于监控和记录那是最理想的。一般情况下,BCU内部采用的可以是直感反应温控元件,无法解译为试验检测所需的可读的参数,那么就有几种解决方案和效果。

1)电池组/系统应与电池芯试验一样采取对每个单体电池芯进行温度巡检,温度传感器及其的安置要求也基本相同。同样通过电脑进行整理分析。不仅检测各测点的温度的实时状态,进行等时间间隔不间断的检测和记录。还可以进一步给出各测点的温度变化率及其变化规律,判断样品的实际状态。在此基础上参照“闭孔温度”和“破膜温度”设置状态警示或预警。预置值可以较单体电池芯试验的设置(5K左右)保守一些。除了在单体电池芯体上布置温度传感器,还应在电池组/系统外壳的内部空间布置若干温度采样点,以了解内部的环境条件;同样在电池组/系统外壳的内壁上也应布置若干有代表性的采样点。这样就可以有完整的试验参数资料,可以实现对试验过程完整的软件预警/控制防护,还能对BCU进行功能效果的有效评估;

2)完全依赖BCU的温度的检测和控制功能,相信或依赖生厂商设计的有效性。试验过程并不另行安排数据采集,可以极大地简化试验。此方案实际上是放弃了软件预警/控制防护。如果BCU的设置或控制能力不能满足试验条件;如果BCU本身失效或出现故障,那么整个试验将既无软保护,也不会有数据留存;

3)介于上两种方案之间,在电池组/系统内部有选择地布置温度测点,但不全部覆盖。效果也是介于两者之间。

推荐采用1)方案,即使因电池组/系统的产品集成有所妨碍,也要设法与供应商协商采用适当的方式实现。

测量系统未必要求高的精度,但响应要快;巡检的时间间隔应均匀,由此才能得到可信的温升速率参数。包括温度传感器在内的测量系统在试验前应经过校准。

通过在线测量和监控采样,分析采集的温度-时间曲线,以了解受试样品在试验中内部状态的基本情况。根据样品的特性,进行参数设置和极限设定可以向试验人员提供样品状态预警;为试验控制和防护提供了选择的余地。

试验中对电池组/系统的端电压、电流以及由此间接获得的等效内阻等其他参数,可以较为准确地判定受试样品的实际工作状态;甚至通过采样比较,分析出该样品在整个电池组/系统的电池芯单体集合中相对所处的状态地位。这些测量和运算在某些性能检测项目中规定采用。如何用在试验室安全防护上,还要根据试验室的实际情况而定。

此外,实时采集的图像信息,可对样品发生状态后及时采取有效防护措施提供直接的帮助。

4 硬件设施防护

电池组/系统的质量和体积要比单体电池芯样品大得多。虽然与单体电池芯试验的防护要素是相同的,但在措施上需要相对厚重一些。

4.1 在试验状态退出的处置和试验衔接的转移等环节中,试验操作无法避免地会与样品近距离接触。硬防护用品包括护目镜、面罩、头盔;隔热长手套(阻燃,易脱取)、合适的触及样品和搬运样品的工具(应随手可及);外套、护裙和适合的鞋、靴等(防燃烧、喷射物和高温粘结,防重物跌落)等;还应针对性设置可视遮蔽屏。通过软硬防护的结合,选择适当的防护用品和方式,可以保证试验操作人员更好地进行试验,且免受伤害。在温度高于50oC时,应规定禁止裸手触及样品。并且应安排适当的值班操作人员数量。

4.2 防护网的设置主要应对刚性碎片的散射,宜用较粗直径的钢丝网制成,兼而考虑防止半固体或柔性物质的扩散。

4.3 电池组/系统的气候环境试验,应选用工作空间较大的步入式人工气候箱,便于采取防护措施和应急操作;试验箱应有一定的防爆设计,如避免电火花、电触点和活动部件的金属摩擦;最好有废气排放通道。此外,还可采用适当的防护网。防护网的设置还应考虑到样品紧急撤离的操作性。

4.4 电池组/系统的振动试验的频率范围和功率谱密度的试验量级较单体电池芯有数量级的降低;冲击试验的严酷度基本相同。振动试验台和冲击试验台应防止异物进入试验设备活动部分的缝隙,基本的防护可以是防护网,或柔性防护措施。但这些措施应针对设备设置。而对样品设置防护会影响力学试验的动态响应。同时,对人员应设置防护屏障。

4.5 与单体电池芯试验相同,应采用适当的灭火措施。由于电池组/系统的样品个体较大,发生状态的能量也要大一些,设置的位置应合理得当避免遮挡。设置视频探头应注意观察要素完整。

5 综述

5.1 需要在实验室试验中着意进行安全性防范的,应该是着火和爆炸两种情况。前几种结果可能造成污染或次生伤害,未必形成破坏性的直接伤害,但也应尽可能地用图文记录在案。

5.2 循环寿命试验是对电池组/系统样品最严格的考验。除前面提到容量较小的电池芯承受能力较差外,在实际加载试验或实际使用中,由于对各种动态负载表现的内阻不同,电池芯的承受也不同。充电时,先充满的电池芯就会提前进入过充状态;放电时,容量小的先进入过放状态;无负载时,自放电快的电池芯容量流失多一些;在同一编组中,还会出现相互充电的活动现象。有资料显示,两个电池芯的压差达到0.1V时,上述活动已经比较明显了。较早性能下降的电池芯,在后续的试验或使用中将要更多地承受超负荷。电池芯间的差异在试验或使用过程中促使了部分电池芯加速劣化的过程。而整个电池组/系统的寿命与那些单体电池芯息息相关。

5.3 各项试验中产生的过载是引起实验室安全问题的主要原因之一。样品电池因各种过载原因引起发热,进而融化隔膜,导致短路发热致使电解液汽化爆炸。显然,此间温度和温度上升的速率是可测得的要素。温度要素测量在实验的各个环节都将反复进行。只要试验节点中安排合适的温度采样、测量、记录并进行比较,就可以早期发现和评估样品的劣化程度,据此进行防范。非正常工作(滥用)的温度类试验,则应采取适当的防范措施。

5.4 力学类试验环境试验,机械如冲击和振动,是模拟装车实际使用中电池样品受到行驶环境条件影响的试验。其试验的严酷度等级并不高,且有方向性;小型电池组由于安装位置和方向并不确定,采用的严酷度等级较高,与单体电池芯相同。即使因直接试验所造成的安全影响,其反应也一般较为温和或有滞后;但非正常工作(滥用)的力学类试验,试验反应可能会比较剧烈的,能够直接对实验室环境造成影响;当样品承受了力学类试验测试之后,对可能产生的滞后反应,也应持续安排温度采样、测量和巡视,以预见和防范不利状态的出现。

5.5 非正常工作(滥用)试验中的短路保护、过充电保护和过放电保护项目,试验的主要目的是检验电池系统样品自身的保护功能。如果确定保护失效,应及时终止试验。否则会造成样品的过载,乃至破坏电池芯的内部结构,导致不安全事件发生。在这一点上,试验目的与单体电池芯的试验不同。

5.6 因电池组/系统的外壳的遮蔽,可以用温度变化的程度或规律对电池组/系统内的单体电池芯所处受试的状态进行观察、分析和评估。由于电池组/系统内的单体电池芯排列布置更为密集,应考虑到温度的互相传递和影响。作为预防,还应通过温度变化率考虑温度变化的方向和惯性因素,以便对试验安全的温度要素有基本的把握。相对“闭孔温度”和“融破温度”设置预警和安排退出试验程序。

5.7 如果到达“闭孔温度”和“融破温度”区间,电池组/系统样品出现温度急剧升高,此时电池组/系统的内部BUC控制,以及所有外部试验控制和卸载(退出试验)都已经无法予以制止。这是由电池芯的内部故障导致的。

5.8 在进行单体电池芯或电池组/系统的试验时,与单体电池芯的试验相仿,每个单项试验之前、过程中和试验之后,一般都安排有SOC状态调整环节。SOC状态调整是指在室温下充电前以恒定电流对电池放电直到制造商规定的放电截止电压;然后,电池组/系统应在室温下按照制造商声明的充电方法进行充电。这是一个规范的试验过程,且随试验的进展将多次重复。记录、分析在SOC状态调整过程中采集的数据可对受试电池组/系统或落实到每个单体电池芯样品的性能衰退有较为清晰的了解并有所准备。

5.9 应该注意采集电池组/系统样品电池等效内阻等参数变化信息。电池劣化过程与其内阻特性有对应关系。

5.10 电池组/系统的组成结构较单体电池芯复杂。除了电池芯的包裹材料外,还有电池组/系统的外壳及结构附件、内部的导线、连接器、印制板、板装元器件和独立元件等等。如果这些部分材料的阻燃性差,或者未阻燃经处理,将扩大燃烧的后果形成灾害。因此,有必要在试验前通过阻燃试验确认其阻燃特性,获得足够的阻燃特性的资料。

5.11 道路车辆动力锂离子电池环境试验和性能试验,从受试样品自身价值到试验的实施成本,都是非常昂贵的;全套试验的时间经历很长;同时还要进行必不可少的安全防护措施,还有些额外的损失,如传感器的损耗和设备损伤;以及技术上的冗余和备份。所以在试验前,应精心规划设计试验,包括样品经受试验项目的路线、分组和数量;在试验中谨慎实施操作,防患于未然,以获取完整的试验结果。

[1] 卢兆明.道路车辆 电气及电子设备的环境试验方法和要求[M].北京:中国标准出版社,2011.

[2] 郭炳焜,徐徽,王先友,肖立新编著.锂离子电池[M]长沙:中南大学出版社,2002.

[3] 卢兆明等.电驱动道路车辆动力锂离子电池的试验和要求(系列)[J]环境技术,2011.3-2013.1.

[4] ISO/DIS 12405,(all parts)Electrically propelled road vehicles —Test specif i cation for lithium-Ion traction battery systems[S].

[5] IEC 62660,(all parts)Secondary lithium-ion cells for the propulsion of electric road vehicles[S].

[6] UL 1642,Safety for Lithium Batteries[S].

[7] UN 38.3,The Recommendations on the Transport of Dangerous Goods,Manual of Test and Criteria[S].